1.本发明涉及矿物浮选搅拌调浆设备技术领域,尤其涉及一种适用细粒矿物浮选的强力混合剪切装置及方法。

背景技术:

2.浮选是针对矿物及煤炭资源最经济有效的分选方法,尤其对细粒与微细粒等低品质战略性矿产资源中有价组分的规模化回收具有突出贡献。浮选过程是根据颗粒的表界面性质进行的,表面疏水性好的颗粒易与气泡附着作为精矿上浮,而亲水的脉石颗粒则留在矿浆中作为尾矿排出。随着机械化开采与重介质选矿工艺的普遍应用,入浮细泥量多、微细颗粒与连生体含量大、有效分选范围窄等问题日渐突显,对矿物浮选过程提出了更高的要求。部分选煤厂浮选设备与工艺难以应对矿产资源的恶化,被迫通过牺牲处理量来保证浮选指标合格,造成大量优质矿产资源损失,因此开发高性能浮选设备是解决煤炭清洁利用难题的关键举措。

3.调浆是浮选工艺的重要环节之一,其主要目的是降低矿物颗粒表面细泥含量,提高矿物颗粒与药剂的分散、碰撞与粘附,增大不同矿物颗粒间的表界面性质差异,促进浮选高效分离。因此高效调浆是细粒、微细粒矿物浮选分离的先决条件。由于微细粒矿物同时具有低密度和高比表面积的性质特点,在浮选过程中易黏附在目的矿物颗粒表面,降低目的矿物颗粒与浮选药剂间的相互作用,对目的矿物表面性质产生影响。传统以单一结构设计为主的搅拌调浆装置与方法难以满足微细粒矿物与浮选药剂间所需的高分散与高碰撞的技术要求,因此一种适用细粒、微细粒矿物浮选的强力混合剪切装置亟需开发研究。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种适用细粒矿物浮选的强力混合剪切装置及方法,用以解决现有搅拌调浆装置结构单一难以满足微细粒矿物与浮选药剂间的高分散和高碰撞要求的问题。

5.一方面,本发明提供了一种适用细粒矿物浮选的强力混合剪切装置,包括调浆桶,所述调浆桶自下而上依次为一段强力混合区、二段强力剪切区和三段强力输送区,矿浆由所述调浆桶底部进入所述一段强力混合区,经过所述二段强力剪切区后从所述三段强力输送区输出。

6.进一步地,所述调浆桶内水平设有环形隔板,所述环形隔板设有两个,两个环形隔板将所述调浆桶自下而上分为三段结构化调浆区,分别为所述一段强力混合区、所述二段强力剪切区和所述三段强力输送区。

7.进一步地,所述调浆桶内还设有锯齿圆盘涡轮剪切器,所述锯齿圆盘涡轮剪切器设有两个,两个所述锯齿圆盘涡轮剪切器分别与两个所述环形隔板齐平设置。

8.进一步地,所述锯齿圆盘涡轮剪切器与所述环形隔板之间留有间隙。

9.进一步地,所述调浆桶的内壁安装有挡板,所述挡板竖直设置,且设有多个。

10.进一步地,还包括动力单元,所述动力单元包括动力传动机构、电机和主轴,所述主轴的一端穿出所述调浆桶通过动力传动机构与所述电机连接,另一端在所述调浆桶内呈悬臂状。

11.进一步地,所述一段强力混合区内设有半圆管式圆盘涡轮搅拌器,所述半圆管式圆盘涡轮搅拌器设于所述主轴上。

12.进一步地,所述二段强力剪切区内设有半圆管式圆盘涡轮搅拌器,所述半圆管式圆盘涡轮搅拌器设于所述主轴上。

13.进一步地,所述三段强力输送区内设有反向斜叶圆盘涡轮搅拌器,所述反向斜叶圆盘涡轮搅拌器设于主轴上。

14.另一方面,本发明提供了一种适用细粒矿物浮选的强力混合剪切方法,采用上述适用细粒矿物浮选的强力混合剪切装置,步骤包括:

15.步骤s1:关闭事故排料管,启动电机;

16.步骤s2:依次打开矿浆出料管、矿浆入料管和加药管,向调浆桶内注入矿浆和药剂;

17.步骤s3:一段强力混合区内的矿浆通过调浆桶下层的环形隔板与锯齿圆盘涡轮剪切器进入二段强力剪切区;

18.步骤s4:二段强力剪切区内的矿浆经强化剪切调浆后通过上层环形隔板与锯齿圆盘涡轮剪切器进入三段强力输送区;

19.步骤s5:进入三段强力输送区的矿浆在反向斜叶圆盘涡轮搅拌器的带动下,沿切向出料管顺式排出。

20.与现有技术相比,本发明至少可实现如下有益效果之一:

21.(1)本发明的强力混合剪切装置具有设备结构层次分明、调浆过程环环相扣、实际应用安全可靠的技术特点,采用的三段结构化设计可以满足调浆过程不同阶段的功能化需要。本发明一段强力混合区采用逆式切向旋流入料与半圆管式圆盘涡轮搅拌器搅拌相结合,提高了矿浆中矿物颗粒与药剂的悬浮分散、碰撞与粘附,有助于矿物表面粘附的细泥剥离,避免了泥化现象对药剂选择性的影响,实现了矿浆与药剂的充分接触;二段强力剪切区中增加的剪切条栅和锯齿圆盘涡轮剪切器,实现了矿浆在径向和轴向的剪切强化,降低了细粒矿物因绕流运动对细泥剥离的不利影响,进一步增强了矿物颗粒与药剂的分散、碰撞与粘附;三段强力输送区通过反向斜叶圆盘涡轮搅拌器与顺式切向出料相结合,实现了对已完成调浆矿浆的快速排出,有助于防止过调浆对后续浮选的不利影响,为低品质矿物材料的精深提质利用提供基础。

22.(2)本发明的强力混合剪切装置采用半圆管式圆盘涡轮搅拌器和反向斜叶圆盘涡轮搅拌器相组合,在满足调浆过程不同阶段的功能化需要的同时降低了搅拌过程能量消耗,提高了调浆效率。相比与普通搅拌调浆装置中旋桨式搅拌器,本发明采用的涡轮搅拌器的循环速率高、剪切强度大,可降低搅拌器磨损与功率消耗。同时配以锯齿圆盘涡轮剪切器可最大程度实现的提高搅拌过程矿浆紊流度,减少了细粒矿物因绕流运动对细泥剥离的不利影响,增强了矿物颗粒与药剂的分散、碰撞与粘附。

23.(3)本发明的强力混合剪切装置采用锯齿圆盘涡轮剪切器、剪切条栅和竖直挡板的组合设计,实现了矿浆在径向和轴向的剪切强化,降低了细粒矿物因绕流运动对细泥剥

离的不利影响,进一步增强了矿物颗粒与药剂间的分散、碰撞与粘附。锯齿圆盘涡轮剪切器和剪切条栅表面第二剪切口与边缘交替锯齿卷刃设计,最大限度提高了矿浆紊流度。同时根据入料性质和现场生产需要,可通过改变竖直挡板和剪切条栅的数量来实现对矿浆剪切作用的调控,有助于提高系统灵活性与准确性,避免了因物料性质的非均匀变化对实际生产的影响。

24.(4)本发明的强力混合剪切装置区别于传统一体化结构设计的剪切装置,结构化分区设计以提高搅拌过程能量利用率,更加适用于实际生成过程中物料的非连续变化。一段强力混合区实现了矿浆中矿物颗粒与药剂的悬浮分散、碰撞与粘附,是处理低品质难调浆矿物颗粒的基础环节;二段强力剪切区实现了矿浆在径向和轴向的剪切强化,是处理低品质难调浆矿物颗粒的关键环节;三段强力输送区实现了对已完成调浆矿浆的快速处理,是处理低品质难调浆矿物颗粒的最终环节。同时结构化设计也方便对设备内部关键部件的更换与维修,提高了设备的使用寿命。

25.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

26.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

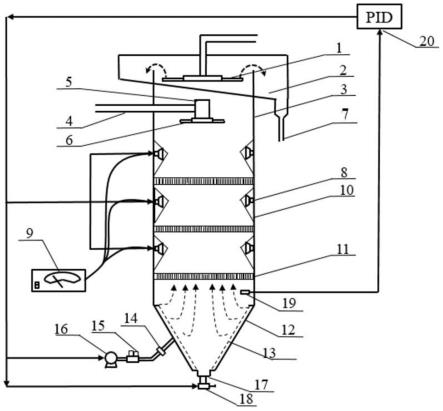

27.图1为具体实施例的强力混合剪切装置的结构示意图;

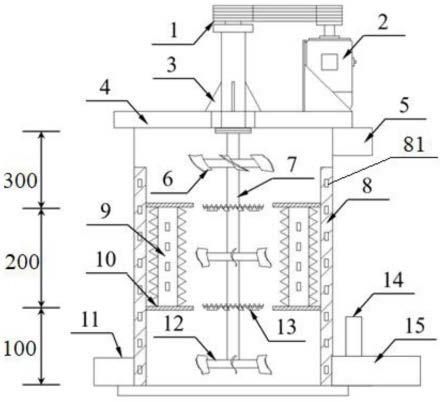

28.图2为具体实施例的剪切条栅竖向分布示意图;

29.图3为具体实施例的剪切条栅水平方向分布示意图;

30.图4为具体实施例的反向斜叶圆盘涡轮搅拌器结构示意图;

31.图5为具体实施例的半圆管式圆盘涡轮搅拌器结构示意图;

32.图6为具体实施例的锯齿圆盘涡轮剪切器结构示意图。

33.附图标记:

34.1-动力传动结构;2-电机;3-轴承支架;4-桶体盖板;5-出料管;6-反向斜叶圆盘涡轮搅拌器;7-主轴;8-竖直挡板;81-第一剪切口;9-剪切条栅;91-剪切板;92-第二剪切口;93-第一剪切齿;10-环形隔板;11-事故排料管;12-半圆管式圆盘涡轮搅拌器;13-锯齿圆盘涡轮剪切器;131-圆盘主体;132-第二剪切齿;133-第三剪切口;14-加药管;15-入料管;

35.100-一段强力混合区;200-二段强力剪切区;300-三段强力输送区。

具体实施方式

36.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

37.在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的

普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.全文中描述使用的术语“顶部”、“底部”、“在

……

上方”、“下”和“在

……

上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

39.实施例1

40.本发明的一个具体实施例,如图1所示,公开了一种适用细粒矿物浮选的强力混合剪切装置(以下简称“强力混合剪切装置”),包括调浆桶,调浆桶自下而上依次为一段强力混合区100、二段强力剪切区200和三段强力输送区300,矿浆由调浆桶底部进入一段强力混合区100,经过二段强力剪切区200后从三段强力输送区300输出。细粒矿物优选为煤。

41.与现有技术相比,本实施例提供的强力混合剪切装置,区别于传统一体化结构设计的剪切装置,结构化分区设计以提高搅拌过程能量利用率,更加适用于实际生成过程中物料的非连续变化;通过结构化分区设计实现了调浆过程能量的功能化转化,增强了调浆过程效率,提高了设备的物料适应性与产品稳定性,避免了因物料性质的非均匀变化对实际生产的影响,尤其适用于高灰细泥含量大的低品质细粒矿物浮选前搅拌调浆。

42.如图1所示,调浆桶为圆柱体结构,调浆桶的上端设有桶体盖板4,一是密封调浆桶的桶口,避免矿浆从调浆桶的桶口溢出,二是为动力单元提供安放空间。

43.如图1所述,动力单元包括动力传动机构1、电机2和主轴7,动力传动机构1的一端连接电机2的输出轴,另一端连接主轴7的上端,将电机2的动力传递给主轴7。动力传动机构可以是齿轮传动机构、链轮传动机构或皮带传动机构,优选地,动力传动机构为皮带传动机构。

44.本实施例中,电机2通过皮带传动机构将动力传递给主轴7,与啮合传动相比,皮带传动机构结构简单,制造成本低,安装维护方便,由于皮带富有弹性,可以缓和冲击和振动,使得强力混合剪切装置在调浆过程中运行平稳,降低工作时噪音。

45.电机2为变频电机,且呈非匀速转动,速度自600r/s~800r/s均匀往复变化形成时间不均匀流场,加强搅拌分散药剂的同时增加能量输配梯度,节省用电。

46.为了便于主轴7的安放,如图1所示,动力单元还包括轴承支架3,轴承支架3竖直设于桶体盖板4上,可理解地,桶体盖板4的中间设有通孔,轴承支架3为圆筒结构,在轴承支架3的两端设有轴承,主轴7的上端穿过桶体盖板4上的通孔与轴承支架3内的轴承连接,主轴7的下端位于调浆桶内。

47.如图1所示,调浆桶的上端设有出料口,出料口处连接有出料管5,出料管5与调浆桶相切连通,且出料管5的出料方向与主轴7的旋转方向一致,也就是说,出料管5顺式切向出料。需要说明的是,本实施例中所说的顺式是指从出料管5排出的矿浆沿调浆桶的切向且与主轴7旋转方向一致排出,在此结构下,完成搅拌的矿浆顺式从出料管5排出。

48.如图1所示,调浆桶的下端设有入料口,入料口处连接有入料管15,入料管15与调浆桶相切连通,且入料管15的入料方向与主轴7的旋转方向相反,也就是说,入料管15逆式切向入料。需要说明的是,本实施例中所说的逆式是指入料管15的入料方向与主轴7旋转方向相反,矿浆从入料管15沿调浆桶的切向逆着主轴7旋转的方向进入调浆桶内。

49.本实施例中,主轴7穿过桶体盖板4位于调浆桶的中心,主轴7的底端距调浆桶的底部距离为入料管15直径的1/4~3/4,优选地,主轴7的底端距离调浆桶的底部的距离为入料

管15直径的1/2。

50.考虑到在调浆过程中设备可能出现故障,如图1所示,调浆桶的下端设有事故排料口,事故排料口连接有事故排料管11,事故排料管11与调浆桶相切连通,且事故排料管11的排料方向与主轴7的旋转方向相同,也就是说,事故排料管11顺式切向排料。矿浆从事故排料管11沿调浆桶的切向顺着主轴7旋转的方向排出。

51.值得注意的是,如图1所示,出料管5和入料管15位于调浆桶的同一侧,事故排料管11与入料管15位于调浆桶的两侧。

52.如图1所示,调浆桶内水平设有环形隔板10,环形隔板10设有两个,两个环形隔板10将调浆桶自下而上分为三段结构化调浆区,分别为一段强力混合区100、二段强力剪切区200和三段强力输送区300。三段调浆区的高度比例为1:1:1或1:2:1,优选地,一段强力混合区100、二段强力剪切区200和三段强力输送区300的高度之比为1:1:1。

53.本实施例中,一段强力混合区100实现了矿浆中矿物颗粒与药剂的悬浮分散、碰撞与粘附,是处理低品质难调浆矿物颗粒的基础环节;二段强力剪切区200实现了矿浆在径向和轴向的剪切强化,是处理低品质难调浆矿物颗粒的关键环节;三段强力输送区300实现了对已完成调浆矿浆的快速处理,是处理低品质难调浆矿物颗粒的最终环节。

54.如图1、图3所示,调浆桶的内部桶壁处安装有挡板8,挡板8竖直设置,挡板8设有多个,多个挡板8沿调浆桶水平界面环形分布,挡板8的数量为4~8个,优选地,挡板8的数量为8个。

55.为了增强对矿浆的剪切效果,如图1所示,挡板8开设有第一剪切口81,第一剪切口81沿挡板8的长度方向设有多个。可理解地,可以控制挡板8上开设的第一剪切口81的数量来调控对矿浆的剪切效果,第一剪切口81的数量越多,对矿浆的剪切效果越好。

56.如图1、图5所示,一段强力混合区100内设有半圆管式圆盘涡轮搅拌器12,半圆管式圆盘涡轮搅拌器12设于主轴7上,在电机2的带动下转动。半圆管式圆盘涡轮搅拌器12的直径为调浆桶直径的1/3~2/3,优选地,半圆管式圆盘涡轮搅拌器12的直径为调浆桶直径的1/3。

57.本实施例中,一段强力混合区100采用逆式切向旋流入料与半圆管式圆盘涡轮搅拌器12搅拌相结合,提高了矿浆中矿物颗粒与药剂间的分散、碰撞与粘附,有助于目的矿物表面粘附的细泥脱除,避免了泥化现象对药剂选择性的影响。

58.如图1、图2、图5所示,二段强力剪切区200内设有剪切条栅9和半圆管式圆盘涡轮搅拌器12,剪切条栅9在二段强力剪切区200内呈环形均匀分布,通过螺栓固定在环形隔板10上,即剪切条栅9的上下端分别与调浆桶内设置的两个环形隔板10连接。剪切条栅9的数量一般为4~8个,优选地,二段强力剪切区200内设有8个剪切条栅9。值得注意的是,如图3所示,剪切条栅9位于挡板8前,与挡板8对应设置。

59.进一步地,如图2所示,剪切条栅9包括剪切板91,剪切板91上设有第二剪切口92,第二剪切口92沿剪切板91的长度方向设有多个,剪切板91的两侧设有第一剪切齿93,剪切板91两侧的第一剪切齿93为三角形,剪切板91两侧的第一剪切齿93连接后呈锯齿状,且相邻第一剪切齿93以剪切板91为界面交错弯曲,形成锯齿状卷刃结构。第一剪切齿93的弯曲角度介于30

°

~60

°

,优选50

°

。

60.如图1、图5所示,二段强力剪切区200内,半圆管式圆盘涡轮搅拌器12设于主轴7

上,在电机2的带动下转动。半圆管式圆盘涡轮搅拌器12的直径为调浆桶直径的1/3~2/3,优选地,半圆管式圆盘涡轮搅拌器12的直径为调浆桶直径的1/3。

61.如图1所示,调浆桶内还设有锯齿圆盘涡轮剪切器13,锯齿圆盘涡轮剪切器13设有两个,两个锯齿圆盘涡轮剪切器13分别与两个环形隔板10齐平设置,锯齿圆盘涡轮剪切器13与环形隔板10之间留有间隙。间隙大小为调浆桶直径的1/20~1/15,优选地,锯齿圆盘涡轮剪切器13与环形隔板10之间的间隙为调浆桶的1/20。锯齿圆盘涡轮剪切器13的直径为调浆桶之间的1/3~2/3,优选地,锯齿圆盘涡轮剪切器13的直径为调浆桶之间的1/3。

62.如图6所示,锯齿圆盘涡轮剪切器13包括圆盘主体131和第二剪切齿132,第二剪切齿132设于圆盘主体131的圆周边缘,且相邻的第二剪切齿132以圆盘主体131为分界面交错弯曲,即相连的第二剪切齿132一个朝向圆盘主体131的上表面弯曲,另一个就朝向圆盘主体131的下表面弯曲。第二剪切齿132的弯曲角度介于15

°

~75

°

,优选45

°

。

63.值得注意的是,第二剪切齿132弯曲后的曲面为一斜曲面,而非与圆盘主体131相切弯曲,使得第二剪切齿132能够推动矿浆搅拌。

64.为了增强锯齿圆盘涡轮剪切器13的剪切效果,如图6所示,锯齿圆盘涡轮剪切器13上还设有第三剪切口133,第三剪切口133围绕圆盘主体131的中心环形分布。优选地,第三剪切口133为长方形口,从第三剪切口133切除的板料垂直焊接在圆盘主体131的底面上,且位于第三剪切口133的与锯齿圆盘涡轮剪切器13转向相反侧,使得矿浆在板料的阻挡下从第三剪切口133穿过。

65.本实施例中,锯齿圆盘涡轮剪切器13与剪切条栅9上均开有剪切口且边缘处采用交替设置的锯齿状卷刃结构,可实现矿浆在径向和轴向的剪切强化,最大限度的提高矿浆湍流度。

66.本实施例中,剪切条栅9和锯齿圆盘涡轮剪切器13的组合,实现了矿浆在径向和轴向的剪切强化,降低了细粒矿物因绕流运动对细泥剥离的不利影响,进一步增强了目的矿物与药剂的分散、碰撞与粘附。

67.如图1、图4所示,三段强力输送区300内设有反向斜叶圆盘涡轮搅拌器6,反向斜叶圆盘涡轮搅拌器6设于主轴7上,在电机2的带动下转动。反向斜叶圆盘涡轮搅拌器6的直径为调浆桶之间的1/3~2/3,优选地,反向斜叶圆盘涡轮搅拌器6的直径为调浆桶之间的1/3。

68.本实施例中,三段强力输送区300通过反向斜叶圆盘涡轮搅拌器6与顺式切向出料相结合,实现了对已完成调浆矿浆的快速排出,有助于防止过调浆对后续浮选的不利影响,为低品质矿物材料的精深提质利用提供基础。

69.需要说明的是,入料管15上连通有加药管14,出料管5、矿浆入料管15和加药管14上设有数控电磁阀门,通过数控电磁阀门控制出料管5、矿浆入料管15和加药管14的开闭。

70.实施例2

71.本发明的一个具体实施例,公开了一种适用细粒矿物浮选的强力混合剪切方法(以下简称“强力混合剪切方法”),采用实施例1的强力混合剪切装置,步骤包括:

72.步骤s1:关闭事故排料管11,启动电机2。

73.搅拌调浆开始前通过数控电磁阀门预先关闭事故排料管11,随后启动电机2;电机2通过动力传动机构1带动主轴7上的反向斜叶圆盘涡轮搅拌器6、半圆管式圆盘涡轮搅拌器12和锯齿圆盘涡轮剪切器13旋转。

74.步骤s2:待调浆桶运行稳定后,通过数控电磁阀门依次打开矿浆出料管5、矿浆入料管15和加药管14。矿浆经矿浆入料管15沿切向进入调浆桶底部一段强力混合区100形成旋流,并与旋转的半圆管式圆盘涡轮搅拌器12形成逆流碰撞。矿浆在通过加药管14处时形成负压,加药管14中的捕收剂与起泡剂在压力的作用下自吸进入矿浆,并被高速旋转的半圆管式圆盘涡轮搅拌器12悬浮分散。

75.其中捕收剂选用煤油、柴油或松油,优选柴油;用量为0.5~4kg/t,优选0.5kg/t;起泡剂选用仲辛醇、甲基异丁基甲醇、甲基戊醇或十二烷基三甲基溴化铵,优选仲辛醇;用量为0.2~2kg/t,优选0.2kg/t。

76.一段强力混合区100采用逆式切向旋流入料与半圆管式圆盘涡轮搅拌器12的结构设计,提高了矿浆中矿物颗粒与药剂的悬浮分散、碰撞与粘附,有助于目的矿物表面粘附的微细颗粒剥离,避免了泥化现象对药剂选择性的影响,实现了矿浆与药剂的充分接触,是处理低品质难调浆矿物颗粒的基础环节。

77.步骤s3:一段强力混合区100的矿浆通过调浆桶下层的环形隔板10与锯齿圆盘涡轮剪切器13进入二段强力剪切区200,锯齿圆盘涡轮剪切器13表面开设的环形剪切口(第三剪切口133围设形成)与边缘上下交替的锯齿卷刃(第二剪切齿132交替弯曲形成)对通过的矿浆形成强剪切作用。

78.步骤s4:二段强力剪切区200中的矿浆在半圆管式圆盘涡轮搅拌器12的搅拌下通过两环形隔板10间的剪切条栅9,剪切条栅9表面的第二剪切口91和锯齿状卷刃(第一剪切齿93形成)对矿浆进行进一步剪切强化。同时,调浆桶桶壁处的竖直挡板8也对转动的矿浆形成阻碍,有助于提高矿浆紊流度。经强化剪切调浆后的矿浆通过上层环形隔板10与锯齿圆盘涡轮剪切器13进入三段强力输送区300。

79.二段强力剪切区200中剪切条栅9和锯齿圆盘涡轮剪切器13的组合设计,实现了矿浆在径向和轴向的剪切强化,降低了细粒矿物因绕流运动对细泥剥离的不利影响,进一步增强了矿物颗粒与药剂间的分散、碰撞与粘附,是处理低品质难调浆矿物颗粒的关键环节。

80.步骤s5:进入三段强力输送区300的矿浆在反向斜叶圆盘涡轮搅拌器6的带动下,沿切向出料管5顺式排出,实现了对已完成调浆矿浆的快速处理,有助于防止过度调浆对后续浮选的不利影响,是处理低品质难调浆矿物颗粒的最终环节。

81.需要说明的是,根据入料性质和现场生产需要,也可通过改变挡板8和剪切条栅9的数量来实现对矿浆剪切作用的调控。当矿物颗粒性质复杂,细泥含量大(难浮选)时,可增加挡板8和剪切条栅9的数量,强化剪切调浆效果;当矿物颗粒性质均一,细泥含量少(易浮选)时,可以减少竖直挡板8和剪切条栅9的数量,提高矿浆通过量,增加设备处理能力。当设备出现故障或检修时,可通过事故排料管11放出调浆桶内矿浆进行检修操作,同时结构化设计也有利于对关键部件调整与更换维修,提高了设备的使用寿命。

82.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。