1.本发明涉及滚刀技术领域,特别涉及一种抗积屑磨损的滚刀及其生产工艺。

背景技术:

2.切削过程中,由于金属的挤压变形和强烈摩擦,使切屑与前刀面之间产生很大的压力和很高的切削温度。当压力和温度条件适当时,切屑底层与前刀面之间的摩擦阻力很大,使得切屑底层流出速度变得缓慢,形成很薄的一层“滞流层”。当“滞流层”与前刀面的摩擦阻力超过切屑内部的结合力时,滞流层的金属与切屑分离而粘附在切削刃附近形成积屑瘤。积屑瘤实质上是在切削过程中发生冷焊的结果。随着切削过程的进行,积屑瘤不断长大,当它达到一定高度后,又因受到切削冲击和振动面会破裂和脱落,被切屑带走或嵌附在工件表面上。

3.中国专利cn112620825b公开了一种防止粘屑损害的涡轮滚刀,属于刀具领域。一种防止粘屑损害的涡轮滚刀,包括刀体和刀齿,刀齿呈螺旋状固设在刀体周侧,相邻两刀齿之间为齿槽,齿槽内设有断屑部,断屑部可避免工件碎屑积累在齿槽底部,断屑部包括左断屑凸点和右断屑凸点,左断屑凸点固设于左侧刀齿与齿槽的连接处,右断屑凸点固设于右侧刀齿与齿槽的连接处,左断屑凸点和右断屑凸点可以改变工件断屑的行进方向,使工件断屑朝远离齿槽底部的方向行进,可以实现在滚刀加工工件时,在不影响刀具强度的情况下,有效避免工件碎屑积压在齿槽底部形成粘屑,对于粘连在刀齿侧壁的工件碎屑,可便于其脱落,对于刀齿齿尖部位可降低其形成积屑瘤的风险。

4.该申请虽然在一定程度上解决了背景技术中的问题,但是该申请中存在以下问题:1、断削凸点连接在刀齿的两侧,增加了刀齿下端的厚度,不利于刀齿的散热,刀齿温度过高时,容易增加切屑粘接的风险;2、滚刀的前角较大,容易出现崩刀。

技术实现要素:

5.本发明的目的在于提供一种抗积屑磨损的滚刀及其生产工艺,滚刀主要由滚刀刀体、滚刀刀齿和安装轴构成,滚刀刀齿包括第一侧面、第二侧面和第三侧面,滚刀刀齿的前角较大,且利用第二侧面保持刀具与工件一定距离,能够减小滚刀刀齿与工件的接触面,可以减小切屑的变形、切屑与前刀面的摩擦、切削力和切削热,可以抑制积屑瘤的产生或减小积屑瘤的高度;在滚刀刀齿上设置有冷却管,利用冷却管存储冷却液,切屑碎屑在接触到冷却管时,冷却管内的降温液通过冷却管对切屑碎屑实施一次降温,冷却管本身的弧度与切屑碎屑实施导向作用,切屑碎屑呈弯曲状,冷却管内的冷却液最终通过溢水孔溢出,冷却液被甩到切屑碎屑上,为切屑碎屑再次降温,降低切屑碎屑的温度,可以抑制积屑瘤的产生;再者降温后的切屑碎屑沿第三侧面移动时,又能吸收第三侧面上的热量,进一步带走滚刀刀齿上的热量,没有被碰到切屑碎屑上的冷却液也能沿冷却管外壁移动,甩到第一侧面上,为主切屑刃降温,降低滚刀刀齿本身的温度,可以抑制积屑瘤的产生,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种抗积屑磨损的滚刀,包括滚刀刀体和滚刀刀齿,所述滚刀刀体的一周等距离的设置有滚刀刀齿,滚刀刀体的两端设置有安装轴,所述滚刀刀齿之间设置有刀齿槽,滚刀刀齿包括第一侧面、第二侧面和第三侧面,第一侧面、第二侧面和第三侧面依次连接,第一侧面和第二侧面的连接处构成主切屑刃,第一侧面的侧壁上开设有冷却槽,冷却槽外焊接有冷却管。

7.优选的,所述滚刀刀体的两端设置有进水槽,进水槽的中心位置与安装轴的一端固定连接,进水槽的侧壁上等距离的设置有进水孔,进水孔连接有弧形通道,弧形通道贯穿滚刀刀体,且弧形通道的一端与冷却槽连通。

8.优选的,所述第一侧面的倾斜角度大于第三侧面的倾斜角度,第二侧面的倾斜角度小于第三侧面。

9.优选的,所述冷却槽的内壁与冷却管的内壁连接成一个整圆,且冷却槽内壁占该整圆的弧长小于该整圆的周长的一半。

10.优选的,所述冷却管采用铍青铜材料制成,冷却管的两端为封口结构,冷却管上开设有等距离分布的溢水孔,溢水孔的中心线与第二侧面在同一平面上。

11.优选的,所述冷却管的表面设置有耐磨涂层,该耐磨涂层为碳化钨合金涂层。

12.优选的,所述刀齿槽为不规则弧面结构,且刀齿槽靠近第一侧面的弧度大于刀齿槽靠近第三侧面的弧度。

13.本发明要解决的另一技术问题是提供一种抗积屑磨损的滚刀的生产工艺,包括如下步骤:

14.s1:根据刀具性能需要配制硬质合金坯料成分,先压制成形,再制成初坯,后烧结成材;

15.s2:在烧结完成的材料上加工进水槽、进水孔和弧形通道,并进行精打磨,完成滚刀刀体的加工;

16.s3:将滚刀安装在锥度芯轴或液压芯轴上,用金刚石滚轮修整出滚刀刀齿,并对滚刀刀齿的第一侧面、第二侧面和第三侧面进行精打磨,完成后,对各个滚刀刀齿的大小、角度等数据进行全范围检测,保证各个滚刀刀齿大小、角度相同,完成滚刀刀齿的加工;

17.s4:在滚刀刀齿之间粗打磨,初步形成刀齿槽后,在进行精打磨,在生产过程中根据需要将滚刀置于油炉中保温一定时间以去除磨削过程中产生的表面应力来减少磨削变形,提高加工精度;

18.s5:在第一侧面的侧壁上开设有冷却槽,加工完成后放入液氮冷却低温箱内进行低温时效处理,以定型材料内部组织保证尺寸的稳定性;

19.s6:在冷却管上开设溢水孔,并在冷却管表面喷涂耐磨涂层,待耐磨涂层冷却定型后备用;

20.s7:滚刀刀体的两端分别焊接安装轴,在冷却槽的两侧焊接冷却管,经打磨焊接位置。

21.优选的,所述s6中喷涂耐磨涂层采用热喷涂,喷涂的耐磨涂层厚度为0.02-0.05mm。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明提出的一种抗积屑磨损的滚刀及其生产工艺,滚刀主要由滚刀刀体、滚

刀刀齿和安装轴构成,滚刀刀齿包括第一侧面、第二侧面和第三侧面,滚刀刀齿的前角较大,且利用第二侧面保持刀具与工件一定距离,能够减小滚刀刀齿与工件的接触面,可以减小切屑的变形、切屑与前刀面的摩擦、切削力和切削热,可以抑制积屑瘤的产生或减小积屑瘤的高度;

24.2、本发明提出的一种抗积屑磨损的滚刀及其生产工艺,在滚刀刀齿上设置有冷却管,利用冷却管存储冷却液,切屑碎屑在接触到冷却管时,冷却管内的降温液通过冷却管对切屑碎屑实施一次降温,冷却管本身的弧度与切屑碎屑实施导向作用,切屑碎屑呈弯曲状,冷却管内的冷却液最终通过溢水孔溢出,冷却液被甩到切屑碎屑上,为切屑碎屑再次降温,降低切屑碎屑的温度,可以抑制积屑瘤的产生;

25.3、本发明提出的一种抗积屑磨损的滚刀及其生产工艺,降温后的切屑碎屑沿第三侧面移动时,又能吸收第三侧面上的热量,进一步带走滚刀刀齿上的热量,没有被碰到切屑碎屑上的冷却液也能沿冷却管外壁移动,甩到第一侧面上,为主切屑刃降温,降低滚刀刀齿本身的温度,可以抑制积屑瘤的产生。

附图说明

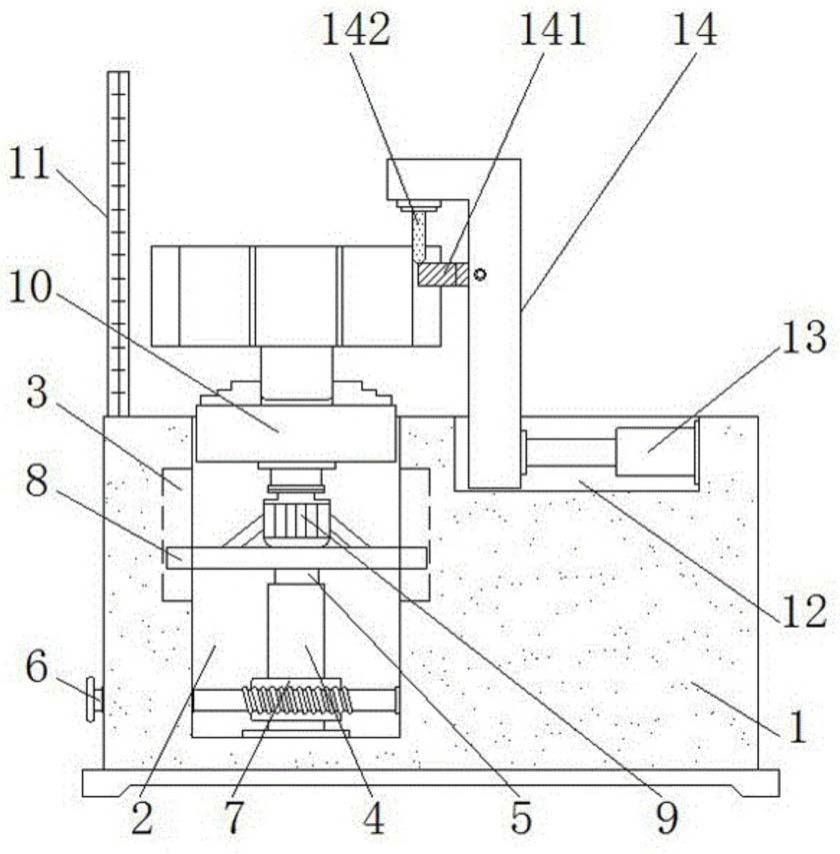

26.图1为本发明的整体结构图;

27.图2为本发明的a放大图;

28.图3为本发明的滚刀刀体剖面结构图;

29.图4为本发明的滚刀刀齿剖面图;

30.图5为本发明的滚刀刀齿在工件加工初期示意图;

31.图6为本发明的滚刀刀齿在工件加工过程中示意图。

32.图中:1、滚刀刀体;11、进水槽;111、进水孔;12、弧形通道;2、滚刀刀齿;21、第一侧面;211、冷却槽;22、第二侧面;23、第三侧面;3、安装轴;4、刀齿槽;5、冷却管;51、溢水孔。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-图2,一种抗积屑磨损的滚刀,包括滚刀刀体1和滚刀刀齿2,滚刀刀体1的一周等距离的设置有滚刀刀齿2,滚刀刀体1的两端设置有安装轴3,滚刀刀体1的两端设置有进水槽11,进水槽11的中心位置与安装轴3的一端固定连接,进水槽11的侧壁上等距离的设置有进水孔111,进水孔111连接有弧形通道12,弧形通道12贯穿滚刀刀体1,且弧形通道12的一端与冷却槽211连通,通过在进水槽11内加装密封盖,可以在进水槽11内存储冷却液,在滚刀刀体1旋转时,在离心作用下,冷却液能够被甩向进水孔111内,通过进水孔111,冷却液被送到冷却槽211内,为滚刀刀齿2降温。

35.请参阅图3-图4,滚刀刀齿2之间设置有刀齿槽4,刀齿槽4为不规则弧面结构,且刀齿槽4靠近第一侧面21的弧度大于刀齿槽4靠近第三侧面23的弧度,使得滚刀刀齿2靠近第一侧面21的下端弧度更缓和,能够提高滚刀刀齿2的稳定性,另外滚刀刀齿2的第三侧面23

本身坡度更缓,对滚刀刀齿2起到支撑作用。

36.滚刀刀齿2包括第一侧面21、第二侧面22和第三侧面23,第一侧面21、第二侧面22和第三侧面23依次连接,第一侧面21和第二侧面22的连接处构成主切屑刃,第一侧面21的侧壁上开设有冷却槽211,冷却槽211外焊接有冷却管5,第一侧面21的倾斜角度大于第三侧面23的倾斜角度,在切削产生的工件碎屑能够在接触到第三侧面23时,第三侧面23的倾斜角度相对较缓,工件碎屑能够在第三侧面23的作用下自动转向,减小断屑凸点的设置,同时可以完成切削碎屑的弯曲变形,第二侧面22的倾斜角度小于第三侧面23,当切削碎屑从第三侧面23移出时,不与第二侧面22接触,且避免崩刀,冷却槽211的内壁与冷却管5的内壁连接成一个整圆,且冷却槽211内壁占该整圆的弧长小于该整圆的周长的一半,在第一侧面21上设置的冷却槽211本身为弧形结构,切屑时,能够承受一定的形变,且冷却管5将冷却槽211的两侧通过新的弧面结构连接,防止出现滚刀刀齿2工作时,冷却槽211处断裂的问题,冷却槽211整体弧长为小于该整圆的周长的一半,减小因冷却槽211造成的滚刀刀齿2整体强度的降低。

37.请参阅图5-图6,冷却管5采用铍青铜材料制成,冷却管5的两端为封口结构,铍青铜是以铍作为主要合金组元的一种无锡青铜,含有1.7~2.5%铍及少量镍、铬、钛等元素,经过淬火时效处理后,强度极限可达1250~1500mpa,接近中等强度钢的水平,铍青铜具有很高的硬度、弹性极限、疲劳极限和耐磨性,还具有良好的耐蚀性、导热性和导电性,受冲击时不产生火花,冷却管5上开设有等距离分布的溢水孔51,溢水孔51的中心线与第二侧面22在同一平面上,切屑碎屑在接触到冷却管5时,冷却管5内的降温液通过冷却管5对切屑碎屑实施一次降温了,加之冷却管5的导向,切屑碎屑呈弯曲状,冷却管5内的冷却液最终通过溢水孔51溢出,溢出的冷却液在离心力的作用下沿冷却管5的外壁移动,直至接触到切屑碎屑,冷却液被甩到切屑碎屑上,为切屑碎屑再次降温,两次降温后,弯曲的切屑碎屑保持一定的弧度接触到第三侧面23,切屑碎屑沿第三侧面23移动时,又能吸收第三侧面23上的热量,进一步带走滚刀刀齿2上的热量,如果冷却液在溢出时,没有被碰到切屑碎屑上,那沿冷却管5外壁移动的冷却液也能甩到第一侧面21上,为主切屑刃降温,冷却管5的表面设置有耐磨涂层,该耐磨涂层为碳化钨合金涂层,碳化钨合金涂层使用的基体材料不受限制,可以是金属和非金属,可以在各种基体材料上喷涂,基体材料温升小,不产生应力和变形。

38.为了更好的展现抗积屑磨损的滚刀的生产流程,本实施例现提出一种抗积屑磨损的滚刀的生产工艺,包括以下步骤:

39.步骤一:根据刀具性能需要配制硬质合金坯料成分,先压制成形,再制成初坯,后烧结成材;

40.步骤二:在烧结完成的材料上加工进水槽11、进水孔111和弧形通道12,并进行精打磨,完成滚刀刀体1的加工;

41.步骤三:将滚刀安装在锥度芯轴或液压芯轴上,用金刚石滚轮修整出滚刀刀齿2,并对滚刀刀齿2的第一侧面21、第二侧面22和第三侧面23进行精打磨,完成后,对各个滚刀刀齿2的大小、角度等数据进行全范围检测,保证各个滚刀刀齿2大小、角度相同,完成滚刀刀齿2的加工;

42.步骤四:在滚刀刀齿2之间粗打磨,初步形成刀齿槽4后,在进行精打磨,在生产过程中根据需要将滚刀置于油炉中保温一定时间以去除磨削过程中产生的表面应力来减少

磨削变形,提高加工精度;

43.步骤五:在第一侧面21的侧壁上开设有冷却槽211,加工完成后放入液氮冷却低温箱内进行低温时效处理,以定型材料内部组织保证尺寸的稳定性;

44.步骤六:在冷却管5上开设溢水孔51,并在冷却管5表面喷涂耐磨涂层,待耐磨涂层冷却定型后备用,喷涂耐磨涂层采用热喷涂,喷涂的耐磨涂层厚度为0.02-0.05mm;

45.步骤七:滚刀刀体1的两端分别焊接安装轴3,在冷却槽211的两侧焊接冷却管5,经打磨焊接位置。

46.综上所述:本抗积屑磨损的滚刀及其生产工艺,滚刀主要由滚刀刀体1、滚刀刀齿2和安装轴3构成,滚刀刀齿2包括第一侧面21、第二侧面22和第三侧面23,滚刀刀齿2的前角较大,且利用第二侧面22保持刀具与工件一定距离,能够减小滚刀刀齿2与工件的接触面,可以减小切屑的变形、切屑与前刀面的摩擦、切削力和切削热,可以抑制积屑瘤的产生或减小积屑瘤的高度;在滚刀刀齿2上设置有冷却管5,利用冷却管5存储冷却液,切屑碎屑在接触到冷却管5时,冷却管5内的降温液通过冷却管5对切屑碎屑实施一次降温,冷却管5本身的弧度与切屑碎屑实施导向作用,切屑碎屑呈弯曲状,冷却管5内的冷却液最终通过溢水孔51溢出,冷却液被甩到切屑碎屑上,为切屑碎屑再次降温,降低切屑碎屑的温度,可以抑制积屑瘤的产生;再者降温后的切屑碎屑沿第三侧面23移动时,又能吸收第三侧面23上的热量,进一步带走滚刀刀齿2上的热量,没有被碰到切屑碎屑上的冷却液也能沿冷却管5外壁移动,甩到第一侧面21上,为主切屑刃降温,降低滚刀刀齿2本身的温度,可以抑制积屑瘤的产生。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。