1.本发明涉及新型碳材料、燃料化工技术领域,尤其涉及一种连续生产可溶性中间相纺丝沥青的工艺方法。

背景技术:

2.随着技术进步及环境保护要求的日益提高,全球对新材料的需求不断增加,尤其在炭素材料的需求迅速扩大。沥青基碳纤维、泡沫炭、炭微球、copna树脂、c/c复合材料等展现了广阔的应用前景。

3.但是,新型碳材料在工业生产方面,尤其是高级炭材料前驱体——可溶中间相纺丝沥青迟迟没有进展,大多为实验室研发成果,形成工业的技术案例鲜见。现有炭素材料工业生产技术一直存在技术难度大、成本高的问题,制约了新型碳素材料的应用推广。

4.煤系、石油系重质油富含多环芳烃和稠环芳烃,c/h比高,是生产碳素材料的优良原料。重质油热反应时,烷烃、环烷、芳烃的烷基侧链裂解为小分子,芳烃、烷基芳烃、环烷芳烃、烯烃则缩聚为大分子。随着缩聚的不断深入,多环芳烃缩合为稠环芳烃,稠环芳烃缩合为胶质,胶质缩合为沥青质,沥青质以分子束或胶体颗粒的形式存在。随着反应的深入,颗粒胶体或分子束芳香烃和极性分子缩聚到一定程度时,会出现一种与沥青母液有明显界面的沥青液晶。它既有各向异性的固体特性,又有能流动、悬浮时呈球状的液体特性,故称为中间相。当缩聚继续深入时,就转变为半焦直至焦炭。

5.从重质油出发,生产炭素材料的专利很多。中国专利cn85107441a介绍一种不含喹啉不溶物(qi)的煤焦油或煤焦油沥青生产超级针状焦的方法,但此法催化加氢深度低,煤焦油或煤焦油沥青直接加氢技术难度大,催化剂寿命短,该工艺没有充分利用所副产加氢溶剂油优化工艺,损失了大量有价值的β树脂,沥青收率低,对于轻质组份加氢程度低。中国专利cn87103787a介绍了一种煤焦油或石油渣油通过热处理、溶剂加氢工艺生产高性能炭纤维用中间相沥青的方法,此法需要大量二甲苯、加氢蒽油、洗油溶剂,不能项目自生,生产成本高。由于采用多段热解闪蒸热处理工艺,极易造成系统结焦堵塞,大规模连续化生产难度大。中国专利cn85105609a公开了一种氢化煤焦油或煤焦油沥青的方法,但催化剂金属负载量小,活性低,脱除沥青杂原子能力差,采用单一轻度催化加氢手段,难以改变沥青的分子结构,而且煤焦油或煤焦油沥青的胶质及沥青质含量高,在固定床催化条件下催化剂易积碳,寿命短,加氢难度大,难以实现长时间有效加氢。中国专利zl200610032060.7介绍了一种煤焦油加氢生产燃料油的方法,但需要将高温煤焦油全部馏份转化为石脑油、汽油、柴油,催化剂活性及加氢反应条件要求高。中国专利cn101074381a介绍了一种煤焦油加工利用的方法,以汽油柴油为目标产品,未对沥青进行研究说明,煤焦油预处理需要优化,为此我们提出一种连续生产可溶性中间相纺丝沥青的工艺方法来解决上述问题。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种连续生产可溶性

中间相纺丝沥青的工艺方法。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种连续生产可溶性中间相纺丝沥青的工艺方法,包括如下步骤:

9.对原料进行原料调制及预处理工艺进行处理,得到精致原料;

10.对精致原料进行加氢工艺处理,得到精制产物;

11.对精制产物利用同步氢化/热缩聚工艺进行氢转移反应;

12.对上述产物进行分馏工艺处理,得到催化重整原料油及柴油;

13.利用适度热聚合工艺,对氢化沥青进行处理,得到中间相沥青;

14.进行脱硫及胺液再生工艺;

15.利用催化剂预硫化与再生工艺,使得失活的催化剂恢复活性。

16.优选地,所述原料调制及预处理工艺包括:

17.原料选择要求密度0.95~1.2g/cm3,馏程220~540℃,芳烃、胶质含量为100%,喹啉不溶物含量(qi)<1%的重质油。原料处理达到要求后,再用本工艺生产的馏程范围为250~350℃的加氢精制油按原料:精制油为1:0.5的比例调制成加氢精制原料油。

18.优选地,所述加氢工艺包括:加氢精制工艺;加氢裂解工艺;高低压分离工艺;氢气压缩机系统工艺;

19.所述加氢精制工艺的工艺条件为:总压为12.0~20.0mpa、平均反应温度为340~400℃、体积空速0.1~0.5h-1以及氢油比为800:1~1800:1;

20.所述加氢裂解工艺的工艺条件为:总压为12.0~20.0mpa、平均反应温度为380~400℃、体积空速0.1~0.5h-1以及氢油比为800:1~1800:1。

21.优选地,所述高低压分离工艺,流程为:

22.加氢精制反应产物通过换热降温至270℃,入精制热高压分离罐进行气液分离;

23.精制热高压分离罐的液体,减压到3.0~8.0mpa后排入精制热低压分离罐;

24.精制热高压分离罐顶部气体、裂解热高压分离罐顶部气体合并后分别与反应循环氢、精制循环氢换热,再由产物空冷器冷却到50℃,入冷高压分离罐再次进行气液分离。

25.优选地,所述氢气压缩机系统工艺,流程为:

26.天然气制氢装置补充的新氢,进入新氢分液罐,通过新氢压缩机出口返回线调节阀,调节新氢压缩机出口压力;新氢经过新氢压缩机三级压缩升压至12.0~20.0mpa,与循环氢混合进入反应系统。

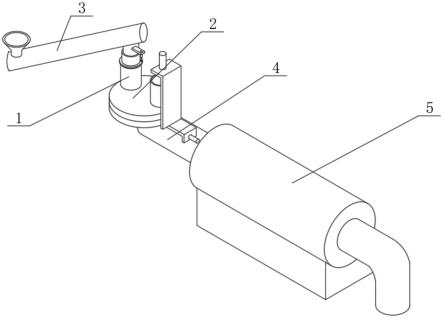

27.优选地,所述同步氢化/热缩聚工艺是在反应器中完成,反应条件为总压为3.0~8.0mpa、温度为380~450℃、停留时间为1~6小时。

28.优选地,所述分馏工艺,流程为:来自热低压分离罐的的精制热低分气、精制热低分油和来自冷低压分离罐的冷低分油、冷分气送入汽提塔,塔顶气体通过空冷器、水冷器冷凝冷却至40℃,进入汽提塔顶回流罐。汽提塔顶回流罐气体进入吸收脱吸塔下部,液体则经汽提塔顶回流泵升压后一部分回流至汽提塔顶,另一部分送至吸收脱吸塔下部。汽提塔底油与产品分馏塔中段回流油换热后与精制产物换热升温至252℃,送入分馏塔进料闪蒸罐。

29.优选地,所述适度热聚合工艺是在热处理塔中完成,氢化沥青以小液滴形式从塔顶喷入,热氮气以470℃从塔底喷入,控制氮气气速为0.3~0.6米/秒,塔顶温度为400~430℃,塔顶氮气携带的油蒸汽经冷凝分离,氮气循环利用,冷凝油循环作为原料使用;

30.所述的热处理塔是多层转盘塔,转盘转速为70~100转/分,转盘固定在转轴上,塔壁安装多级倒锥形收集器。氢化沥青小油滴喷洒在转盘上,转盘旋转将油滴甩在收集器壁,收集器收集再滴入转盘,多次重复。

31.优选地,所述脱硫及胺液再生工艺,流程为:装置自产干气自吸收脱吸塔顶经干气冷却器冷却后,进入干气分液罐,分液后的干气自罐顶部进入干气脱硫塔底部,与塔上部进入的贫胺液接触脱硫后,由塔顶部出至燃料气管网。塔底部富液进入富胺液闪蒸罐。

32.富胺液闪蒸罐内胺液由溶剂再生进料泵加压,与来自酸性水汽提装置富胺液混合,经贫富液换热器换热至102℃后送至溶剂再生塔。塔顶酸性气至酸性水汽提装置,塔底再沸器用低压蒸汽做热源,再沸器返塔温度121℃,塔底贫胺液经塔底泵加压后与富胺液换热降温,再经水冷器入贫胺溶液储槽。再生后的贫胺液由干气脱硫贫液泵送至干气脱硫塔使用。

33.优选地,所述催化剂预硫化与再生工艺,方案为:

34.催化剂预硫化;

35.催化剂再生。

36.相比现有技术,本发明的有益效果为:

37.1、本发明通过优化工艺设计,选择和调制特种原料,经催化加氢精制进一步脱除原料中的金属元素、s、n、o等杂原子,对大分子侧链及易聚合的分子加氢饱和,形成甲基侧链,降低分子的反应活性;同时在250~350℃的加氢精制油作用下也会发生氢转移作用,促进分子结构的调整,形成分子结构及组成符合合成中间相沥青希望的氢化沥青,由于250~350℃的加氢精制油加氢脱氢是可逆的,在其存在的条件下催化加氢精制有利于沥青分子结构上氢含量增加。

38.2、本发明对不含qi精制重油组份加氢后,沥青中轻质组份由于饱和,蒸馏时不易发生聚合而更容易从沥青中分离,使得合成中间相沥青的氢化沥青分子量分布更窄。含有环烷及甲基侧链结构对于氢化沥青族组成向可溶组份变化有利,而分子量变化较小。由于氢化沥青分子含有的环烷及甲基侧链结构利于中间相小球融并,对氢化沥青的分子量分布要求也变宽,大的分子变得可溶,较小的分子由于具有环烷及侧链结构也参与合成,形成较多的渺位缩合多环大分子,降低了中间相沥青软化点,利于形成可溶中间相沥青。

附图说明

39.图1为本发明提出的一种连续生产可溶性中间相纺丝沥青的工艺方法的整体流程示意图;

40.图2为本发明提出的一种连续生产可溶性中间相纺丝沥青的工艺方法的原料预处理工艺流程示意图;

41.图3为本发明提出的一种连续生产可溶性中间相纺丝沥青的工艺方法的加氢反应工艺流程示意图;

42.图4为本发明提出的一种连续生产可溶性中间相纺丝沥青的工艺方法的同步氢气/热缩聚及适度热缩聚合反应流程示意图;

43.图5为本发明提出的一种连续生产可溶性中间相纺丝沥青的工艺方法的分馏工艺流程示意图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.参照图1-5,一种连续生产可溶性中间相纺丝沥青的工艺方法,包括如下步骤:

46.s1:对原料进行原料调制及预处理工艺进行处理,得到精致原料;

47.原料调制及预处理工艺包括:

48.原料选择步骤,要求原料密度0.95~1.2g/cm3,馏程220~540℃,芳烃、胶质含量为100%,喹啉不溶物含量(qi)<1%的重质油。如:蒽油、提萘乙烯焦油、炭黑油等;如原料选择煤焦油,则需要脱盐、脱喹啉不溶物(qi)及切除轻组分等预处理;如原料选择催化油浆,则需要脱除催化剂粉末、脱喹啉不溶物(qi)和浓缩芳烃等预处理;如原料选择软沥青,则需用本工艺生产的馏程范围为250~350℃的加氢精制油稀释,脱喹啉不溶物(qi)等预处理;原料处理达到要求后,再用本工艺生产的馏程范围为250~350℃的加氢精制油按原料:精制油为1:0.5的比例调制成加氢精制原料油。

49.脱除盐分步骤,包括将去离子水和本工艺生产的馏程范围为250~350℃的加氢精制油与原料油混合并离心去除含盐水份,得到脱盐后的含馏程范围为250~350℃的加氢精制油的原料油。原料油与本工艺生产的馏程范围为250~350℃的加氢精制油的体积比为1:0.2~2,去离子水的体积是原料油的0.5~3倍,去离子水用于水洗原料油,水洗1~3次。因原料油含有大量的胶质、沥青质,水洗时水与重质油相容性差,会形成大量的乳化油,选择本工艺生产的馏程范围为250~350℃的加氢精制油能溶解胶质、沥青质胶团,使其具有破乳功能,同时将馏程范围为250~350℃的加氢精制油和原料油调配成密度为1.05~1.10g/cm3范围,便于采用离心分离设备进行油水分离。优选地,原料油与本工艺生产的馏程范围为250~350℃的加氢精制油的体积比为1:0.2~0.8。

50.脱除喹啉不溶物步骤,在脱盐后的含本工艺生产的馏程范围为250~350℃的加氢精制油的原料油中添加脂族溶剂,混合离心或静置沉降脱除喹啉不溶物(qi),脂族溶剂包括c4~c16脂族化合物,其中原料油、本工艺生产的馏程范围为250~350℃的加氢精制油和脂族溶剂的最终的体积比为1:0.2~1:0.2~1。在多数实施方案中,脂族溶剂是正辛烷或正庚烷。

51.对于催化油浆为原料,过滤催化剂粉末主要采用热溶过滤方法,浓缩芳烃主要采用糠醛抽提的方法。

52.脱水及回收脂族溶剂步骤,脱除固体颗粒后的经特别调制的原料油进入进料缓冲罐,经原料油泵升压后进入原料油缓冲罐,经换热升温至320℃后进入常压塔。常压塔顶气体经空冷器和水冷器冷凝冷却至40℃,进入常压塔顶油水分离罐,物料含水由2.5%降至0.5%。常压塔顶油水分离罐中脂族溶剂由常压塔顶油泵加压,一部分作为回流返回常压塔顶,另一部分送出到脂族溶剂罐循环使用;常压塔中段油部分以回流形式取热,部分换热后直接送至加氢精制缓冲罐作为加氢精制进料;常压塔底重组分由泵加压后与精制产物换热升至360℃,进入减压塔。

53.减压塔顶气体经水冷器冷凝冷却至40℃后进入减压塔顶油水分离罐,减压塔真空由塔顶抽真空系统提供。减压塔顶油水分离罐中轻油由减压塔顶油泵加压后送出装置。减压塔一中循环油由泵升压后一部分回到减压塔中部,另一部分与原料换热后经一中回流空

冷器冷却至50℃,然后返回至减压塔顶;减压塔二中循环油经泵升压后,一部分送至减压塔中部,一部分送至减压塔下部,剩下部分送至加氢精制部分。真空系统不凝气送至减压塔加热炉燃烧;

54.s2:对精致原料进行加氢工艺处理,得到精制产物;

55.加氢工艺包括:加氢精制工艺;加氢裂解工艺;高低压分离工艺;氢气压缩机系统工艺;

56.加氢精制工艺:

57.加氢精制工艺的工艺条件为:总压为12.0~20.0mpa、平均反应温度为340~400℃、体积空速0.1~0.5h-1以及氢油比为800:1~1800:1;加氢精制原料油经过滤器过滤后进入加氢精制缓冲罐,罐内原料油经加氢精制进料泵加压后与精制产物换热升温至221℃(初期),通过与加氢精制循环氢混合进加氢精制反应器,入口温度通过调整循环氢流量进行调整,经三台加氢精制反应器,对原料脱硫、脱氮、脱氧和烯烃饱和。三台反应器的各床层入口温度通过由精制循环氢压缩机来的冷氢控制,反应器入口操作压力控制在约1.2~2.0mpa。反应器出口370℃(初期)的精制产物送往高低压分离系统;

58.加氢裂解工艺:

59.加氢裂解工艺的工艺条件为:总压为12.0~20.0mpa、平均反应温度为380~400℃、体积空速0.1~0.5h-1以及氢油比为800:1~1800:1;加氢反应原料油经过滤器过滤后进入加氢反应进料缓冲罐,然后由加氢反应进料泵加压后,经换热器与反应产物换热升温至387℃(初期),与来自加热炉的反应热氢混合后进入串联的两台加氢反应器。两台反应器的各床层入口温度通过由反应循环氢压缩机来的冷氢控制,反应器入口操作压力控制在1.2~2.0mpa。反应器出口404℃(初期)的高温反应产物送往高低压分离系统。

60.加氢裂化段的主要作用使<350℃馏份油进一步开环、断健,使较大分子芳核结构形成更多的环烷及侧链结构。通过加氢裂化,生产催化重整原料、柴油调和组份油,使本工艺装置效益最大化;

61.高低压分离工艺,流程为:

62.加氢精制反应产物通过换热降温至270℃,入精制热高压分离罐进行气液分离。精制热高压分离罐的液体,减压到3.0~8.0mpa后排入精制热低压分离罐。精制热高压分离罐顶部气体、裂解热高压分离罐顶部气体合并后分别与反应循环氢、精制循环氢换热,再由产物空冷器冷却到50℃,入冷高压分离罐再次进行气液分离。其间,为避免反应产生的铵盐堵塞空冷器,在空冷器入口前注入脱盐水。精制热低压分离罐顶部气相、反应热低压分离罐顶部气相合并后进入汽提塔上部。精制热低压分离罐底部液体进入同步氢化/热缩聚工序。反应热低压分离罐底部液体排入汽提塔底部进料。冷高压分离罐底部的液体,减压后排入冷低压分离罐,顶部气体进循环氢压缩机入口的循环氢缓冲罐。冷低压分离罐气体进入汽提塔上部,冷低压分离罐底部液体进入汽提塔中部;

63.压缩机系统工艺,流程为:

64.天然气制氢装置补充的新氢,进入新氢分液罐,通过新氢压缩机出口返回线调节阀,调节新氢压缩机出口压力;新氢经过新氢压缩机三级压缩升压至12.0~20.0mpa,与循环氢混合进入反应系统;

65.本系统设置新氢压缩机(一用一备)、循环氢压缩机(一用一备)共4台压缩机。补充

的新氢由天然气制氢装置来,进入新氢分液罐,可通过新氢压缩机出口返回线调节阀,调节新氢压缩机出口压力。新氢经过新氢压缩机三级压缩升压至1.2~2.0mpa,与循环氢混合进入反应系统。

66.来自冷高压分离罐的精制循环氢气,进入循环氢缓冲罐沉降分离凝液后,经循环氢压缩机压缩升压至1.2~2.0mpa。压缩机出口气体分为三个部分:一部分至产物空冷器入口,用于稳定压缩机的运行,保持压缩机入口流量稳定;一部分经换热升温后送往精制反应系统;另一部分则作为冷氢送至精制反应器。循环氢缓冲罐出口管线设有流量控制的放空系统,用于反应副产的不凝性轻组分的排放,以保证精制循环氢浓度。该部分气体排入低分气总管。循环氢缓冲罐的操作压力为加氢精制系统的系统压力控制点,主要由补充氢供应系统控制

67.s3:对精制产物利用同步氢化/热缩聚工艺进行氢转移反应;

68.同步氢化/热缩聚工艺是在反应器中完成,反应条件为总压为3.0~8.0mpa、温度为380~450℃、停留时间为1~6小时;

69.来自精制热低压分离罐底部的液体经加热炉升温到400~450℃后进入同步氢化/热缩聚反应器,在反应器中停留1~6小时进行氢转移反应。反应产物经减温减压进入闪蒸塔分离。控制闪蒸塔顶压力为0.5~1.0mpa,塔底温度为300~400℃。塔顶物料经换热到200~250℃进入缓冲罐,罐顶油气进入汽提塔中部,罐底液体一部分作为调制原料油和稀释溶剂,一部分经升压到1.2~2.0mpa、升温到350~400℃进入加氢裂解反应器。闪蒸塔底氢化沥青排入适度热聚合工序。

70.加氢精制油中约含20~25%沸点>350℃的重组分油(沥青组分),这些组分绝大部分还是稠环芳烃或多环芳烃。而加氢精制油中约含70~75%馏程在250~350℃组分油通过加氢大部分转化为环烷基芳烃化合物,是优良的供氢溶剂。随着温度的升高,重组分(沥青组分)的热缩聚反应首先是稠环分子在高温下发生脱氢裂解,产生大量的稠环芳烃自由基,它们之间迅速发生缩聚反应,使得稠环分子的分子量迅速增大,体系粘度迅速增加,短时间内生成软化点过高,分子量分布不均且含大量高分子组分的光学各向异性中间相沥青。当在供氢溶剂存在下,体系发生同步氢化/热缩聚反应,高温下供氢溶剂释放自由基,与重组分(沥青组分)产生的稠环芳烃自由基结合,降低了体系中稠环芳烃自由基的浓度,抑制了沥青稠环分子之间的过度缩聚,使热缩聚反应能平稳地进行,进而生成分子量分布比较均一,可溶组分含量高的中间相分子或中间相液晶基元。随着加氢量的增加,这种抑制作用更加明显,所以产物软化点逐渐降低,不溶物逐渐减少。

71.另一方面,供氢溶剂对芳香度较高的重组分(沥青组分)进行加氢改性,芳烃的部分稠环结构转变为脂环结构,这些脂环结构一部分遗留到中间相分子当中,一部分在热缩聚反应中发生裂解开环,转变为链式烷烃。总之,随着加氢量的增加,产物中脂肪族结构增加,h/c变大。脂肪族结构的形成也提高了中间相沥青的溶解性,降低了不溶物含量,同时,脂肪族结构将使组成中间相的多核芳烃平面大分子之间距离增加,分子间作用力减少,软化点也会因此而降低;

72.s4:对上述产物进行分馏工艺处理,得到催化重整原料油及柴油;

73.来自热低压分离罐的的精制热低分气、精制热低分油和来自冷低压分离罐的冷低分油、冷分气送入汽提塔,塔顶气体通过空冷器、水冷器冷凝冷却至40℃,进入汽提塔顶回

流罐。汽提塔顶回流罐气体进入吸收脱吸塔下部,液体则经汽提塔顶回流泵升压后一部分回流至汽提塔顶,另一部分送至吸收脱吸塔下部。汽提塔底油与产品分馏塔中段回流油换热后与精制产物换热升温至252℃,送入分馏塔进料闪蒸罐。

74.分馏塔进料闪蒸罐顶部气体进入产品分馏塔进一步分离,底部馏分经分馏进料加热炉加热升温后进入产品分馏塔底部。

75.产品分馏塔顶采用压力控制,通过回流罐放空和补充氮气实现,放空量及氮气的量通过压力的分程调节来实现。塔顶气体经空冷器冷凝冷却至50℃,进入分馏塔顶回流罐。分馏塔顶回流罐液体经分馏塔顶回流泵加压后,一部分作为回流送回产品分馏塔顶,一部分冷却后送至吸收稳定部分,一部分作为催化重整原料油产品送出装置。不凝气送入减压塔加热炉燃烧。柴油组分油产品从分馏塔中段采出,在汽提塔中经重沸器汽提,最终由产品泵抽出,经空冷器冷却至50℃,作为产品送出装置。产品分馏塔底的尾油经尾油泵升压后循环作为加氢精制原料油;

76.s5:利用适度热聚合工艺,对氢化沥青进行处理,得到中间相沥青;

77.从闪蒸塔底来的氢化沥青在热处理塔中完成适度热聚合。氢化沥青以小液滴形式从塔顶喷入,热氮气以470℃从塔底喷入,控制氮气汽速为0.3~0.6米/秒,塔顶温度为400~430℃,塔顶氮气携带的油蒸汽经冷凝分离,氮气循环利用,冷凝油循环作为原料使用。

78.热处理塔是多层转盘塔,转盘转速为70~100转/分,转盘固定在转轴上,塔壁安装多级倒锥形收集器。氢化沥青小油滴喷洒在转盘上,转盘旋转将油滴甩在收集器壁,收集器收集再滴入转盘,多次重复。热氮气不断地将氢化沥青的轻组分蒸发同时重组分缩聚为中间相沥青,塔底产出中间相沥青通过冷却、切片、包装出厂;

79.s6:进行脱硫及胺液再生工艺,流程为:装置自产干气自吸收脱吸塔顶经干气冷却器冷却后,进入干气分液罐,分液后的干气自罐顶部进入干气脱硫塔底部,与塔上部进入的贫胺液接触脱硫后,由塔顶部出至燃料气管网。塔底部富液进入富胺液闪蒸罐。

80.富胺液闪蒸罐内胺液由溶剂再生进料泵加压,与来自酸性水汽提装置富胺液混合,经贫富液换热器换热至102℃后送至溶剂再生塔。塔顶酸性气至酸性水汽提装置,塔底再沸器用低压蒸汽做热源,再沸器返塔温度121℃,塔底贫胺液经塔底泵加压后与富胺液换热降温,再经水冷器入贫胺溶液储槽。再生后的贫胺液由干气脱硫贫液泵送至干气脱硫塔使用;

81.s7:利用催化剂预硫化与再生工艺,使得失活的催化剂恢复活性;

82.催化剂预硫化与再生工艺,方案为:

83.催化剂预硫化;

84.为了使催化剂具有活性,新鲜的或再生后的催化剂在使用前都必须进行预硫化。本设计采用气相硫化方法,硫化剂为dmds。催化剂进行硫化时,系统内氢气经循环氢压缩机按正常操作路线进行循环,高压分离器压力为正常操作压力。dmds由装置外供给注入反应进料加热炉出口管线,按催化剂预硫化温度控制点要求缓慢提高反应器温度,并进行反应器出口硫化氢浓度的测量。当采样点测量结果符合硫化要求,且冷高压分离器中无水生成时,硫化结束;

85.催化剂再生;

86.催化剂在运转过程中将逐渐失去活性,为了使失活的催化剂恢复活性,本装置采

取器外再生方法,以保护装置设备安全,防止出现反应系统高压设备被腐蚀破坏,同时减少碱渣排放量。所用催化剂由有资质的厂家回收再生。

87.实施例1:

88.使用的为蒽油原料

89.s1:将1份蒽油与0.5份去离子水混合、均匀搅拌并静置3小时,然后加入0.5份本工艺生产的馏程范围为250~350℃的加氢精制油再次搅拌均匀,通过卧螺离心机离心脱除含盐水,反复2~3次。然后加入原料的0.5份脂族溶剂混合、均匀搅拌并静置3小时,通过卧螺离心机离心脱除喹啉不溶物。将清液在常、减压塔蒸馏回收脂族溶剂,同时水分脱除到0.5%以下。由此得到精制重油;

90.s2:将精制重油进行加氢精制,加氢精制条件为:压力控制在约16.7mpa,反应器出口370℃。加氢精制反应产物通过换热降温至270℃,入精制热高压分离罐进行气液分离。精制热高压分离罐的液体,减压到1.2mpa后排入精制热低压分离罐。精制热低压分离罐液体为加氢精制油;

91.s3:将上述加氢精制油经加热炉升温到400~450℃,升压到5.0mpa后进入同步氢化/热缩聚反应器,在反应器中停留1~6小时进行氢转移反应。反应产物经减温减压进入闪蒸塔分离。控制闪蒸塔顶压力为0.5~1.0mpa,塔底温度为300~400℃。塔顶物料经换热到200~250℃进入缓冲罐,罐顶油气进入汽提塔中部,罐底液体一部分作为调制原料油和稀释溶剂,一部分经升压到1.2~2.0mpa、升温到350~400℃进入加氢裂解反应器;

92.s4:加氢裂解反应原料油经过滤器过滤后进入加氢反应进料缓冲罐,然后由加氢反应进料泵加压后,经换热器与反应产物换热升温至387℃(初期),与来自加热炉的反应热氢混合后进入串联的两台加氢反应器。两台反应器的各床层入口温度通过由反应循环氢压缩机来的冷氢控制,反应器入口操作压力控制在16.7mpa。反应器出口404℃(初期)的高温反应产物送往高低压分离系统。

93.来自热低压分离罐的的精制热低分气、精制热低分油和来自冷低压分离罐的冷低分油、冷分气送入汽提塔,塔顶气体通过空冷器、水冷器冷凝冷却至40℃,进入汽提塔顶回流罐。汽提塔顶回流罐气体进入吸收脱吸塔下部,液体则经汽提塔顶回流泵升压后一部分回流至汽提塔顶,另一部分送至吸收脱吸塔下部。汽提塔底油与产品分馏塔中段回流油换热后与精制产物换热升温至252℃,送入分馏塔进料闪蒸罐。

94.分馏塔进料闪蒸罐顶部气体进入产品分馏塔进一步分离,底部馏分经分馏进料加热炉加热升温后进入产品分馏塔底部。

95.产品分馏塔顶采用压力控制,通过回流罐放空和补充氮气实现,放空量及氮气的量通过压力的分程调节来实现。塔顶气体经空冷器冷凝冷却至50℃,进入分馏塔顶回流罐。分馏塔顶回流罐液体经分馏塔顶回流泵加压后,一部分作为回流送回产品分馏塔顶,一部分冷却后送至吸收稳定部分,一部分作为催化重整原料油产品送出装置。不凝气送入减压塔加热炉燃烧。柴油组分油产品从分馏塔中段采出,在汽提塔中经重沸器汽提,最终由产品泵抽出,经空冷器冷却至50℃,作为产品送出装置。产品分馏塔底的尾油经尾油泵升压后循环作为加氢精制原料油;

96.s5:从闪蒸塔底来的氢化沥青在热处理塔中完成适度热聚合。热处理塔操作条件为:热氮气以470℃从塔底喷入,控制氮气汽速为0.3~0.6米/秒,塔顶温度为400~430℃,

转盘转速为70~100转/分。从热处理塔底得到的产品为中间相沥青。

97.得到的各阶段产品性质如表1-7:

98.表1蒽油原料

[0099][0100][0101]

表2精制重油

[0102]

项目数值密度(20℃)g/cm31.15馏程范围℃220~460游离水(wt%)<0.5喹啉不溶物(wt%)0.2

芳烃 胶质(wt%)99.5

[0103]

表3加氢精制油

[0104]

项目数值密度(20℃)g/cm30.955硫含量ug/g122.7氮含量ug/g91.4<165℃馏分(wt%)3.4165~350℃馏分(wt%)77.7>350℃馏分(wt%)19.3

[0105]

表4氢化沥青

[0106]

项目数值hs(wt%)70.45hi-ts(wt%)28.5ti-ps(wt%)0.75pi-qs(wt%)0.2qi(wt%)0.1平均分子量312软化点℃82

[0107]

hs:庚烷可溶物;m-ts:庚烷不溶-甲苯可溶物;ti-ps:甲苯不溶-吡啶可溶物;pi-qs:吡啶不溶-喹啉可溶物qi:喹啉不溶物

[0108]

表5催化重整原料油

[0109]

项目数值馏程范围℃<180密度(20℃)g/cm30.779硫含量ug/g<1氮含量ug/g<1馏程℃ ibp/10%60/9930%/50%108/12070%/90%130/160ebp178辛烷值64

[0110]

表6柴油调和组分油

[0111]

项目数值馏程范围℃>180密度(20℃)g/cm30.839硫含量ug/g<30氮含量ug/g<50

馏程℃ ibp/10%181/21030%/50%231/24770%/90%278/318ebp345凝点℃<-20十六烷值~40

[0112]

表7中间相沥青

[0113][0114][0115]

实施例2:

[0116]

使用的为乙烯焦油原料

[0117]

s1:将1份乙烯焦油与0.5份去离子水混合、均匀搅拌并静置3小时,然后加入0.5份本工艺生产的馏程范围为250~350℃的加氢精制油再次搅拌均匀,通过卧螺离心机离心脱除含盐水,反复2~3次。然后加入原料的0.5份脂族溶剂混合、均匀搅拌并静置3小时,通过卧螺离心机离心脱除喹啉不溶物。将清液在常、减压塔蒸馏回收脂族溶剂,同时水分脱除到0.5%以下。由此得到精制重油;

[0118]

s2:将精制重油进行加氢精制,加氢精制条件为:压力控制在约16.7mpa,反应器出口370℃。加氢精制反应产物通过换热降温至270℃,入精制热高压分离罐进行气液分离。精制热高压分离罐的液体,减压到1.2mpa后排入精制热低压分离罐。精制热低压分离罐液体为加氢精制油;

[0119]

s3:将上述加氢精制油经加热炉升温到400~450℃,升压到5.0mpa后进入同步氢化/热缩聚反应器,在反应器中停留1~6小时进行氢转移反应。反应产物经减温减压进入闪蒸塔分离。控制闪蒸塔顶压力为0.5~1.0mpa,塔底温度为300~400℃。塔顶物料经换热到200~250℃进入缓冲罐,罐顶油气进入汽提塔中部,罐底液体一部分作为调制原料油和稀释溶剂,一部分经升压到1.2~2.0mpa、升温到350~400℃进入加氢裂解反应器;

[0120]

s4:加氢裂解反应原料油经过滤器过滤后进入加氢反应进料缓冲罐,然后由加氢反应进料泵加压后,经换热器与反应产物换热升温至387℃(初期),与来自加热炉的反应热氢混合后进入串联的两台加氢反应器。两台反应器的各床层入口温度通过由反应循环氢压缩机来的冷氢控制,反应器入口操作压力控制在16.7mpa。反应器出口404℃(初期)的高温反应产物送往高低压分离系统。

[0121]

来自热低压分离罐的的精制热低分气、精制热低分油和来自冷低压分离罐的冷低

分油、冷分气送入汽提塔,塔顶气体通过空冷器、水冷器冷凝冷却至40℃,进入汽提塔顶回流罐。汽提塔顶回流罐气体进入吸收脱吸塔下部,液体则经汽提塔顶回流泵升压后一部分回流至汽提塔顶,另一部分送至吸收脱吸塔下部。汽提塔底油与产品分馏塔中段回流油换热后与精制产物换热升温至252℃,送入分馏塔进料闪蒸罐。

[0122]

分馏塔进料闪蒸罐顶部气体进入产品分馏塔进一步分离,底部馏分经分馏进料加热炉加热升温后进入产品分馏塔底部。

[0123]

产品分馏塔顶采用压力控制,通过回流罐放空和补充氮气实现,放空量及氮气的量通过压力的分程调节来实现。塔顶气体经空冷器冷凝冷却至50℃,进入分馏塔顶回流罐。分馏塔顶回流罐液体经分馏塔顶回流泵加压后,一部分作为回流送回产品分馏塔顶,一部分冷却后送至吸收稳定部分,一部分作为催化重整原料油产品送出装置。不凝气送入减压塔加热炉燃烧。柴油组分油产品从分馏塔中段采出,在汽提塔中经重沸器汽提,最终由产品泵抽出,经空冷器冷却至50℃,作为产品送出装置。产品分馏塔底的尾油经尾油泵升压后循环作为加氢精制原料油;

[0124]

s5:从闪蒸塔底来的氢化沥青在热处理塔中完成适度热聚合。热处理塔操作条件为:热氮气以470℃从塔底喷入,控制氮气汽速为0.3~0.6米/秒,塔顶温度为400~430℃,转盘转速为70~100转/分。从热处理塔底得到的产品为中间相沥青。

[0125]

得到的各阶段产品性质如表8-14:

[0126]

表8乙烯焦油性质

[0127][0128][0129]

表9精制重油

[0130]

项目数值密度(20℃)g/cm31.095馏程范围℃200~480游离水(wt%)<0.5喹啉不溶物(wt%)0.35芳烃 胶质(wt%)100

[0131]

表10加氢精制油

[0132]

项目数值

ibp/10%181/21230%/50%235/24570%/90%278/320ebp345凝点℃<-20十六烷值~40

[0140]

表14中间相沥青

[0141]

项目数值密度g/cm31.43中间相含量%100软化点℃242喹啉不溶物qi(wt%)4.2灰分ppm50

[0142]

实施例3:

[0143]

使用的为澄清油原料

[0144]

s1:将1份澄清油与0.5份去离子水混合、均匀搅拌并静置3小时,然后加入0.5份本工艺生产的馏程范围为250~350℃的加氢精制油再次搅拌均匀,通过卧螺离心机离心脱除含盐水,反复2~3次。然后加入原料的0.5份脂族溶剂混合、均匀搅拌并静置3小时,通过卧螺离心机离心脱除喹啉不溶物。将清液在常、减压塔蒸馏回收脂族溶剂,同时水分脱除到0.5%以下。由此得到精制重油;

[0145]

s2:将精制重油进行加氢精制,加氢精制条件为:压力控制在约16.7mpa,反应器出口370℃。加氢精制反应产物通过换热降温至270℃,入精制热高压分离罐进行气液分离。精制热高压分离罐的液体,减压到1.2mpa后排入精制热低压分离罐。精制热低压分离罐液体为加氢精制油;

[0146]

s3:将上述加氢精制油经加热炉升温到400~450℃,升压到5.0mpa后进入同步氢化/热缩聚反应器,在反应器中停留1~6小时进行氢转移反应。反应产物经减温减压进入闪蒸塔分离。控制闪蒸塔顶压力为0.5~1.0mpa,塔底温度为300~400℃。塔顶物料经换热到200~250℃进入缓冲罐,罐顶油气进入汽提塔中部,罐底液体一部分作为调制原料油和稀释溶剂,一部分经升压到1.2~2.0mpa、升温到350~400℃进入加氢裂解反应器;

[0147]

s4:加氢裂解反应原料油经过滤器过滤后进入加氢反应进料缓冲罐,然后由加氢反应进料泵加压后,经换热器与反应产物换热升温至387℃(初期),与来自加热炉的反应热氢混合后进入串联的两台加氢反应器。两台反应器的各床层入口温度通过由反应循环氢压缩机来的冷氢控制,反应器入口操作压力控制在16.7mpa。反应器出口404℃(初期)的高温反应产物送往高低压分离系统。

[0148]

来自热低压分离罐的的精制热低分气、精制热低分油和来自冷低压分离罐的冷低分油、冷分气送入汽提塔,塔顶气体通过空冷器、水冷器冷凝冷却至40℃,进入汽提塔顶回流罐。汽提塔顶回流罐气体进入吸收脱吸塔下部,液体则经汽提塔顶回流泵升压后一部分回流至汽提塔顶,另一部分送至吸收脱吸塔下部。汽提塔底油与产品分馏塔中段回流油换热后与精制产物换热升温至252℃,送入分馏塔进料闪蒸罐。

[0149]

分馏塔进料闪蒸罐顶部气体进入产品分馏塔进一步分离,底部馏分经分馏进料加热炉加热升温后进入产品分馏塔底部。

[0150]

产品分馏塔顶采用压力控制,通过回流罐放空和补充氮气实现,放空量及氮气的量通过压力的分程调节来实现。塔顶气体经空冷器冷凝冷却至50℃,进入分馏塔顶回流罐。分馏塔顶回流罐液体经分馏塔顶回流泵加压后,一部分作为回流送回产品分馏塔顶,一部分冷却后送至吸收稳定部分,一部分作为催化重整原料油产品送出装置。不凝气送入减压塔加热炉燃烧。柴油组分油产品从分馏塔中段采出,在汽提塔中经重沸器汽提,最终由产品泵抽出,经空冷器冷却至50℃,作为产品送出装置。产品分馏塔底的尾油经尾油泵升压后循环作为加氢精制原料油;

[0151]

s5:从闪蒸塔底来的氢化沥青在热处理塔中完成适度热聚合。热处理塔操作条件为:热氮气以470℃从塔底喷入,控制氮气汽速为0.3~0.6米/秒,塔顶温度为400~430℃,转盘转速为70~100转/分。从热处理塔底得到的产品为中间相沥青。

[0152]

得到的各阶段产品性质如表15-21:

[0153]

表15澄清油性质

[0154][0155][0156]

表16精制重油

[0157]

项目数值密度(20℃)g/cm31.10馏程范围℃225~515游离水(wt%)<0.5喹啉不溶物(wt%)0.45芳烃 胶质(wt%)100

[0158]

表17加氢精制油

[0159]

项目数值

ibp/10%185/21030%/50%231/24870%/90%275/320ebp345凝点℃<-20十六烷值~40

[0167]

表21中间相沥青

[0168]

项目数值密度g/cm31.43中间相含量%100软化点℃240喹啉不溶物qi(wt%)3.8灰分ppm55

[0169]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。