一种迷宫密封回油装置

1.

2.本实用新型属于高速转子密封技术领域,尤其涉及一种迷宫密封回油装置。

背景技术:

3.迷宫密封是高速旋转机械最常采用的一种密封方式,对于使用润滑油冷却和润滑的高速旋转的转子,在其轴颈上设置迷宫密封以达到封油的目的。现有常用的迷宫密封,是将其回油通道直接与机器内腔相连通,从而使经过各密封齿的油通过回油通道顺利地回到机器内腔;然而,对于一些高速旋转机械,由于机器腔体内部的润滑油被高速旋转的转子甩起、挤压和碰撞,会导致润滑油被雾化形成油雾,伴随着机器运转温度的升高,腔体内部这些带有大量油雾的气体的体积会膨胀,从而造成机器内腔的内部腔压升高;尤其是对于压缩机类的机器,同时还存在不同程度地从叶轮背部和气封组件泄漏一部分带压气体进入机器内腔的现象,进一步造成内部腔压升高,使机器内腔充满了带有压力的油雾气体,机器内部腔压升高,就会增加润滑油通过回油通道回到腔体内部的阻力,导致迷宫密封失效而造成漏油。为解决由于机器腔压升高而导致的迷宫密封失效漏油问题,一般做法是增加密封齿数以提高封油能力,但该做法必然导致迷宫密封零件和相关转子系统零件的尺寸增大,这对于结构尺寸要求严的机器是不可接受的。为此,高速旋转机械的高速旋转转子的密封结构是一个亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种迷宫密封回油装置,本实用新型解决了高速旋转的转子组件由于搅油、升温、气体泄漏等导致机器齿轮箱内部腔压升高,从而造成的迷宫密封失效漏油问题。为了实现上述目的,本实用新型采用以下技术效果:

5.根据本实用新型的一个方面,提供了一种迷宫密封回油装置,所述回油装置包括贯穿设置在齿轮箱箱体内的转子组件,所述转子组件的输入端连接在齿轮箱箱体的输入侧侧壁上,所述转子组件的输出端的外壁通过轴承连接在齿轮箱箱体的输出侧侧壁上,所述回油装置还包括篦齿气封、设置在齿轮箱箱体的内腔体内的回油储存组件和设置在齿轮箱箱体的输出侧壳壁内上且位于轴承下侧的回油通道,所述回油储存组件的首端固定在齿轮箱箱体的内腔体内且与所述回油通道的出口端连通,在轴承的输出侧的转子组件周围设置所述篦齿气封,在所述转子组件的输出侧通过篦齿气封的迷宫间隙通道、回油通道与所述齿轮箱箱体的内腔体连通,所述回油通道的出口端沿齿轮箱箱体的输出侧壳壁内贯穿连通至内腔体,所述回油储存组件的末端呈低于首端设置在齿轮箱箱体的内腔体内。

6.上述方案进一步优选的,所述回油储存组件包括相互连接的回油密封存弯管和回油密封支撑管,所述回油通道的出口端与所述回油密封支撑管的首端连通,所述回油密封支撑管的首端通过法兰固定连接在齿轮箱箱体的内腔体内侧壁上,所述回油密封支撑管的

末端竖直向齿轮箱箱体的内腔体底部方向延伸,且在所述回油密封支撑管的末端连接一段或多段呈竖直方向依次起伏连接的回油密封存弯管,该回油密封存弯管的最高水平高度低于所述回油密封支撑管的首端。

7.上述方案进一步优选的,在所述回油密封支撑管的末端沿竖直方向连接一段呈u形状的回油密封存弯管。

8.上述方案进一步优选的,所述回油密封支撑管首端的水平高度大于呈u形状的回油密封存弯管的末端水平高度1.5倍以上。

9.上述方案进一步优选的,在所述在篦齿气封的外围且与所述齿轮箱箱体输出侧的内部设置有与所述篦齿气封的迷宫间隙通道相互连通的第一迷宫通道,该第一过油通道与轴承输出侧之间设置有相互连通的第二迷宫通道,所述篦齿气封的迷宫间隙通道依次通过第一迷宫通道、第二迷宫通道与所述回油通道的入口端连通。

10.上述方案进一步优选的,在所述轴承输出侧且位于第二迷宫通道的下方设置有与所述过油通道槽,该过油通道槽的上端与远离第一迷宫通道一侧的第二迷宫通道的端部下方连通,该过油通道槽的下端与所述回油通道的入口端连通。

11.上述方案进一步优选的,在所述法兰与齿轮箱箱体的内腔体内侧壁之间设置设有o型密封件,所述回油通道出口端一侧的内腔内侧壁通过o型密封件、法兰与回油密封支撑管的首端进行密封连接。

12.综上所述,本实用新型采用了上述技术方案,本实用新型具有以下技术效果:

13.(1)、本实用新型的迷宫封油装置结构简单,尤其对于尺寸要求严的压缩机类机器,能够在不增加相关零件尺寸的情况下提升迷宫密封的封油能力,促使迷宫密封通过回油通道的回油更为通畅流动,并且达到封严效果。

14.(2)、本实用新型实现了主要解决高速旋转的机器转子组件由于搅油、升温等导致机器齿轮箱内部腔压升高而造成的迷宫密封失效漏油问题,以及解决压缩机类机器的齿轮箱由于气体泄漏入齿轮箱内部,导致齿轮箱内腔的腔压升高而造成的迷宫密封失效漏油问题,以及解决了由于提升迷宫密封件的封油能力而导致的需要增大相关零件尺寸的问题。

附图说明

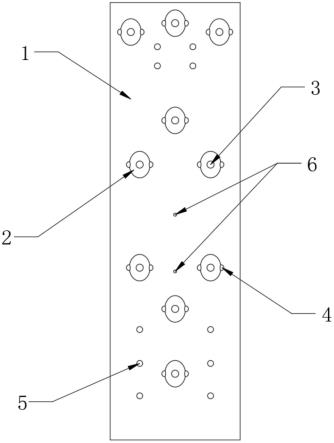

15.图1是本实用新型的一种迷宫密封回油装置的结构示意图;

16.图2是本实用新型的回油储存组件的另一实施例结构示意图;

17.附图中,转子组件1,轴承2,篦齿气封3,齿轮箱箱体4,回油储存组件5,内腔体6,迷宫间隙通道31,第一迷宫通道32,第二迷宫通道33,油通道槽34,回油通道41,回油密封存弯管50,回油密封支撑管51,法兰56。

具体实施方式

18.为使本实用新型的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本实用新型进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本实用新型的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本实用新型的这些方面。

19.结合图1所示,根据本实用新型的一种迷宫密封回油装置,所述回油装置包括贯穿

连接在齿轮箱箱体4内的转子组件1,所述转子组件1的输入端设置在齿轮箱箱体4的输入侧侧壁上,所述转子组件1的输出端的外壁通过轴承2连接在齿轮箱箱体4的输出侧侧壁上,所述回油装置还包括篦齿气封3、设置在齿轮箱箱体4的内腔体6内的回油储存组件5和设置在齿轮箱箱体4的输出侧壳壁内上且位于轴承2下侧的回油通道41,在轴承2的输出侧的转子组件1周围设置所述篦齿气封3,在所述转子组件1的输出侧通过篦齿气封3的迷宫间隙通道31、回油通道41与所述齿轮箱箱体4的内腔体6连通,所述回油通道41的入口端分别与所述篦齿气封3的迷宫间隙通道31和轴承2输出侧的过油迷宫通道连通,所述回油通道41的出口端沿齿轮箱箱体4的输出侧壳壁内贯穿连通至内腔体6,所述回油储存组件5的首端固定在齿轮箱箱体4的内腔体6内且与所述回油通道41的出口端连通,所述回油储存组件5的末端呈低于首端方式设置在齿轮箱箱体4的内腔体6内。当机器的转子组件1高速转动时,使得齿轮箱箱体4的内腔体6的润滑油液被急剧搅拌,而使内部压力发生急剧变化,而润滑油液和泄露气体经转子组件1渗透流入篦齿气封3内进行平衡减压,进入篦齿气封3内的润滑油液经迷宫间隙通道31(迷宫油封回油通道)、回油通道41回流至齿轮箱箱体4的内腔体6内,此时回流的润滑油存储于回油储存组件5的末端内,若齿轮箱箱体4的内腔体6内存在一定的腔压时,通过填充在回油储存组件5的末端与首端的润滑油存在的高度差即可抵消腔压,使得所有回油通道41内的润滑油可以不承受齿轮箱箱体4内部的腔压而顺利地回到内腔体6内部设置的回油储存组件5内,从而解决了高速旋转机器的转子组件1由于搅油、升温等导致齿轮箱箱体4内部腔压升高而造成的篦齿气封件3失效漏油问题,解决了压缩机类机器由于气体泄漏入机器内部导致腔压升高而造成的篦齿气封3失效漏油问题,以及解决了由于提升篦齿气封3封油能力而导致的需要增大相关零件尺寸的问题。

20.在实用新型中,如图1所示,在所述在篦齿气封3的外围且与所述齿轮箱箱体4输出侧的内部设置有与所述篦齿气封3的迷宫间隙通道31相互连通的第一迷宫通道32,该第一过油通道32与轴承2输出侧之间设置有相互连通的第二迷宫通道33,所述篦齿气封3的迷宫间隙通道31依次通过第一迷宫通道32、第二迷宫通道33与所述回油通道41的入口端连通;在所述轴承2输出侧且位于第二迷宫通道33的下方设置有与所述过油通道槽34,该过油通道槽34的上端与远离第一迷宫通道32一侧的第二迷宫通道33的端部下方连通,该过油通道槽34的下端与所述回油通道41的入口端连通;转子组件1支撑在轴承2上高速旋转时,确保机器运行需要提供润滑油给转子组件1和轴承2以实现润滑和冷却,为确保润滑油不泄漏至机器外部,设置篦齿气封件3实现封严,篦齿气封3上的迷宫间隙通道31依次通过第一迷宫通道32、第二迷宫通道33、过油通道槽34与回油通道41相互连通,从而可促使篦齿气封3通过回油通道41将润滑油回流至齿轮箱箱体4的内腔体6内,使回油达到封严效果且更为通畅。

21.如图2所示,所述回油储存组件5包括相互连接的回油密封支撑管51和回油密封存弯管50,所述回油通道41的出口端与所述回油密封支撑管51的首端连通,所述回油密封支撑管51的首端通过法兰56固定连接在齿轮箱箱体4的内腔体6内侧壁上,在所述法兰56与齿轮箱箱体4的内腔体6内侧壁之间设置设有o型密密封件(未图示),所述回油通道41出口端一侧的内腔内侧壁通过o型密封件( o型密封圈)、法兰56与回油密封支撑管51的首端进行密封连接,所述回油密封支撑管51的末端竖直向齿轮箱箱体4的内腔体6的底部方向延伸,且在所述回油密封支撑管51的末端连多段呈竖直方向依次起伏连接的回油密封存弯管50,

该回油密封存弯管50的最高水平高度低于所述回油密封支撑管51的首端。所述回油密封存弯管50通过回油密封支撑管51、回油通道41、过油通道槽34、第二迷宫通道33、第一迷宫通道32与篦齿气封3上的迷宫间隙通道31实现连通;迷宫密封回油储存组件5与齿轮箱箱体4的内壁连接在一起,由润滑油流入至回油储存组件5的回油密封支撑管51和回油密封存弯管50进行填充和存储,回油储存组件5内填充与机器运行所需要的相同牌号的润滑油52,由于回油密封存弯管50的末端54(润滑油出口一端)位于回油密封支撑管51的首端53的水平线之下,回油密封支撑管51的首端53与回油密封存弯管50的最低端之间的高度h1是固定的或是可变动的,而回油密封支撑管51的首端53与回油密封存弯管50的末端54(润滑油出口一端)的高度差h2是固定的或是可变动的,若在齿轮箱箱体4的内腔体6内存在一定的腔压p时,通过在迷宫密封回油装置5的在回油密封支撑管51和回油密封存弯管50内填充润滑油52,使回油密封支撑管51的首端53一侧润滑油面高度与回油密封存弯管50末端(润滑油出口一端)之间存在的高度差h3即可抵消腔压p,其中,首端53一侧润滑油面高度高于回油密封存弯管50内最高油面的水平高度,使得所有回油通道41内的润滑油可以不承受齿轮箱箱体4内的腔压p而顺利地回流到回油密封支撑管51的内部,而不直接回流入齿轮箱箱体4内,也防止齿轮箱箱体4内的气流腔压返回至篦齿气封3内,以达到回油密封效果。

22.在本实用新型实施例中,结合图1所示,在所述回油密封支撑管51的末端沿竖直方向连接一段呈u形状的回油密封存弯管50;所述回油密封支撑管51首端的水平高度大于呈u形状的回油密封存弯管50的末端水平高度1.5倍以上,回油密封支撑管51的首端53与u形状的回油密封存弯管50的最低端之间的高度h1是固定的或是可变动的,而回油密封支撑管51的首端53与u形状的回油密封存弯管50的末端54(润滑油出口一端)的高度差h2是固定的或是可变动的,若在齿轮箱箱体4的内腔体6内存在一定的腔压p时,通过在回油密封支撑管51和u形状的回油密封存弯管50内填充润滑油52,在回油密封支撑管51的首端53一侧润滑油面高度与回油密封存弯管50末端(润滑油出口一端)之间存在的高度差h3即可抵消腔压p,使得所有回油通道41内的润滑油可以不承受齿轮箱箱体4内的腔压p而顺利地回流到回油密封支撑管51的空余部分中,而不直接回流入齿轮箱箱体4内,由于腔压p的存在,也使得u形状的回油密封存弯管50的末端54内存储的润滑油52不流入齿轮箱箱体4内,也防止齿轮箱箱体4内的气流腔压返回至篦齿气封3内,以达到回油密封效果。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。