1.本实用新型涉及工业环保的技术领域,具体来讲涉及的是一种除尘脱硝装置。

背景技术:

2.我国是废气污染较为严重的国家,这些受污染气体是形成酸雨、酸雾的主要原因之一,因此对烟气进行脱硝极为重要,传统方法通过燃烧技术实现脱硝,但该技术未将除尘和脱硝进行分别处理,影响脱硝效果,或进行分别处理,但占地过大,运行成本高,操作复杂;同时仅为直道单次式净化过程,影响烟气净化效果,我们提出一种脱硝除尘装置。

技术实现要素:

3.因此,为了解决上述不足,本实用新型在此提供一种脱硝除尘一体化处理,保证良好的烟气净化效果的除尘脱硝装置。

4.本实用新型是这样实现的,构造一种除尘脱硝装置,包括

5.反应塔,所述反应塔底部设置有与之连接通的排液管,侧面下部设置有进风口,侧部设置有连接管,底部设置有第二出风口;

6.进风箱,所述进风箱设置在反应塔侧面下部的进风口处,所述进风箱靠近进风口位置竖直设置有将烟气导向进风箱下部的导风板;

7.出风箱,所述出风箱与进风箱顶部连接通,出风箱顶部设置有第一出风口;

8.滤袋,所述滤袋设置在进风箱与出风箱连通处;

9.导风管,所述导风管包括在进风箱与出风箱外;

10.催化填料层,所述催化填料层设置在反应塔内;

11.喷淋管,所述喷淋管设置在反应塔内催化填料层上方,一端穿过连接管与反应溶液源连接通,所述喷淋管底部设置有喷头;

12.脱水层,所述脱水层设置在反应塔内顶部;

13.除雾装置,所述除雾装置设置在脱水层上方;

14.活性炭层,所述活性炭层设置在除雾装置上方。

15.进一步的,所述反应塔底部设置有向排液管倾斜向下的导流台,此设置的目的在于,废液沿导流台汇向排液管,便于废液自反应塔底部排出。

16.进一步的,所述反应塔侧部设置有检修入口,此设置的目的在于,便于工作人员检修。

17.进一步的,所述催化填料层与喷淋管为多层设置,催化填料层为交错设置,此设置的目的在于,多级设置的喷淋管,便于充分将烟气中的氮氧化物脱除,提高氮氧化物脱除率。

18.进一步的,所述催化填料层内填料为球状催化填料,此设置的目的在于,球状催化填料增大了反应液与烟气的接触面积,反应液液在冲刷催化填料层时,碱液从球状催化填料空隙中流过,将氮氧化物压制,使氮氧化物充分吸收。

19.进一步的,所述滤袋内设置有与空气压缩机连接的风管,此设置的目的在于,风管将压缩空气吹入滤袋内,造成滤袋变形与震动,将灰尘抖落,便于滤袋的再生清灰。

20.进一步的,所述进风箱底部设置有排渣箱,所述排渣箱一端贯穿反应塔并伸出反应塔外,位于反应塔外的排渣箱底部设置有排渣口,侧部安装有驱动装置,所述排渣箱内设置有与驱动装置输出轴连接的排渣螺杆,此设置的目的在于,抖落的灰尘落入排渣箱内,驱动装置带动排渣螺杆转动,将灰尘自排渣口排出,便于清渣。

21.本实用新型具有如下优点:本实用新型设计合理,通过滤袋对烟气反应前除尘,活性炭层对反应后的烟气二级除尘,提高了装置对烟气的除尘效果,喷淋管底部喷头将反应液喷出到催化填料层上,与烟气快速反应,出去烟气中的氮氧化物,脱水层将脱硝后的空气中的水气除去,除雾装置进一步分离烟气所携带的液滴,保证了良好的烟气净化效果。

附图说明

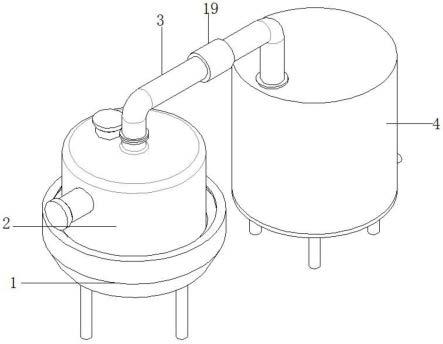

22.图1是本实用新型的结构示意图;

23.图2是图1中局部放大示意图a;

24.图中:1、反应塔;2、进风口;3、出风箱;4、导风板;5、进风箱;6、排渣箱;7、排渣螺杆;8、驱动装置;9、导风管;10、滤袋;11、风管;12、第一出风口;13、催化填料层;14、连接管;15、喷淋管;16、喷头;17、检修入口;18、排液管;19、导流台;20、脱水层;21、除雾装置;22、活性炭层;23、球状催化填料;24、第二出风口。

具体实施方式

25.下面将结合附图1-图2对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例1:

27.本实用新型通过改进在此提供一种除尘脱硝装置,包括

28.反应塔1,所述反应塔1底部设置有与之连接通的排液管18,侧面下部设置有进风口2,侧部设置有连接管14,底部设置有第二出风口24;

29.进风箱5,所述进风箱5设置在反应塔1侧面下部的进风口2处,所述进风箱5靠近进风口2位置竖直设置有将烟气导向进风箱5下部的导风板4;

30.出风箱3,所述出风箱3与进风箱5顶部连接通,出风箱3顶部设置有第一出风口12;

31.滤袋10,所述滤袋10设置在进风箱5与出风箱3连通处;

32.导风管9,所述导风管9包括在进风箱5与出风箱3外;

33.催化填料层13,所述催化填料层13设置在反应塔1内;

34.喷淋管15,所述喷淋管15设置在反应塔1内催化填料层13上方,一端穿过连接管14与反应溶液源连接通,所述喷淋管15底部设置有喷头16;

35.脱水层20,所述脱水层20设置在反应塔1内顶部;

36.除雾装置21,所述除雾装置21设置在脱水层20上方;

37.活性炭层22,所述活性炭层22设置在除雾装置21上方。

38.使用时,烟气自进风口2注入到进风箱5内,进风箱5内的导风板4将烟气导向进风箱5下部,并通过滤袋10流动到出风箱3内,滤袋10过滤烟气中的粉尘,将其阻挡在外,出风箱3内的烟气自第一出风口12,经导风管9引导,注入到反应塔1下部内,烟气自反应塔1下部流动向反应塔1顶部,喷淋管15接通反应液源,喷头16喷出反应液到催化填料层13上,烟气在催化填料层13中与反应液反应,出去氮氧化物,经脱水层20将脱硝后的空气中的水气除去,除雾装置21进一步分离烟气所携带的液滴,活性炭层22对反应后的烟气二级除尘,最后从第二出风口24排出,保证了良好的烟气净化效果。

39.实施例2:

40.在实施例1的基础上,在滤袋10内设置有与空气压缩机连接的风管11,进风箱5底部设置有排渣箱6,排渣箱6一端贯穿反应塔1并伸出反应塔1外,位于反应塔外的排渣箱6底部设置有排渣口,侧部安装有驱动装置8,排渣箱6内设置有与驱动装置8输出轴连接的排渣螺杆7。

41.在使用时,风管11将压缩空气吹入滤袋10内,造成滤袋10变形与震动,将灰尘抖落,便于滤袋10的再生清灰,抖落的灰尘落入排渣箱6内,驱动装置8带动排渣螺杆7转动,将灰尘自排渣口排出,便于清渣。

42.除上述技术方案外,还能基于上述技术方案的基础:

43.1、在反应塔1底部设置向排液管18倾斜向下的导流台19,反应后的废液沿导流台19汇向排液管18,便于废液自反应塔1底部排出。

44.2、在所述反应塔1侧部设置检修入口17,便于工作人员检修。

45.3、多层设置催化填料层13与喷淋管15,且催化填料层13交错设置,便于充分将烟气中的氮氧化物脱除,提高氮氧化物脱除率,催化填料层13内填料为球状催化填料23,增大了反应液与烟气的接触面积,反应液液在冲刷催化填料层13时,碱液从球状催化填料23空隙中流过,将氮氧化物压制,使氮氧化物充分吸收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。