1.本发明涉及离型膜生产检测技术领域,具体涉及一种双抗双硅透明离型膜质量检测装置及其检测方法。

背景技术:

2.离型膜是指表面具有分离性的薄膜,被广泛用于电子、胶粘产品、薄膜、反光材料、印刷电路板等方面,具有良好的吸附性和贴合性,而在生产中采用不同的涂布法,可以制得具有不同特性的薄膜,现如今对离型膜的要求越来越高,出现了具有多重性能的离型膜,在生产多性能的离型膜时,需要将多种材料压合在一起,同时生产后的离型膜在贴胶后,在撕下胶带的过程中对于撕扯的力有一定的要求

3.现有的检测装置在进行生产检测时,难以难以满足多性能离型膜的生产需求,在对离型膜质量进行检测时,不能能很好的保存检测材料,且检测效果也不太好。

技术实现要素:

4.针对上述技术背景提到的不足,本发明的目的在于提供一种双抗双硅透明离型膜质量检测装置及其检测方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种双抗双硅透明离型膜质量检测装置及其检测方法,包括涂胶压实机构、检测机构、切割机构、支撑机构和收卷机构,所述涂胶压实机构侧方设置有支撑机构,支撑机构上设置有切割机构,切割机构上设置有检测机构,支撑机构侧方设置有收卷机构;

7.所述收卷机构包括两个收卷座,收卷座上表面设置有收卷固定块,收卷座上转动连接有收卷辊,收卷座右侧设置有驱动电机,驱动电机输出端设置有连接器,连接器和收卷辊连接。

8.进一步的,所述涂胶压实机构包括胶水箱,胶水箱上表面设置有胶水泵,胶水泵右侧连接有胶水管,胶水管为硬质材料,胶水箱靠近胶水管的侧方设置有两个对称分布的上胶座,上胶座之间转动连接有两个上胶辊,上胶辊侧方设置有上胶头,上胶头设置在胶水管上,上胶头靠近上胶辊的一侧上部开有上涂胶面,上胶头靠近上胶辊一侧的下部开有下涂胶面,上胶座前方侧面设置有两个对称分布的压紧座,压紧座之间转动连接有两个压紧辊。

9.进一步的,所述上胶头两侧设置有两个对称分布的上回收头,上回收头下方设置有下回收头,上回收头上表面开有向内侧倾斜的上回收斜面,上回收头靠近上胶辊的侧面设置有重复涂抹面,下回收头下表面设置有倾斜的下回收斜面,下回收头下方设置有回收槽。

10.进一步的,所述支撑机构包括设置在压紧辊前方的工作台,工作台上设置有两个平行分布的滑道,工作台上表面靠近边缘的位置设置有驱动气缸。

11.进一步的,所述切割机构包括和驱动气缸输出端固定连接的升降底座,升降底座可在滑道之间滑动,升降底座中部固定有立柱,立柱顶部固定有固定台,固定台下表面固定

有两个平行分布的伸缩缸,伸缩缸输出端固定有升降台,升降台和立柱滑动连接。

12.进一步的,所述升降底座远离驱动气缸的一侧固定有切割底座,切割底座上表面开有四个阵列分布的固定孔,升降台远离驱动气缸的侧面固定有切割台,切割台下表面两侧设置有切刀,切割台远离驱动气缸的位置开有检测槽,切割台下表面设置有四个阵列分布的固定头,固定头和固定孔配合。

13.进一步的,所述检测机构包括设置在切割台上表面的两个检测座,检测座之间转动连接有齿轮,检测座外侧设置有电机,齿轮下方设置有齿条,齿条右端固定连接有恒压气缸,恒压气缸右侧设置有检测杆。

14.进一步的,所述恒压气缸上表面设置有进气管,恒压气缸远离齿条的一侧设置有安装槽,恒压气缸下表面开有恒压腔,恒压气缸下表面设置有密封盖,密封盖下方设置有压紧座,压紧座下方转动连接有恒压轮,压紧座上表面设置有滑动杆,滑动杆和密封盖滑动连接,滑动杆上端设置有滑块,滑块和恒压腔配合,安装槽上端固定连接有贴胶伸缩缸,贴胶伸缩缸下表面连接有伸缩杆,伸缩杆下端固定连接有贴胶组件,贴胶组件下表面设置有贴胶头。

15.进一步的,所述检测杆靠近上端的侧面设置有两个滑动杆,滑动杆上设置有弹簧,滑动杆远离检测杆的一端滑动连接有辅助固定座,辅助固定座固定在贴胶伸缩缸上表面,检测杆下端侧面转动连接有收胶辊,检测杆侧面设置有检测电机,检测电机输出端和收胶辊固定连接。

16.本发明的有益效果:

17.1、本发明设计的涂胶压实机构具有胶水回收的功能,可以有效减少胶水浪费,同时回收胶水的过程中也能保证上胶辊边缘位置的胶水充足,避免离型膜边缘位置出现粘合不牢固的问题。

18.2、本发明设计的检测机构可以实现贴胶带,并利用恒定压力压紧胶带,然后再测试取下胶带的力,判断离型膜是否合格,测试后的离型膜按照顺序固定在切割底座上,便于后续进行其它测试。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

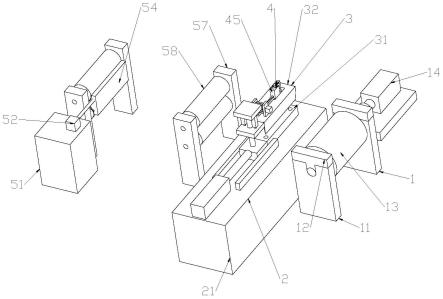

20.图1是本发明的结构示意图;

21.图2是涂胶压实机构的结构示意图;

22.图3是涂胶组件的结构示意图;

23.图4是上胶头的局部结构示意图;

24.图5是支撑机构的结构示意图;

25.图6是切割机构的结构示意图;

26.图7是切割座的下部结构示意图;

27.图8是检测机构的整体结构示意图;

28.图9是检测机构的的局部结构示意图;

29.图10是检测机构的的局部爆炸示意图;

30.图11是检测机构侧方的结构示意图;

31.图12是收卷机构的结构示意图。

32.图中标号说明:

33.1、收卷机构;11、收卷座;12、收卷固定块;13、收卷辊;14、驱动电机;15、连接器;2、支撑机构;21、工作台;22、驱动气缸;23、滑道;3、切割机构;31、切割底座;311、固定孔;32、升降底座;33、立柱;34、升降台;35、伸缩缸;36、固定台;37、切割台;371、切刀;372、固定头;373、检测槽;4、检测机构;41、检测座;42、齿轮;43、齿条;44、电机;45、恒压气缸;451、进气管;452、恒压腔;453、密封盖;454、安装槽;455、贴胶伸缩缸;456、伸缩杆;457、贴胶组件;4571、贴胶头;46、检测杆;461、滑动杆;462、弹簧;463、辅助固定座;464、收胶辊;467、检测电机;47、压紧座;471、压紧轮;472、滑动杆;473、滑块;5、涂胶压实机构;51、胶水箱;52、胶水泵;53、胶水管;54、上胶头;541、上回收头;5411、上回收斜面;5412、重复涂抹面;542、下回收头;5421、下回收斜面;5422、回收槽;543、上涂胶面;544、下涂胶面;55、上胶辊;56、上胶座;57、压紧座;58、压紧辊。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.一种双抗双硅透明离型膜质量检测装置及其检测方法,包括涂胶压实机构5、检测机构4、切割机构3、支撑机构2和收卷机构1。涂胶压实机构5侧方设置有支撑机构2,支撑机构2上设置有切割机构3,切割机构3上设置有检测机构4,支撑机构2侧方设置有收卷机构2。

37.如图1、12所示,收卷机构1包括两个收卷座11,收卷座11上表面设置有收卷固定块12,收卷座11上转动连接有收卷辊13,收卷座11右侧设置有驱动电机14,驱动电机14输出端设置有连接器15,连接器15和收卷辊13连接。涂胶压实机构将双层的双抗双硅透明离型膜压制成型后,输送至收卷辊13进行收卷。收卷完成后可以拆下收卷固定块12,更换新的收卷辊13。

38.如图1、2、3、4所示,涂胶压实机构5包括胶水箱51,胶水箱51上表面设置有胶水泵52,胶水泵52右侧连接有胶水管53,胶水管53为硬质材料,胶水箱51靠近胶水管53的侧方设置有两个对称分布的上胶座56,上胶座56之间转动连接有两个上胶辊55,上胶辊55侧方设置有上胶头54,上胶头54设置在胶水管53上,上胶头54靠近上胶辊55的一侧上部开有上涂胶面543,上胶头54靠近上胶辊55一侧的下部开有下涂胶面544,上胶座56前方侧面设置有两个对称分布的压紧座57,压紧座57之间转动连接有两个压紧辊58,上胶辊55和压紧辊58的动力部分为现有技术,在本发明中不再赘述。

39.上胶头54两侧设置有两个对称分布的上回收头541,上回收头541下方设置有下回收头542。上回收头541上表面开有向内侧倾斜的上回收斜面5411,上回收头541靠近上胶辊55的侧面设置有重复涂抹面5412。下回收头542下表面设置有倾斜的下回收斜面5421,下回收头542下方设置有回收槽5422,回收槽5422可将刮来下的胶水重新送入上胶头54进行重复利用。提高了胶水利用率,降低了成本,且防止上胶辊55边缘位置胶水不足。

40.如图1、5所示,支撑机构2包括设置在压紧辊58前方的工作台21,工作台21上设置有两个平行分布的滑道23,工作台21上表面靠近边缘的位置设置有驱动气缸22。

41.如图1、5、6、7所示,切割机构3包括和驱动气缸22输出端固定连接的升降底座32,升降底座32可在滑道23之间滑动,升降底座32中部固定有立柱33,立柱33顶部固定有固定台36,固定台36下表面固定有两个平行分布的伸缩缸35,伸缩缸35输出端固定有升降台34,升降台34和立柱33滑动连接。

42.升降底座32远离驱动气缸22的一侧固定有切割底座31,切割底座31上表面开有四个阵列分布的固定孔311,升降台34远离驱动气缸22的侧面固定有切割台37,切割台37下表面两侧设置有切刀371,切割台37远离驱动气缸22的位置开有检测槽373,切割台37下表面设置有四个阵列分布的固定头372,固定头372和固定孔311配合。通过驱动气缸22可以将切割台37和切割底座31移动至双抗双硅透明离型膜之间,然后驱动伸缩缸35驱动切割台37下移,完成对离型膜的切割取样,此时固定头372和固定孔311配合,实现对离型膜的固定。

43.如图1、8、9、10、11所示,检测机构4包括设置在切割台37上表面的两个检测座41,检测座41之间转动连接有齿轮42,检测座41外侧设置有电机44,齿轮42下方设置有齿条43,齿条43右端固定连接有恒压气缸45,恒压气缸45右侧设置有检测杆46,通过齿轮42齿条43传动可以驱动恒压气缸45和检测杆46在检测槽373内滑动。

44.恒压气缸45上表面设置有进气管451,恒压气缸45远离齿条43的一侧设置有安装槽454,恒压气缸45下表面开有恒压腔452,恒压气缸45下表面设置有密封盖453,密封盖453下方设置有压紧座47,压紧座47下方转动连接有恒压轮471,压紧座47上表面设置有滑动杆472,滑动杆472和密封盖453滑动连接,滑动杆472上端设置有滑块473,滑块473和恒压腔452配合。安装槽454上端固定连接有贴胶伸缩缸455,贴胶伸缩缸455下表面连接有伸缩杆456,伸缩杆456下端固定连接有贴胶组件457,贴胶组件457下表面设置有贴胶头4571。恒压气缸45通气后,可以使恒压轮471以恒定的压力压实贴上去的胶带,防止由于压实的力度不足影响后续的测量结果。

45.检测杆46靠近上端的侧面设置有两个滑动杆461,滑动杆461上设置有弹簧462,滑动杆461远离检测杆46的一端滑动连接有辅助固定座463,辅助固定座463固定在贴胶伸缩缸455上表面。检测杆46下端侧面转动连接有收胶辊464,检测杆46侧面设置有检测电机467,检测电机467输出端和收胶辊464固定连接。

46.工作原理如下:

47.本发明工作时首先利用涂胶压实机构5将成型后的两片双抗双硅透明离型膜进行涂胶,然后压合在一起,压合后的双抗双硅透明离型膜通过收卷机构1进行收卷,当收卷完成后,利用支撑机构2将切割机构3移动至正对双抗双硅透明离型膜的位置,然后通过伸缩缸35驱动切割台37对双抗双硅透明离型膜进行切割取样,取样后的切割机构3返回原位,然后通过齿轮齿条传动,使检测机构4的贴胶组件457在离型膜上贴胶带,然后用恒压轮471压

紧胶带。当检测杆46靠近检测槽373内壁时,检测杆46和恒压气缸45靠近,带动上胶头54向收胶辊464靠近,此时驱动贴胶伸缩缸455收缩,可以使贴胶头4571将胶带贴在收胶辊464上,贴胶完成后,贴胶组件457可以切断胶带,等待下一次贴胶任务,静置一段时间后,检测机构4驱动检测杆46返回原位,此时检测电机467驱动收胶辊464转动,将胶带从离型膜上取下,检测电机467可以记录转动阻力,进而计算出取下胶带的力,判断离型膜质量是否合格。

48.有益效果如下:

49.本发明设计的涂胶压实机构具有胶水回收的功能,可以有效减少胶水浪费,同时回收胶水的过程中也能保证上胶辊55边缘位置的胶水充足,避免离型膜边缘位置出现粘合不牢固的问题。

50.本发明设计的检测机构4可以实现贴胶带,并利用恒定压力压紧胶带,然后再测试取下胶带的力,判断离型膜是否合格,测试后的离型膜按照顺序固定在切割底座31上,便于后续进行其它测试。

51.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。