1.本发明涉及盾构施工智能化建设技术领域,具体涉及一种盾构机姿态自动控制仿真系统。

背景技术:

2.目前国内各大城市中,地铁建设已经成为市政交通建设的关键部分,现有的地铁隧道挖掘方案多采用盾构机来施工,然而由于城市地下具有错综复杂的建筑基础以及复杂的管线,施工面临的地质条件错综复杂,这就使得盾构机司机具备丰富的施工经验以及较高的专业素养,为了培养出专业的盾构司机,需要研发盾构机模拟驾驶的操作平台用于进行盾构驾驶教学;并用于模拟产生环境对盾构机产生的作用效果,使仿真更具有实际效果和意义。

技术实现要素:

3.针对现有技术中的上述不足,本发明提供了一种盾构机姿态自动控制仿真系统,通过构建基于盾构机数学模型的盾构姿态自动控制仿真系统,解决了现有盾构姿态自动控制算法验证成本高,耗时长的问题,并通过构建基于盾体-土体动态作用模型的基于盾体-土体动态作用模型的土体环境模块,结合各模块间的数据传输合理反映盾构机运动过程盾体所受阻力,阻力矩的情况。

4.为了达到上述发明目的,本发明采用的技术方案为:

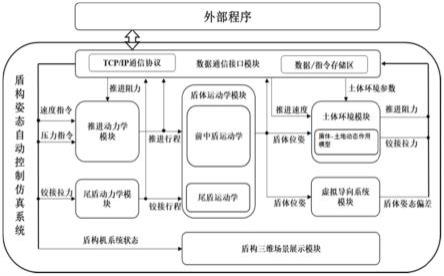

5.一方面,一种盾构机姿态自动控制仿真系统,包括:数字通信接口模块、推进动力学模块、盾体运动学模块、尾盾动力学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块以及盾构三维场景展示模块;

6.其中,数字通信接口模块分别与推进动力学模块、尾盾动力学模块、盾体运动学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块以及盾构三维场景展示模块连接;用于接收并存储推进动力学模块、尾盾动力学模块、盾体运动学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块的输出数据;并为各模块提供基础数据支撑;

7.推进动力学模块与盾体运动学模块连接;用于根据数字通信接口模块传输的数据计算盾构机油缸的推进行程,并将推进行程传输到盾体运动学模块;

8.尾盾动力学模块与盾体运动学模块连接;用于接收数字通信接口模块传输数据,并根据传输数据计算铰链行程;并将铰链行程传输到盾体运动学模块;

9.盾体运动学模块与基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块连接;用于接收推进行程与铰链行程,并根据推进行程与铰链行程计算盾体实时位姿,并将盾体实时位姿传输给基于盾体-土体动态作用模型的土体环境模块与虚拟导向系统模块;

10.基于盾体-土体动态作用模型的土体环境模块,用于根据盾体实时位姿计算土体

环境对推进油缸的推进阻力以及铰接拉力;

11.虚拟导向系统模块,用于盾体实时位姿计算盾体姿态偏差;

12.盾构三维场景展示模块,用于根据推数字通信接口模块的输出参数,进行三维建模,并对盾构机运动过程进行可视化展示。

13.本发明具有以下有益效果:

14.构建数字通信接口模块、推进动力学模块、盾体运动学模块、尾盾动力学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块以及盾构三维场景展示模块,组建盾构机姿态自动控制仿真系统;本发明基于盾体-土体间的动态作用构建基于盾体-土体动态作用模型的土体环境模块,并结合各模块间的数据传输合理反映盾构机运动过程盾体所受阻力,阻力矩的情况;并通过数字通信接口模块预留外部的数据/控制接口,通过外部控制信号完善对基于盾构姿态自动控制的仿真测试,为盾构姿态自动控制算法的设计与验证提供了一个低成本,高效率,高可靠性的实现方案,并实时可视化展示盾构机的运动过程。

附图说明

15.图1为本发明实施例提供的一种盾构机姿态自动控制仿真系统的结构示意图;

16.图2为本发明实施例中基于推进阻力的盾体-土体动态作用关系示意图;

17.图3为本发明实施例中基于铰链拉力的盾体-土体动态作用关系示意图;

18.图4为本发明实施例中盾体运动学模块的结构示意图;

19.图5为本发明实施例中前中盾运动学子模块的结构示意图;

20.图6为本发明实施例中尾盾运动学子模块的结构示意图;

21.图7为本发明实施例中基于盾体-土体动态作用模型的土体环境模块的结构示意图;

22.图8为本发明实施例中铰链拉力计算子模块的结构示意图;

23.图9为本发明实施例中推进阻力计算子模块的结构示意图;

24.图10为本发明实施例中盾构机三维可视化线性框图。

具体实施方式

25.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

26.如图1所示,本发明实施例提供一种盾构机姿态自动控制仿真系统,包括:数字通信接口模块、推进动力学模块、盾体运动学模块、尾盾动力学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块以及盾构三维场景展示模块;

27.其中,数字通信接口模块分别与推进动力学模块、尾盾动力学模块、盾体运动学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块以及盾构三维场景展示模块连接;用于接收并存储推进动力学模块、尾盾动力学模块、盾体运动学模块、基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块的输出数据;并为各模块提供基

础数据支撑;

28.本发明实施例中,数字通信接口模块为盾构机姿态自动控制仿真系统提供与外部程序的通信途径,外部程序通过向数字通信接口模块提供基础数据,来实现对盾构机的控制或仿真参数的设置,其中,外部程序为本发明实施例提供给的盾构机姿态自动控制仿真系统提供包括:推进启动、推进模式选择、整体推进速度给定百分比、压力给定百分比、推进速度给定百分比等数据,并存于数字通信接口模块的数据/指令存储区,其存储数据详如表1-4所示;其中各类型数据均对应一个固定的存储地址。

29.表1为盾构机系统存储区的控制输入数据

[0030][0031][0032]

表2土体环境参数存储区的土地模型参数

[0033]

土体模型参数类型状态输出数据类型地基基床系数环境阻力盾构机挤压土体所受到的粘滞系数铰接拉力等效的摩擦系数预留的状态输出存储区水土压压强相关参数 推进阻力系数 [0034]

表3虚拟导向系统存储区的状态输出数据类型

[0035]

状态输出数据类型前盾趋向水平/垂直偏差盾尾趋向水平/垂直偏差盾首中心水平/垂直偏差盾中中心水平/垂直偏差盾尾中心水平/垂直偏差当前推进里程当前推进环号前中盾位姿尾盾位姿

[0036]

表4盾构三维场景展示存储区

[0037][0038][0039]

推进动力学模块与盾体运动学模块连接;用于根据数字通信接口模块传输的数据计算盾构机油缸的推进行程,并将推进行程传输到盾体运动学模块;

[0040]

本发明实施例中,推进动力学模块根据数据/指令存储区中的压力指令和速度指令,以及基于盾体-土体动态作用模型的土体环境模块计算所得的推进阻力(即虚拟压力传感器测得的压力),结合推进动力学方程,即可求解出虚拟盾构机油缸的推进行程,推进速度,最后将油缸的推进行程输入到盾体运动学模块中前中盾运动学方程,并保存到数据/指令存储区。

[0041]

尾盾动力学模块与盾体运动学模块连接;用于接收数字通信接口模块传输数据,并根据传输数据计算铰链行程;并将铰链行程传输到盾体运动学模块;

[0042]

本实施例中,尾盾动力学模块根据数据/指令存储区中的铰接状态输入信号(保持、释放、拖拉),以及基于盾体-土体动态作用模型的土体环境模块计算所得的盾尾拉力,结合盾尾动力学方程,即可求解出实时铰接行程,最后将铰接行程输入到盾体运动学模型中尾盾运动学方程,并保存到数据/指令存储区。

[0043]

盾体运动学模块与基于盾体-土体动态作用模型的土体环境模块、虚拟导向系统模块连接;用于接收推进行程与铰链行程,并根据推进行程与铰链行程计算盾体实时位姿,并将盾体实时位姿传输给基于盾体-土体动态作用模型的土体环境模块与虚拟导向系统模块;

[0044]

本发明实施例中,盾体运动学模块根据推进动力学模块输出的油缸推进行程,结合前中盾运动学方程,即可求解出虚拟盾构机前中盾盾体在城市坐标系下的实时位姿pf;同样的,根据尾盾动力学模块输出的铰接行程,结合尾盾运动学方程,即可求解出虚拟盾构机尾盾在城市坐标系下的实时位姿pe;前中盾位姿和尾盾位姿共同被称为盾体实时位姿,最后盾体实时位姿将被保存到数据/指令存储区,并被输入到虚拟导向系统模块用于计算盾体各个标志点相对于期望隧道中心轴线的姿态偏差,同时也被输入到基于盾体-土体动态作用模型的土体环境模块用于计算土体环境对推进油缸和铰接油缸分别产生的推进阻力与盾尾拉力。

[0045]

基于盾体-土体动态作用模型的土体环境模块,用于根据盾体实时位姿计算土体环境对推进油缸的推进阻力以及铰接拉力;

[0046]

本发明实施例中,基于盾体-土体动态作用模型的土体环境模块的作用是根据盾

体运动学模块计算出的盾体实时位姿以及推进油缸的推进速度,结合盾体-土体动态作用模型,计算土体环境对推进油缸的推进阻力以及铰接拉力。

[0047]

本发明中的盾体-土体动态作用模型在静态温克尔弹性地基模型的基础上,将原本弹簧地基模型改进为弹簧阻尼地基模型,从而有效反映盾体-土体之间的作用关系,其中温克尔弹性地基模型给出了地基反力与地基压缩量之间的关系,其将地基等效为多个独立且互不影响的弹簧,该模型适合于对盾体进行静态的受力分析;但是针对盾构推进时的动态情况,土体存在一定的流动性。

[0048]

本实施例中,计算土体环境对推进油缸的推进阻力的原理,如图2所示,为水平方向和垂直方向转弯或纠偏过程中土体与盾体的作用力示意图,其中盾体轴向所受到的总的环境阻力为f

ss

,盾体受到的总的环境力矩为τ

sr

,盾体旋转中心相对于前中盾坐标系的位置为cr,重心相对于前中盾坐标系的位置为cg;对于垂直方向,由于刀盘上下部水土压分布不均匀,压力差会对盾体产生一个阻力矩τ

sp

,除此之外,盾构机自身的重力也会产生一个相应的力矩τg,结合盾体轴向所受到的总的环境阻力为f

ss

,盾体受到的总的环境力矩为τ

sr

,结合力和力矩平衡方程,可以得到各组油缸所受到的环境阻力f

et

;

[0049]

盾尾通过铰接油缸与中盾相连,盾尾在摩擦力的作用下,会对铰接油缸产生相应的拉力,从而拉动铰接油缸伸出缸壳;因此本发明实施例中计算土体环境对推进油缸的铰接拉力的原理,如图3所示,为尾盾-环境-中盾的作用关系,其中f

ess

为环境对盾尾的拉力,包含盾尾与管片,土体之间的摩擦力等,τ

esr

为环境对盾尾的扭矩,盾尾对应一个旋转中心c

er

;通过f

ess

和τ

esr

即可计算出环境对铰接油缸拉力。

[0050]

虚拟导向系统模块,用于根据盾体实时位姿计算盾体姿态偏差。

[0051]

本发明实施例中,虚拟导向系统模块的作用是根据盾体运动学模块计算出的盾体实时位姿,以及仿真系统中建立的盾构施工任务信息(即盾构机基础信息),通过几何关系的求解,计算得到与真实盾构导向系统物理含义一致的数据(包括盾首偏差,盾尾偏差等),并将计算出的数据存储到数据/指令存储区,具体的输出数据类型如表3所示。

[0052]

盾构三维场景展示模块,用于根据数字通信接口模块的输出参数,进行三维建模,并对盾构机运动过程进行可视化展示。

[0053]

本发明实施例中,盾构三维场景展示模块的作用是对数据/指令存储区中虚拟盾构机盾体实时位姿,推进油缸的推进行程,推进速度,铰接油缸的行程,施工场景信息进行可视化展示。其技术原理如下:通过solidworks对盾构机进行三维建模,然后导出盾构机各个模块的stl文件,在开源机器人仿真环境中导入各个机构的三维模型并创建各个推进油缸的移动关节,从而实现虚拟盾构机的可视化;结合盾构机运动学模型与动力学模型得到的盾构机位姿与推进油缸的相关数据,并可实时的将盾构机的运动过程进行可视化展示。

[0054]

优选地,推进动力学模块具体为:

[0055]

接收数字通信接口模块传输的压力指令、速度指令及推进阻力,利用推进动力学方程计算盾构机油缸的推进行程,并将推进行程传输到盾体运动学模块;其推进动力学方程表示为:

[0056][0057]

其中,mc为活塞盾体中质量矩阵,bc为盾体与土体负载之间的粘性阻尼系数,kc为

活塞盾体中负载的刚度系数,xc为盾构机油缸的实际行程,即为盾构机油缸的推进行程,f

l

为推进阻力,ac为盾构机油缸中各分区总的油缸横截面,pc为盾构机油缸的油压。

[0058]

其中,推进行程的计算式表示为:

[0059][0060]

其中,ts表示单步计算的时间周期,xc[t]表示当前t时刻的推进行程,vc[t-ts]表示t-ts时刻油缸的伸出速度,ac[t-ts]表示t-ts时刻油缸伸出加速度,xc[t-ts]为t-ts时刻推进油缸行程。

[0061]

优选地,尾盾动力学模块具体为:

[0062]

接收数字通信接口模块传输的铰链状态输入信号及盾尾拉力,并结合尾盾动力学模型计算实时铰链行程;并将铰链行程传输到盾体运动学模块。

[0063]

其中,尾盾动力学模型计算式表示为:

[0064][0065]

其中,xj为铰接油缸的行程,f

sj

为铰接油缸的拉力,mj为盾尾等效到铰接油缸的等效质量矩阵,bj为铰接油缸的阻尼系数,kj为铰接油缸的弹簧系数,fe为盾尾拉力,xj为铰接油缸的位移向量,当铰接油缸为保持模式时,xj为铰接油缸的实际行程;

[0066]

本发明实施例中,铰接行程表示为:

[0067][0068]

其中,ts表示单步计算的时间周期,xj[t]表示当前t时刻的铰接行程,vc[t-ts]表示t-ts时刻油缸的伸出速度,aj[t-ts]表示t-ts油缸伸出加速度。

[0069]

如图4所示,优选地,盾体运动学模块具体:

[0070]

包括前中盾运动学子模块与尾盾运动学子模块;

[0071]

其中,前中盾运动学子模块,用于根据推进动力学模块输出的盾构机油缸的推进行程计算前中盾实时位姿;

[0072]

如图5所示,优选地,前中盾运动学子模块具体包括:

[0073]

盾体刀盘中心位置向量计算单元,用于根据推进动力学模块输出的盾构机油缸的推进行程计算当前环号对应的管片坐标系下盾体刀盘中心位置向量,其计算式表示为:

[0074]

[0075]

其中,

bn

pc为当前环号对应的管片坐标系下盾体刀盘中心位置向量,h为前中盾盾体的长度,xc为上下左右四组推进油缸的平均行程,θ、ψ分别为盾体相对于当前环号对应的管片坐标系的水平偏转角和垂直偏转角,满足:x

ci

,=1,

…

,4分别为右下左上四组油缸的行程,l

ac

,l

bd

分别为左右两组油缸距离和上下两组油缸的距离;sin(.)为正弦函数,cos(.)为余弦函数;

[0076]

位移向量计算单元,用于根据当前环境坐标系下盾体刀盘中心位置向量计算刀盘中心在城市坐标系下的位移向量,其计算式表示为:

[0077][0078]

其中,wpc为刀盘中心在城市坐标系下的位移向量,为当前环境坐标系相对于城市坐标系的旋转矩阵,wp

bn

为当前环号对应的管片坐标系原点在城市坐标系位置向量;

[0079]

第一旋转参数计算单元,用于计算盾体相对于城市坐标系的旋转参数,其计算式表示为:

[0080][0081]

其中,为盾体相对于城市坐标系的旋转参数,为当前环号对应的管片坐标系相对于城市坐标系的旋转矩阵,为盾体相对于当前环号对应的管片坐标系的实时姿态,满足:

[0082]

旋转四元数计算单元,用于根据旋转参数构建盾体相对于城市坐标系的旋转四元数,其计算式表示为:

[0083][0084]

其中,wqf为旋转四元数,dcm2quat(.)为旋转矩阵转四元数函数;

[0085]

前中盾实时位姿计算单元,用于根据旋转四元数与位移向量计算前中盾实时位姿,其计算式表示为:

[0086][0087]

其中,pf为前中盾实时位姿。

[0088]

尾盾运动学子模块,用于根据尾盾动力学模块输出的实时铰链行程计算尾盾在城市坐标系下的实时位姿。

[0089]

如图6所示,优选地,尾盾运动学子模块具体包括:

[0090]

第一位置向量计算单元,用于计算盾尾在前中盾坐标系下的位置向量,其计算式

表示为:

[0091][0092]

其中,cpe为盾尾在前中盾坐标系下的位置向量,x

ji

,i=1,

…

,4分别表示右下左上四组铰接油缸的行程,θ

j1

,ψ

j1

分别为尾盾相对于前中盾的水平偏转角和垂直偏转角,he为尾盾盾体的长度;

[0093]

第二位置向量计算单元,用于根据盾尾在前中盾坐标系下的位置向量计算盾尾中心相对于城市坐标系的位置向量,其计算式表示为:

[0094][0095]

其中,wpe为盾尾中心相对于城市坐标系的位置向量,wpc为刀盘中心在城市坐标系下的位移向量,为前中盾相对于城市坐标系的旋转矩阵,cpe为盾尾在前中盾坐标系下的位置向量;

[0096]

实时位姿计算单元,用于计算尾盾相对于前中盾坐标系的实时位姿,其计算式表示为:

[0097][0098]

其中,为尾盾相对于前中盾坐标系的实时位姿,θ

j1

,ψ

j1

分别表示尾盾相对于前中盾的水平偏转角和垂直偏转角,满足:中盾的水平偏转角和垂直偏转角,满足:其中x

ji

,i=1,

…

,4分别表示右下左上四组铰接油缸的行程,l

acj

,l

bdj

分别表示左右两组铰接油缸距离和上下两组铰接油缸的距离

[0099]

第二旋转参数计算单元,用于根据尾盾相对于前中盾坐标系的实时位姿计算尾盾相对于城市坐标系的旋转参数,其计算式表示为:

[0100][0101]

其中,为尾盾相对于城市坐标系的旋转参数;

[0102]

第三旋转参数计算单元,用于根据尾盾相对于城市坐标系的旋转参数计算城市坐标系到盾尾坐标系的旋转参数,其计算式表示为:

[0103]

[0104]

其中,wqe为城市坐标系到盾尾坐标系的旋转参数,dcm2quat(.)为旋转矩阵转四元数函数;

[0105]

尾盾实时位姿计算单元,用于根据城市坐标系到盾尾坐标系的旋转参数与盾尾中心相对于城市坐标系的位置向量计算尾盾在城市坐标系下的实时位姿,其计算式表示为:

[0106][0107]

其中,pe为尾盾在城市坐标系下的实时位姿。

[0108]

如图7所示,优选地,基于盾体-土体动态作用模型的土体环境模块具体包括:

[0109]

铰链拉力计算子模块,用于根据盾体运动学模块输出的盾体实时位姿结合盾体-土体动态作用模型计算铰接拉力;

[0110]

如图8所示,优选地,铰链拉力计算子模块具体包括:

[0111]

土体抗力力矩计算单元,用于利用盾体-土地动态作用模型根据盾体运动学模块输出的盾体实时位姿,计算盾尾的土体抗力力矩,其计算式表示为:

[0112][0113]

其中,τ

esr

为盾尾的土体抗力力矩,s

e2

为盾尾头部中点里程,zj(s),分别为盾尾压缩土体量和压缩土体量的变化量,k为地基基床系数矩阵,d为盾构机挤压土体所受到的粘滞系数,max(.)为最值函数;

[0114]

轴向阻力计算单元,用于根据推进油缸的推进速度计算盾尾受到的轴向阻力,其计算式表示为:

[0115][0116]

其中,f

ess

为盾尾受到的轴向阻力,n为总的油缸分组个数,v

t

为推进油缸的推进速度,μ为摩擦系数,f2为尾盾侧边所受到的水土压力;

[0117]

环境拉力计算单元,用于根据盾尾的土体抗力力矩构建第二扭矩平衡方程,计算各组铰接油缸所受环境拉力,其第二扭矩平衡方程表示为:

[0118][0119]

其中,f

ej1

为尾盾所受力矩折算到各组铰接油缸上面的拉力值,作为各组铰接油缸所受环境拉力,l

ej1

为各组铰接油缸对应的力臂;

[0120]

铰链拉力计算单元,用于根据各组铰接油缸所受环境拉力与轴向阻力计算铰链拉力,其计算式表示为:

[0121]fej

=f

ej1

f

ess

[0122]

其中,f

ej

为铰链拉力。

[0123]

推进阻力计算子模块,用于根据盾体运动学模块输出的盾体实时位姿结合盾体-土体动态作用模型计算推进阻力;

[0124]

如图9所示,优选地,推进阻力计算子模块具体包括:

[0125]

刀盘中心历史位置轨迹计算单元,用于构建刀盘中心历史轨迹的插值函数,并结合历史盾体实时位姿计算刀盘行进轨迹点,得到前中盾坐标系下刀盘中心历史位置轨迹,其中前中盾坐标系下刀盘中心历史位置轨迹的计算式表示为:

[0126][0127]

其中,cx

ct

(s)为前中盾坐标系下刀盘历史位置轨迹,即表示盾构机各个方向投影面的面积,s

e1

为盾尾尾部中点里程,x

ct

(s)为插值后的刀盘位置函数,为盾体相对于世界坐标系的旋转矩阵,(.)-1

为矩阵求逆函数;

[0128]

本发明实施例中,插值后的刀盘位置函数x

ct

(s)表示为:

[0129][0130]

其中,x

ct

(s)为刀盘中心的x坐标值关于刀盘里程的函数,y

ct

(s)为刀盘中心的y坐标值关于刀盘里程的函数,z

ct

(s)为刀盘中心的z坐标值关于刀盘里程的函数,为当前刀盘里程。

[0131]

土体压缩量计算单元,用于根据前中盾坐标系下刀盘中心历史位置轨迹计算盾体里程处对土体压缩量,其中盾体里程处对土体的压缩量的计算式表示为:

[0132][0133]

其中,z(s)为盾体里程s处对土体的压缩量,z1(s)为水平方向上土体压缩量,z2(s)为垂直方向上土体压缩量,分别为前中盾坐标系下历史位置轨迹在水平方向与垂直方向上坐标值,r为前中盾的外壳半径,sgn(.)为阶跃函数,arccos(.)为反余弦函数;

[0134]

压缩变化量计算单元,用于根据盾体里程对土体的压缩量计算压缩变化量,计算式表示为:

[0135][0136]

其中,为压缩变化量;

[0137]

盾体-土地动态系统单元,用于利用温克尔弹性地基原理,根据压缩量及压缩变化

量计算推进过程中受到侧边土体抗力产生的力矩,得到侧边抗力力矩,其计算式表示为:

[0138][0139]

其中,τ

sr

为推进过程中受到侧边土体抗力产生的力矩,作为侧边抗力力矩,c(.)为单位转换矩阵,即为盾构机各个方向上的投影面的面积,k为地基基床系数矩阵,d为盾构机挤压土体所受到的粘滞系数;s0为中盾尾部中心的里程,sc为刀盘中心的里程;l(s)为前中盾上里程为s的各个受力点相对于等效旋转中心的力臂;

[0140]

本发明实施例中,温克尔弹性地基模型,具体为通过:假设地基表面任一点的压力强度与该点的沉降成正比,即p=ks;式中p为地基表面某点单位面积上的压力;s为相应点的竖向位移;k为地基反力系数,又称基床系数。

[0141]

重力扭矩计算单元,用于根据预设条件计算重力扭矩,其计算式表示为:

[0142]

τg=gs·

lg[0143]

其中,τg为重力扭矩,gs为前中盾与刀盘等效的重力中心。lg为盾体重心相对于转动中心的力臂;

[0144]

本发明实施例中,在假设盾体的中心位于cg处,且盾体的转动中心和盾体的重心不重合的条件下计算计算重力扭矩。

[0145]

等效阻力计算单元,用于根据重力扭矩与侧边抗力力矩构建第一扭矩平衡方程,得到总环境扭矩对各推进油缸的等效阻力,其第一扭矩平衡方程表示为:

[0146][0147]

其中,f

et1,i

为盾体所受阻力矩折算到第i组推进油缸上面的阻力值,作为总环境扭矩对推进油缸的等效阻力,l

et1,i

为第i组推进油缸对应的力臂,n为推进油缸的分组个数;

[0148]

盾体轴向所受阻力计算单元,用于计算盾体轴向所受阻力,其计算式表示为:

[0149]fss

=f

e1

f

e2

f

e3

[0150][0151]fe2

=∫δsprds/n

[0152][0153]

其中,f

ss

为盾体轴向所受阻力,f

e1

为推进过程中受到的摩擦力,包含牵引力,μ为摩擦系数,f1为盾体所受到水土压等压力的总和,f

e2

为静止水土压对各组油缸产生的轴向作用力,δs为刀盘面面积微元,pr为刀盘面所受水土压的压强函数,f

e3

代表在盾体推进过程到盘面所受前方土体产生的动态阻力,v

t

为推进油缸的推进速度,α为阻力系数;

[0154]

推进阻力计算单元,用于利用盾体轴向所受阻力及总环境扭矩对各推进油缸的等效阻力,计算推进阻力,其计算式表示为:

[0155]fet

=f

ss

f

et1

[0156]

其中,f

et

为推进阻力,f

et1

为总环境扭矩对各推进油缸的等效阻力。

[0157]

本发明实施例中,虚拟导向系统模块的计算过程包括以下步骤:

[0158]

a1、利用线性插值法根据隧道期望中心轴线的勘测坐标,计算隧道期望中心轴线的插值函数;

[0159]

a2、利用隧道期望中心轴线的插值函数分别计算当前刀盘里程与盾尾里程;计算式表示为:

[0160][0161][0162]

其中,sc,se分别为当前刀盘里程与盾尾里程,wpe为盾尾中心位置,wpc为刀盘中心位置,x

dta

(s)为隧道期望中心轴线的插值函数,为最小值计算函数,||.||为2范数;

[0163]

a3、利用隧道期望中心轴线的插值函数分别前中盾坐标系、盾尾坐标系下期望轴线的函数值,计算式表示为:

[0164][0165][0166]

其中,cx

cdta

(s)、ex

edta

(s)分别为前中盾坐标系、盾尾坐标系下期望轴线的函数值,为盾体相对于世界坐标系的旋转矩阵,为尾盾相对于城市坐标系的旋转矩阵,(.)-1

为矩阵求逆函数;

[0167]

a4、根据当前刀盘里程与盾尾里程与前中盾坐标系、盾尾坐标系下期望轴线的函数值计算盾体姿态偏差。

[0168]

其中盾体姿态偏差包括盾首偏差,盾首趋向偏差,盾尾偏差,盾尾趋向偏差,其计算式分别表示为:

[0169][0170][0171][0172][0173]

其中,ec、e

tc

、ee及e

te

分别表示为盾首偏差、盾首趋向偏差、盾尾偏差、盾尾趋向偏差,为偏差转换矩阵,满足

[0174]

本发明实施例中可视化场景的线性图如图10所示,其中只包含盾体姿态控制相关的可视化组件,包括:刀盘、前中盾、铰接油缸、推进油缸、尾盾、管片以及期望隧道中心轴

线。在仿真系统运行时,推进油缸,铰接油缸会对每一时刻数学模型计算出的行程同步显示,除此之外,盾体整体的位姿的变化情况也会同步的通过该三维场景进行展示;本发明实施例为盾构姿态自动控制算法的设计与验证提供了一个低成本,高效率,高可靠性的实现方案。

[0175]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0176]

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

[0177]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。