1.本发明涉及食品加工技术领域,具体涉及一种鲜花椒膏非热加工制备方法。

背景技术:

2.花椒(zanthoxylum bungeanum maxim)为芸香科(rutaceae)花椒属(zanthoxylum)多年生木本植物。是原产于我国的一种枝、干、叶、果均富有浓郁辛香的落叶灌木或小乔木,广泛分布于四川省各地,尤以西部山区最为集中。是一种用途广泛的香料、油料、药用兼用经济林木。

3.我国年产干花椒30余万吨,形成了一个年产值达300亿以上的特色农产品产业。四川自古以来就是我国最重要的花椒产区,常年栽培面积达25万公顷,总产量超过5万吨,产值达35亿元。

4.我国虽是花椒主产国,但加工处于落后状态,其中90%以上的花椒均作为调料销售,加工仅占花椒总产量的5%,且均采用干花椒加工。花椒在干制过程中其清鲜香气、香味几乎全部散失;利用干花椒加工的产品主要是花椒粉、花椒油等初级制品,技术含量和产品附加值都不高;加工花椒油时采用大量食用油,易氧化酸败,花椒粉较易受潮霉变,因此这两类产品保质期都较短,加工工艺过程中原料、半成品均有热加工工序,不利于保留花椒香气、香味。

技术实现要素:

5.本发明的目的在于提供一种鲜花椒膏非热加工制备方法,解决现有技术中产品保质期都较短,加工工艺过程中原料、半成品均有热加工工序,不利于保留鲜花椒青香气、青香味、鲜麻味等技术问题。

6.本发明公开了一种鲜花椒膏非热加工制备方法,包括将鲜花椒预处理后进行速冻,将速冻出库的鲜花椒粉碎或破碎和使用超高压处理步骤作为灭菌步骤,所述超高压处理压力为400-600mpa,灭菌时间为15-20min。

7.通过超高压处理,不仅仅可以杀菌,还能够实现钝化酶、改性作用等。

8.鲜花椒的青香气、青香味、鲜麻味等呈香呈味物质有较强的挥发性,这些挥发性物质会随着温度的升高而加速逃逸分解。而在鲜花椒原料常温投料湿法破碎时,物料在机腔内因反复高速撞击、摩擦产生热量,温度可升至60℃以上,对保持鲜花椒膏的青香气、青香味、鲜麻味十分不利。因此,降低投料时物料温度可使破碎过程时物料温度显著降低。

9.进一步的,所述预处理为挑选、除杂、清洗和沥干步骤。

10.进一步的,所述速冻使鲜花椒冻结成冰粒,品温达到-18℃以下时出库。

11.进一步的,所述粉碎或破碎时匀速投料控制出料温度低于30℃,使粉碎或破碎后的鲜花椒为40目以上的鲜湿花椒颗粒。

12.进一步的,将所述鲜湿花椒微粒入水冷式胶体磨进行微细化处理至颗粒细度达120—200目,微细化处理时匀速投料控制出料温度低于30℃,得鲜湿花椒粉。

13.进一步的,将所述鲜湿花椒粉与其它配料混合。

14.进一步的,其它配料包括羧甲基纤维素钠加温水使其吸水溶胀得到的赋形剂糊b。

15.进一步的,其它配料包括羧甲基纤维素钠加温水使其吸水溶胀得到的赋形剂糊b。

16.进一步的,其它配料包括结冷胶加温水使其吸水溶胀得到的赋形剂糊c。

17.进一步的,其它配料包括β环状糊精加温水使其吸水溶胀得到的稳定剂糊d。

18.进一步的,其它配料包括d-异抗坏血酸纳、抗坏血酸、抗坏血酸钠、或抗坏血酸钙,加温水溶化得到的抗氧化剂液e。

19.进一步的,其它配料包括柠檬酸加入温水溶化得到的柠檬酸液f。

20.进一步的,其它配料包括食用天然栀子黄色素加入温水溶化得到的色素液g。

21.进一步的,其它配料包括食用天然栀子蓝色素加入温水得到的0.0005%水栀子蓝色素溶液h。

22.进一步的,其它配料包括食用盐和食用植物油。

23.进一步的,混合后依次进行乳化均质、感官鉴定、灌装封尾、灭菌前检测和超高压处理步骤。

24.本发明第二个目的是保护一种鲜花椒膏,使用上述一种鲜花椒膏非热加工制备方法得到。

25.与现有技术相比,本发明具有的有益效果是:

26.1.外观色泽及组织形态:色泽青绿呈半固态状,有别于固态的花椒粉和液态的花椒油;膏体具有良好分散性,能迅速充分融合于被调味物料中释放青香气、青香味、鲜麻味;膏体中无干花椒粉碎成花椒粉后的木质化硬壳。

27.2.风味独特:利用鲜花椒非热加工制作,最大限度保留了鲜花椒明显区别于干花椒制品的鲜香、青香、鲜麻的独特风味。

28.3.用途广泛:本发明产品可广泛应用于食品行业中的调味品、肉类、方便食品、体闲食品加工业和在餐饮酒店、机关团体企事业单位食堂、家庭中制作菜肴时直接使用。

29.4.易于保存:本发明产品添加的食用油较少且进行抗氧化和灭菌处理,不易酸败,内容物中微生物被杀灭,故易于保存。

30.5.本发明非热加工过程包括原料冻结、控制破碎和微细处理时物料温度、灌装封尾的半成品进行常温下的超高压处理,这些方法的应用主要是防止因为加工过程物料升温而导致的鲜花椒青香气、青香味、鲜麻味的逃逸和分解。

附图说明

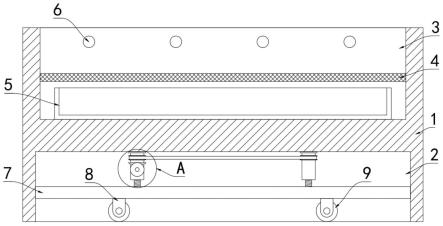

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅表示出了本发明的部分实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。图1为本发明制备方法流程图。

具体实施方式

32.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实

施方式是本发明一部分实施方式,而不是全部的实施方式。

33.实施例1

34.一种鲜花椒膏非热加工制备方法,包括以下步骤,

35.1、原料选择:鲜花椒应无刺无霉腐粒,果穗具1-2片复叶、果穗柄少、无异椒;外果皮呈鲜绿色或黄绿色,内果皮尚未变成褐色;气味青香、芳香,无异味;口尝有明显鲜麻味;

36.2、生产用水要求:必须符合gb 5749的规定,否则必须经处理达标;

37.3、挑选除杂:人工去除鲜花椒上的梗柄、复叶,剔除霉腐粒和外来夹杂物;

38.4、清洗:用清水淘洗鲜花椒,除去其上面的杂质,淘洗过程中勤换水,直至淘洗水不浑浊为止;淘洗后的鲜花椒立即沥干至不滴水后备用;

39.5、速冻:将沥干后的鲜花椒装入食品用塑料周转箱然后放入-20℃以下冻结库内速冻,待到鲜花椒冻结成冰粒,品温达到-18℃以下时出库;

40.6、粉碎或破碎:将冻结后的鲜花椒入锤片式或悬片式粉碎机或齿盘式粉碎机或组织捣碎机粉碎或捣碎至40目以上呈鲜湿花椒颗粒,粉碎时匀速投料控制出料温度低于30℃;

41.7、微细化处理:将鲜湿花椒颗粒入水冷式胶体磨进行微细化处理至颗粒细度达120—200目,微细化处理时匀速投料控制出料温度低于30℃,得鲜湿花椒粉;

42.8、配料:

43.8.1称取鲜湿花椒粉2500克(a)备用;

44.8.2称取羧甲基纤维素钠42克加温水600克使其吸水溶胀得赋形剂糊(b)备用;

45.8.3称取结冷胶18克加温水200克使其吸水溶胀得赋形剂糊(c)备用;

46.8.4称取β环状糊精50克加温水500克使其吸水溶胀得稳定剂糊(d)备用;

47.8.5称取d-异抗坏血酸纳(或抗坏血酸、抗坏血酸钠、抗坏血酸钙)4克,加温水25克溶化得抗氧化剂液(e)备用;

48.8.6称取柠檬酸41克,加入温水100克溶化得柠檬酸液(f)备用:

49.8.7称取食用天然栀子黄色素0.1克加入温水50克溶化得色素液(g)备用;

50.8.8称取食用天然栀子蓝色素0.1克加入温水200克得0.0005%水栀子蓝色素溶液,取此溶液1.4毫升(h)备用;

51.8.9称取食用盐250克(i)备用;

52.8.10称取食用植物油100克(j)备用;

53.8.11称取水519克(k)备用;

54.9、混合:将(a)(b)(c)(d)(e)(f)(g)(h)(i)(j)(k)放入容器内强力搅拌2—3min使其充分混合,得混合物料(l);

55.10、乳化均质:调整好胶体磨间隙,将(l)入胶体磨循环研磨2—3遍,使其物料细度达到120目以上,得在制品(m);

56.11、感官鉴定:抽取(m)样品品尝,如味道有差别进行调整,使每批产品香味、麻味一致;

57.12、灌装封尾:将自封口的食品级软管先用自来水浸泡清洗后沥干,用75%酒精对管内喷雾消毒后插入灌装封尾机,将品尝鉴定后的在制品入灌装封尾机装管,调整好灌装量和热封尾温度,使每管净含量误差在规定范围内,灌装并封尾,得在制品(n);

58.13、灭菌前检测:对(n)进行目视检查,剔除封尾不平整、管身有裂纹的在制品,得在制品(o);

59.14、超高压处理将制品(o)放入超高压处理机工作仓,关闭仓盖升压,压力为500mpa时计算灭菌时间,保压15min灭菌;灭菌完毕后卸压出仓,用清洁毛巾拭干管身水渍;

60.15、对软管管身喷码(标注生产日期),要求字迹清楚、大小一致、喷印在同一部位上,得成品(p);

61.16、将(p)装箱后封箱入库,整齐堆码并分类陈放。

62.实施例2

63.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为400mpa时计算灭菌时间,保压15min灭菌。

64.实施例3

65.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为400mpa时计算灭菌时间,保压20min灭菌。

66.实施例4

67.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为425mpa时计算灭菌时间,保压15min灭菌。

68.实施例5

69.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为425mpa时计算灭菌时间,保压20min灭菌。

70.实施例6

71.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为450mpa时计算灭菌时间,保压15min灭菌。

72.实施例7

73.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为450mpa时计算灭菌时间,保压20min灭菌。

74.实施例8

75.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为475mpa时计算灭菌时间,保压15min灭菌。

76.实施例9

77.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为475mpa时计算灭菌时间,保压20min灭菌。

78.实施例10

79.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为500mpa时计算灭菌时间,保压20min灭菌。

80.实施例11

81.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为525mpa时计算灭菌时间,保压10min灭菌。

82.实施例12

83.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为

525mpa时计算灭菌时间,保压15min灭菌。

84.实施例13

85.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为550mpa时计算灭菌时间,保压10min灭菌。

86.实施例14

87.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为550mpa时计算灭菌时间,保压15min灭菌。

88.实施例15

89.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为575mpa时计算灭菌时间,保压10min灭菌。

90.实施例16

91.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为575mpa时计算灭菌时间,保压15min灭菌。

92.实施例17

93.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为590mpa时计算灭菌时间,保压10min灭菌。

94.实施例18

95.作为本技术的一较佳实施例,在实施例1的基础上改变仅为超高压处理,压力为590mpa时计算灭菌时间,保压15min灭菌。

96.试验例1

97.实施例1-18经超高压杀菌后的微生物含量,菌落总数按gb 4789.2,大肠菌群按gb 4789.3中规定的方法检测。

98.经超高压杀菌后的鲜花椒半固态调味料的微生物状况

[0099][0100]

表1中可以看出,同一压力条件下,随着保压时间的增加,菌落总数和大肠菌群呈下降趋势;同一保压时间条件下,随着压力的增加,菌落总数和大肠菌群呈逐渐下降趋势;ck为不杀菌的对照组,其余步骤与实施例1相同。

[0101]

压力为450mpa时杀菌15min大肠菌群最大可能数<3.0mpn/g,满足产品食品安全对大肠菌群的限量要求,但此时菌落总数为114cfu/g,不能满足产品食品安全对菌落总数限量要求;当压力为475mpa时杀菌15min,菌落总数下降为<100cfu/g、大肠菌群下降至<3.0mpn/g,均能满足产品食品安全对微生物限量的要求。

[0102]

超高压杀菌处理鲜花椒半固态调味料的最佳条件为压力500mpa、时间15min。和未处理相比,500mpa处理15min可使鲜花椒半固态调味料菌落总数显著下降,感官品质下降最小,总酰胺和挥发油损失最小。鲜花椒半固态调味料在室温下的贮藏第180d时,感官评分为162分,总酰胺含量104.3mg/100g,挥发油含量0.6037ml/100g,菌落总数<10cfu/g,铅含量<3.0mg/kg,符合复合调味料食品安全国家标准。

[0103]

试验例2

[0104]

产品保质期内微生物变化状况

[0105]

鉴于国家食品安全法律法规对产品保质期内微生物限量的强制要求,产品出厂时的微生物限量达标并不能说明产品食品安全有保障,考察其货架存放期内微生物限量是否达标是必须的。

[0106]

表2贮藏过程中的菌落总数(cfu/g)

[0107][0108]

超高压杀菌各组菌落总数表明,压力越大灭菌效果越明显,500mpa15min组可达到商业无菌要求(≤100cfu/g)。

[0109]

本试验对贮藏的鲜花椒半固态调味料进行霉菌、致病菌、大肠菌群的定期检测,经测定,在0~180d的保藏期内大肠菌群的mpn值<3.0,未检出霉菌、金黄色葡萄球菌、沙门氏菌。

[0110]

试验例3

[0111]

以感官评分、特征风味物质含量、微生物数量为指标,考察80℃15min巴氏灭菌(热杀菌)处理和500mpa15min超高压处理条件下样品的灭菌效果。设定货架保存期为180天,结束时进行感官、理化、微生物检测并对比两种灭菌方式对保证食品安全和保存香气、香味、麻味的效果。

[0112]

检测依据:麻味物质以总酰胺计(gh/t 1290—2020);香味物质以挥发油计(gb/t 17527-2009);微生物按国家标准进行测定,分别为菌落总数(gb 4789.2-2016)、大肠菌群(gb 4789.3-2016)、致病菌金黄色葡萄球菌(gb4789.10-2016第二法)、沙门氏菌(gb 4789.4-2016)。

[0113]

表3不同灭菌方式处理的鲜花椒膏贮存后感官、理化、微生物指标对比分析表

[0114][0115]

从表3中的对比可看出:

[0116]

1、感官评分超高压处理在180天后高出巴氏灭菌处理47.27%

[0117]

2、麻味物质总酰胺含量超高压处理在180天后高出巴氏灭菌处理105.36%

[0118]

3、香味物质挥发油含量超高压处理在180天后高出巴氏灭菌处理128.33%

[0119]

4、两种灭菌处理方式的菌落总数、大肠菌群、致病菌限量均符合国家复合调料标准的强制要求,均能保证贮藏期内的食品安全。

[0120]

上列数据表明,超高压处理在满足食品安全要求前提下对保持鲜花椒的青香气、青香味、鲜麻味相对于巴氏灭菌处理有着非常显著的效果。

[0121]

冷灭菌方法超高压处理是保存鲜花椒膏的青香气、青香味、鲜麻味的有效方法,相较于热杀菌的巴氏灭菌处理,可以大幅度提升鲜花椒膏的感官品质从而增加产品的商品价值。超高压冷灭菌可使鲜花椒膏菌落总数显著下降,感官品质下降最小,总酰胺和挥发油损失最小,在室温下的贮藏第180d时,感官评分为162分,总酰胺含量104.3mg/100g,挥发油含量0.6037ml/100g,菌落总数<10cfu/g,霉菌、致病菌均未检出,符合复合调味料食品安全国家标准要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。