1.本发明涉及半导体制造领域,尤其涉及一种套刻匹配方法。

背景技术:

2.光刻(lithography)工艺是半导体集成电路制造中的关键步骤,具体是指光刻胶在特殊波长光线或电子束下发生化学变化,通过曝光、显影、刻蚀等工艺过程,将设计在掩模版上的图形转移到晶圆上的精细加工技术。在半导体芯片的制作过程中,通常要通过多层光刻工艺才能完成整个制造过程,而曝光显影后留在晶圆上的图形必须与晶圆上已有的图形位置对准,即晶圆的当层图形需要与晶圆的前层图形位置对准,晶圆上下两层图形之间的套刻精度需要满足要求,这样才能保证半导体器件各个部分之间的连接正确,套刻精度极大影响了半导体器件的良率。

3.考虑到生产成本,在实际操作中会选择性能较好的光刻机执行关键层的工艺,而选用性能较差的光刻机执行非关键层的工艺,这种混合光刻的方式能更高效地发挥各光刻机的性能,同时减低设备成本。使用多台光刻机对晶圆进行光刻时,需要先进行光刻机之间的套刻匹配,以保证晶圆上图形的套刻精度,实现在不同光刻机上的光刻。

技术实现要素:

4.本发明的目的在于提供一种套刻匹配方法,实现在不同光刻机之间的套刻匹配。

5.为了达到上述目的,本发明提供了一种套刻匹配方法,包括:

6.提供晶圆,在所述晶圆上形成第一光刻胶层;

7.利用第一光刻机对所述第一光刻胶层进行曝光,剩余的所述第一光刻胶层构成第一对位标记;

8.在所述晶圆上形成第二光刻胶层,所述第二光刻胶层覆盖所述晶圆及所述第一对位标记;

9.利用第二光刻机对所述第二光刻胶层进行曝光,剩余的所述第二光刻胶层构成第二对位标记;

10.获取所述第一对位标记及所述第二对位标记之间的套刻精度,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整。

11.可选的,所述套刻精度包括沿第一方向上的第一套刻精度和沿第二方向上的第二套刻精度,所述第二光刻机曝光的初始位置包括沿所述第一方向上的第一初始位置和沿所述第二方向上的第二初始位置,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整的步骤包括:

12.根据所述第一套刻精度调整所述第二光刻机曝光的所述第一初始位置,根据所述第二套刻精度调整所述第二光刻机曝光的所述第二初始位置。

13.可选的,所述第一光刻胶层与所述第二光刻胶层的正负属性相同或不同。

14.可选的,利用第一光刻机对所述第一光刻胶层进行曝光之后,剩余的所述第一光

刻胶层还构成对准标记,所述第二光刻机通过所述对准标记进行对准。

15.可选的,获取所述第一对位标记及所述第二对位标记之间的套刻精度之后,还包括:

16.对所述晶圆进行去胶工艺,以去除所述晶圆上的所述第一对位标记、所述第二对位标记和所述对准标记。

17.可选的,所述第二光刻机具有多个时,每调整完一个所述第二光刻机的初始位置之后均对所述晶圆进行所述去胶工艺,去胶后的所述晶圆用于所述第一光刻机与下一个所述第二光刻机之间的套刻匹配。

18.可选的,所述第一光刻机与所述第二光刻机的型号相同或不同。

19.可选的,所述第一光刻机的曝光精度高于所述第二光刻机的曝光精度。

20.可选的,所述第一光刻机使用第一掩膜版对所述第一光刻胶层进行曝光,所述第一掩膜版上具有所述对准标记及所述第一对位标记。

21.可选的,所述第二光刻机使用第二掩膜版对所述第二光刻胶层进行曝光,所述第二掩膜版上具有与所述第一对位标记对应的所述第二对位标记,所述第一对位标记与所述第二对位标记构成套刻标记。

22.本发明提供了一种套刻匹配方法,包括:提供晶圆,在所述晶圆上形成第一光刻胶层;利用第一光刻机对所述第一光刻胶层进行曝光,剩余的所述第一光刻胶层构成第一对位标记;在所述晶圆上形成第二光刻胶层,所述第二光刻胶层覆盖所述晶圆及所述第一对位标记;利用第二光刻机对所述第二光刻胶层进行曝光,剩余的所述第二光刻胶层构成第二对位标记;获取所述第一对位标记及所述第二对位标记之间的套刻精度,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整。通过光刻胶层在所述晶圆上形成的所述第一对位标记及所述第二对位标记实现光刻机之间的套刻匹配。

23.此外,本发明在对光刻机进行套刻匹配的过程中不刻蚀所述晶圆,减少了工艺步骤,在套刻匹配结束后可对所述晶圆进行去胶工艺,实现所述晶圆的循环利用,极大降低了工艺成本。

附图说明

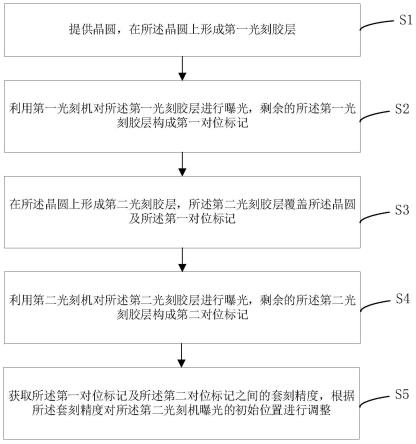

24.图1为一种套刻匹配方法的流程图;

25.图2为本发明实施例提供一种套刻匹配方法的流程图;

26.图3~4为本发明实施例提供的套刻匹配方法的套刻标记示意图;

27.其中,附图说明为:

28.100-第一对位标记;200-第二对位标记。

具体实施方式

29.图1为一种套刻匹配方法的流程图,如图1所示,所述套刻匹配方法包括:

30.步骤s11:提供标准晶圆,所述标准晶圆上具有对准标记及第一对位标记;

31.步骤s12:通过所述对准标记对准所述标准晶圆及待匹配的光刻机,并以第三掩模版为掩模刻蚀所述标准晶圆,在所述标准晶圆上形成第二对位标记;

32.步骤s13:测量所述第一对位标记及所述第二对位标记之间的套刻精度,并根据所

述套刻精度调整所述待匹配的光刻机的数据参数。

33.现有的套刻匹配方法中需要先制作所述标准晶圆,且形成所述对准标记、所述第一对位标记及所述第二对位标记时均需要对所述标准晶圆进行刻蚀,制作工艺复杂,所述标准晶圆在进行套刻匹配后无法用作其它用途。

34.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

35.在下文中,术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些文本未描述的其它步骤可被添加到该方法。

36.图2为本实施例提供的一种套刻匹配方法的流程图,如图2所示,本发明提供了一种套刻匹配方法,包括:

37.步骤s1:提供晶圆,在所述晶圆上形成第一光刻胶层;

38.步骤s2:利用第一光刻机对所述第一光刻胶层进行曝光,剩余的所述第一光刻胶层构成第一对位标记;

39.步骤s3:在所述晶圆上形成第二光刻胶层,所述第二光刻胶层覆盖所述晶圆及所述第一对位标记;

40.步骤s4:利用第二光刻机对所述第二光刻胶层进行曝光,剩余的所述第二光刻胶层构成第二对位标记;

41.步骤s5:获取所述第一对位标记及所述第二对位标记之间的套刻精度,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整。

42.具体的,提供第一掩模版、第二掩模版、待匹配的第一光刻机和第二光刻机,所述第一光刻机与所述第二光刻机的型号或厂家可以相同或不同,且所述第一光刻机与所述第二光刻机相比具有更好的稳定性;所述第一掩模版上具有所述第一光刻机与所述第二光刻机之间的对准标记,且所述第一掩模版上还具有第一对位标记,所述第二掩模版上具有第二对位标记,所述第一对位标记与所述第二对位标记构成套刻标记。

43.提供晶圆,并在所述晶圆的表面旋涂第一光刻胶层,所述第一光刻胶层覆盖所述晶圆。使用所述第一光刻机,以所述第一掩模版为掩模对所述第一光刻胶层进行曝光,显影后剩余的所述第一光刻胶层形成所述对准标记及所述第一对位标记。然后将所述晶圆转移至第二光刻机上,并在所述晶圆上旋涂第二光刻胶层,所述第二光刻胶层覆盖所述对准标记、所述第一对位标记及所述晶圆,以所述第二掩模版为掩模对所述第二光刻胶层进行曝光,显影后剩余的所述第二光刻胶层构成第二对位标记。

44.图3~4为本实施例提供的套刻匹配方法的套刻标记示意图,图3为常用的内外箱型(box-in-box)对位标记,图4为常用的内外条形(bar-in-bar)对位标记。图3和4仅为本发明列举的可选实施例,在图3和图4中,所述第二对位标记200位于所述第一对位标记100中,本发明不限制所述套刻图形的形状,也不限制所述第一对位标记100与所述第二对位标记200的位置关系。

45.需要说明的是,所述第一光刻胶层采用的光刻胶为正性光刻胶或负性光刻胶,所述第二光刻胶层采用的光刻胶为正性光刻胶或负性光刻胶,所述第一光刻胶层与所述第二光刻胶层的正负性可以相同或不同。但考虑到光刻胶曝光显影的特性,为了在对所述第二光刻胶层进行曝光及显影时更好地保留所述对准标记及所述第一对位标记,以形成更精准的所述套刻标记,所述第一光刻胶层及所述第二光刻胶层的正负性不同,即当所述第一光刻胶层为正性光刻胶时,所述第二光刻胶层为负性光刻胶;反之同理。

46.此外,为了保证所述套刻标记之间的套刻精度,对所述第二光刻胶层进行曝光及显影工艺之前需要通过所述对准标记完成所述晶圆及所述第二光刻机之间的对准,若所述第二光刻胶层的厚度较厚,则所述第二光刻机难以与所述对准标记进行对准。因此,本实施例中提供的所述第一光刻胶层与所述第二光刻胶层之间的厚度之比大于1.5:1,以避免所述第二光刻胶层太厚而完全覆盖所述对准标记,提高所述第二光刻机与所述晶圆对准的准确性,进而提高套刻标记位置的准确性,减少误差。其中,所述第二光刻胶的厚度为100nm~140nm。

47.在所述晶圆上形成所述套刻标记后,获取所述第一对位标记及所述第二对位标记之间的套刻精度,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整。

48.具体的,所述套刻精度包括沿第一方向上的第一套刻精度和沿第二方向上的第二套刻精度,所述第二光刻机曝光的初始位置包括沿所述第一方向上的第一初始位置和沿所述第二方向上的第二初始位置,根据所述第一套刻精度调整所述第二光刻机曝光的所述第一初始位置,根据所述第二套刻精度调整所述第二光刻机曝光的所述第二初始位置。

49.另外,可以对所述第一光刻机与所述第二光刻机进行多次套刻匹配,直至所述套刻精度达到预设值,满足所述第一光刻机与所述第二光刻机之间的套刻匹配需求。

50.在完成光刻机套刻匹配之后,对所述晶圆进行去胶工艺,通过灰化等方法除去所述晶圆上的所述对准标记、所述第一对位标记及所述第二对位标记,进行去胶工艺后的所述晶圆还可以用于其他用途。本发明提供的套刻匹配方法仅对所述晶圆上的第一光刻胶层及所述第二光刻胶层进行曝光及显影工艺,并不对所述晶圆进行刻蚀,因此,当套刻匹配结束后,只要除去所述晶圆上的光刻胶,所述晶圆便可应用于其它工艺或继续用作套刻匹配,实现所述晶圆的循环使用,与现有工艺中刻蚀所述标准晶圆的方法相比,不仅减少了工艺步骤,还极大节约了成本。

51.需要说明的是,在本实施例中以两台光刻机之间的套刻匹配举例,在实际操作中,当所述第二光刻机具有多个时,每调整完一个所述第二光刻机的初始位置之后均进行对所述晶圆所述去胶工艺,并对利用同一个所述晶圆下一个所述第二光刻机的初始位置进行调整,可以仅使用一个所述晶圆,依次实现各所述第二光刻机与所述第一光刻机之间的套刻匹配,尽可能的减少不同的所述晶圆对所述套刻精度带来的影响。其中,所述第一光刻机的曝光精度高于所述第二光刻机的曝光精度,且所述第一光刻机的性能更加稳定。

52.在其它可选实施例中,可以利用所述第一光刻机形成若干具有所述对准标记及所述第一对位标记的所述晶圆,分别在对应的所述第二光刻机上以所述第二掩模版为掩模,在所述晶圆上形成各自的第二对位标记;最后分别计算所述套刻精度,并进行所述第二光刻机曝光镜头初始位置的调整,实现多台光刻机分别与所述第一光刻机进行套刻匹配。

53.综上,本发明提供一种套刻匹配方法,包括:提供晶圆,在所述晶圆上形成第一光

刻胶层;利用第一光刻机对所述第一光刻胶层进行曝光,剩余的所述第一光刻胶层构成第一对位标记;在所述晶圆上形成第二光刻胶层,所述第二光刻胶层覆盖所述晶圆及所述第一对位标记;利用第二光刻机对所述第二光刻胶层进行曝光,剩余的所述第二光刻胶层构成第二对位标记;获取所述第一对位标记及所述第二对位标记之间的套刻精度,根据所述套刻精度对所述第二光刻机曝光的初始位置进行调整。通过光刻胶层在所述晶圆上形成的所述第一对位标记及所述第二对位标记实现光刻机之间的套刻匹配。此外,本发明在对光刻机进行套刻匹配的过程中不刻蚀所述晶圆,减少了工艺步骤,在套刻匹配结束后可对所述晶圆进行去胶工艺,实现所述晶圆的循环利用,极大降低了工艺成本。

54.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。