1.本实用新型实施例涉及钻锪技术领域,尤其涉及一种钻锪刀具。

背景技术:

2.碳纤维复合材料(cfrp)复合材料由于其比重小、耐腐蚀、耐高温、耐疲劳、抗冲击、刚性好、强度高而成为一种先进的国防军工、航空航天材料,已成为当今大型客机的主要结构材料之一,被誉为材料界的黑色黄金。波音和空客部分客机机型碳纤维复合材料的使用量已经突破50%,体积与整架机物料之比更高。随着碳纤维复合材料在航空领域的应用,碳纤维复合材料零件经常和铝合金零件通过铆钉或者高锁螺栓连接装配在一起。作为飞机的连接结构部件,复合材料/铝合金叠层的装配质量直接影响飞机的飞行安全和寿命,所以对连接孔的制孔精度、制孔质量要求极高。

3.传统刀具在孔加工过程中的耐磨性较差、磨损严重、使用寿命低,复合材料常伴有撕裂、劈裂、分层、粗糙度超差等质量问题,并且在合金材料时,切削加工过程中产生的切屑与刀具表面的粘连现象大大降低了加工精度、切削效率以及刀具的使用寿命,存在孔径的稳定性、毛刺、孔垂直度、孔壁粗糙度等共性问题和制孔时产生的入口劈裂、孔壁粗糙度超差、分层、毛刺缺陷、排屑问题等特性问题,严重的质量问题将会导致零件报废。

技术实现要素:

4.本实用新型提供一种钻锪刀具,以改善现有刀具的制孔精度、制孔质量、制孔效率以及刀具寿命等方面的问题。

5.本实用新型实施例提供了一种钻锪刀具,包括:刀具本体和至少覆盖部分所述刀具本体表面的涂层结构;

6.所述刀具本体包括位于最前端的钻尖部;所述钻尖部包括相互连接的第一锋刃、第二锋刃和第三锋刃;所述第二锋刃位于所述第三锋刃与所述第一锋刃之间;

7.所述刀具本体还包括钻孔部、锪窝部、锪窝刀身和夹持部,所述钻孔部与所述钻尖部连接,所述锪窝刀身的一端通过所述锪窝部与所述钻孔部连接,所述锪窝刀身的另一端与所述夹持部连接,且所述夹持部的外径与所述锪窝刀身的外径相等。

8.可选的,在所述刀具本体和所述涂层结构之间还设置有过渡层,所述刀具本体与所述过渡层之间的结合力和所述过渡层与所述涂层结构之间的结合力均大于所述刀具本体和所述涂层结构之间的结合力。

9.可选的,所述锪窝部的外表面与所述钻孔部的外表面通过弧形面连接;

10.在所述锪窝部的外表面与所述弧形面的连接处,所述锪窝部的外表面与所述弧形面相切;

11.在所述钻孔部的外表面与所述弧形面的连接处,所述弧形面与所述钻孔部的外表面相切。

12.可选的,所述钻孔部的外径以预设钻头孔外径参数沿所述锪窝部至所述钻尖部方

向逐渐增大。

13.可选的,在所述钻孔部的外表面设置有两条对称螺旋状的分屑槽。

14.可选的,还包括所述分屑槽远离所述钻孔部外表面一侧的钻芯,所述钻芯的直径以预设钻芯增量参数沿所述钻孔部至所述锪窝部方向逐渐增大。

15.可选的,所述钻孔部的分屑槽的螺旋角为25

°‑

28

°

。

16.可选的,所述分屑槽沿所述钻孔部至所述锪窝刀身方向延伸至所述锪窝刀身。

17.可选的,所述锪窝刀身的分屑槽的螺旋角为28

°‑

31

°

。

18.本实用新型通过刀具本体表面的涂层结构,可以提高刀具抗磨损性能的同时提高刀具的使用寿命和加工精度;采用双锋角的结构设计可以提高刀具耐用度,有利于纤维的高效切断,减小切削加工中的回弹现象,减少后刀面与已加工表面的摩擦力,解决复合材料劈裂、分层、粗糙度超差、锪窝寿命次数低、锪窝质量低以及制孔时毛刺缺陷、排屑、孔径稳定性等问题,还解决了加工效率低造成生产成本高的问题。

附图说明

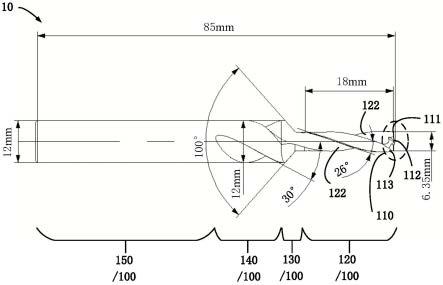

19.图1为本实用新型实施例提供的一种钻锪刀具的主视结构示意图;

20.图2为本实用新型实施例提供的一种钻锪刀具的俯视结构示意图。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下,所获得的所有其他实施例,都属于本实用新型保护的范围。

23.在本实用新型实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。需要注意的是,本实用新型实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本实用新型实施例的限定。此外在上下文中,还需要理解的是,当提到一个元件被形成在另一个元件“上”或“下”时,其不仅能够直接形成在另一个元件“上”或者“下”,也可以通过中间元件间接形成在另一元件“上”或者“下”。术语“第一”、“第二”等仅用于描述目的,并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

24.图1为本实用新型实施例提供的一种钻锪刀具的主视结构示意图,图2为本实用新型实施例提供的一种钻锪刀具的俯视结构示意图。参考图1和图2,钻锪刀具10包括刀具本体100和至少覆盖于部分刀具本体100表面的涂层结构(图中未示出),刀具本体100采用双锋角、双后刀面的钻尖设计;刀具本体100包括位于最前端的钻尖部110;钻尖部110包括相互连接的第一锋刃111、第二锋刃112和第三锋刃113,第二锋刃112位于第三锋刃113与第一锋刃111之间;刀具本体100还包括钻孔部120、锪窝部130、锪窝刀身140和夹持部150,其中,

钻孔部120钻尖部110连接,锪窝刀身140的一端通过锪窝部130与钻孔部120连接的,锪窝刀身140的另一端与夹持部150连接,且夹持部150的外径与锪窝刀身140的外径相等。

25.示例性的,刀具本体100可采用含钴量6%的超细晶粒硬质合金材料制备晶粒度为0.5μm,该基体材料具有更高的硬度、耐磨性和横向断裂强度,可以有效增加刀具耐磨性,提高刀具寿命。刀具本体100表面的涂层结构可采用金刚石涂层,涂层厚度5μm,涂层结构至少覆盖部分钻孔部120和锪窝部130的表面。金刚石涂层具有高硬度、高弹性模量、高热导率、低摩擦系数、低热膨胀系数、耐腐蚀、高化学稳定性、良好的自润滑性等优点。因此使用金刚石涂层可以有效的避免复合材料烧伤、减少复合材料分层、撕裂等损伤来提高孔壁加工质量,可以降低加工复合材料过程中的硬质点磨损和加工铝合金过程中的粘结磨损,减少切屑与前刀面的摩擦作用。需要说明的是,上述含钴量6%的超细晶粒硬质合金材料和金刚石涂层仅是示例性的说明,本实用新型实施例对刀具本体100的材料和刀具本体100表面的涂层结构的材料不做具体限定。

26.具体的,刀具本体100的结构采用的双锋角、双后刀面的钻尖设计,双锋角的设计可以延长主切削刃、平均切削载荷、提高刀具耐用度,锋角较小的锋角有利于纤维的高效切断;双后刀面的设计可以减小切削加工中的回弹现象,减少后刀面与已加工表面的摩擦力。在第一锋刃111和第三锋刃113中间采用x型修磨方式来改变第二锋刃112的几何结构,减少碳纤维复合材料分层损伤缺陷。

27.示例性的,以图1和图2中的尺寸数据为例,钻锪刀具10总长为85mm,前端的钻孔部120的刃长部分为18mm;夹持部150和锪窝刀身140的外径为12mm。其中,第二锋刃112的长度为0.2mm,第二锋刃112相对于俯视平面的斜角为38-45

°

。本实用新型实施例提供的钻锪刀具可用于碳纤维复合材料/铝合金叠层自动制孔,该碳纤维复合材料是由碳纤维和树脂基体组成的二相或多相结构,是非匀质和各向异性的,且碳纤维的硬度极高,属于典型的难加工材料,本实用新型实施例提供的钻锪刀具可适用于难加工的材料。

28.继续参考图1中140通过锪窝部130与钻孔部120连接,夹持部分150位于锪窝刀身140远离钻孔部120的一侧。示例性的,锪窝部130的外表面之间的锪窝夹角可达100

°

。如此,锪窝刀身140与钻孔部120通过锪窝部130连接,可减少钻锪时的撕裂、劈裂等情况,提高钻锪的质量。其中,在钻锪刀具10实际作业过程中,夹持部150安装在刀柄卡槽内,随着机床主轴的转动可带动钻锪刀具10的转动;涂层结构可覆盖刀具本体的钻孔部120、锪窝部130,以提高刀具本体100的抗磨损性能、使用寿命和加工精度,提高加工质量和加工效率。

29.本实用新型实施例提供的钻锪刀具,通过刀具本体表面的涂层结构,可以提高刀具抗磨损性能的同时提高刀具的使用寿命和加工精度;采用三锋刃和双锋角、双后刀面的结构设计可以提高刀具耐用度,有利于纤维的高效切断,减小切削加工中的回弹现象,减少后刀面与已加工表面的摩擦力,涂层结构在大幅度提高刀具本体抗磨损性能的同时保持了刀具本体的性能,能够显著提高刀具本体的使用寿命和加工精度;本实用新型实施例提供的钻锪刀具解决了复合材料劈裂、分层、粗糙度超差、锪窝寿命次数低、锪窝质量低以及制孔时毛刺缺陷、排屑、孔径稳定性等问题,还解决了加工效率低造成生产成本高的问题。

30.涂层结构一般与刀具本体材料的物理性质差别较大,为消除涂层结构与刀具本体材料因晶格失配、热膨胀系数差异而造成的内应力,同时防止涂层结构在沉积到刀具本体表面的过程中涂层结构的材料与刀具本体材料之间直接发生反应,可选的,可在刀具本体

和涂层结构之间设置过渡层,刀具本体与过渡层之间的结合力和过渡层与涂层结构之间的结合力均大于刀具本体和涂层结构之间的结合力。

31.示例性的,以刀具本体为含钴量6%、晶粒度为0.5μm的超细晶粒硬质合金材料,涂层结构为厚度5μm的金刚石涂层为例,设置过渡层可防止碳过渡渗入刀具本体并防止元素钴在沉积温度下从刀具本体深处向表面扩散,从而影响金刚石的生长,在刀具本体镀上物理性质介于刀具本体材料与涂层结构材料之间的过渡层。在高精度五轴数控工具磨床上,加工出本实用新型实施例的刀具本体后,首先对刀具进行表面预处理,清除在刀具本体制造过程中残留在表面的污染物、吸附物、氧化物,改变刀具本体表面的微观结构;其次采用电化学法去除刀具本体表面的钴,通过提高刀具本体表面的粗糙度来提高金刚石的形核密度,金刚石易于在有缺陷、能量高的地方形核;然后在表面注入铌离子,表面可以形成0.05μm化合物过渡层阻止刀具本体内部元素钴在沉积温度下从刀具本体深处向表面扩散,该过渡层与金刚石涂层结构和硬质合金刀具本体材料有良好的粘结性能,并可以释放金刚石涂层结构与刀具本体之间的热应力;最后采用cvd设备在刀具表面形成一层金刚石涂层,从而大大提高刀具的切削性能和使用寿命。过渡层还可以为tin、类金刚石膜等过渡层,本实用新型实施例对过渡层的材料、制作工艺不做具体限定。

32.可选的,锪窝部的外表面与钻孔部的外表面通过弧形面连接过渡;在锪窝部的外表面与弧形面的连接处,锪窝部的外表面与弧形面相切;在钻孔部的外表面与弧形面的连接处,弧形面与钻孔部的外表面相切。

33.示例性的,锪窝部与钻孔部可通过倒圆结构连接过渡(图中未示出),以图1和图2中的尺寸数据为例,倒圆半径r=0.5

±

0.05mm,可以很好的适应紧固件钉头与钉杆相交的过渡倒圆,可以使紧固件安装后钉头与零件正确地贴合,还有利于降低钻削时的轴向力,降低过渡处的应力集中,增加刀具的力学稳定性。需要说明的是,锪窝部与钻孔部并不仅仅是通过倒圆结构连接过渡,还可以通过其他类型的弧形面进行过渡,本实用新型实施例对此不做具体限定。

34.可选的,钻孔部的外径以预设钻孔外径参数沿锪窝部至所述钻尖部方向逐渐增大。示例性的,以图1和图2中的尺寸数据为例,沿钻尖部110至锪窝部130方向,钻孔部120的外径磨有0.08mm/100mm的倒锥,能够减少导向部分与孔壁的摩擦,提高孔壁的加工质量。

35.可选的,继续参考图1,在钻孔部120的外表面设置有两条对称螺旋状的分屑槽122,起容屑、排屑作用。

36.可选的,钻孔部的分屑槽的螺旋角为25

°‑

28

°

,示例性的,以图1和图2中的尺寸数据为例,钻孔部120的分屑槽的螺旋角为26

°

,在保证钻锪刀具的锋利性的同时,还有利于切屑顺利排出,减少铝合金出口毛刺,还能够保证钻锪刀具加工过程中的平稳性。

37.可选的,钻锪刀具还包括分屑槽远离钻孔部一侧的钻芯,钻芯的直径以预设钻芯增量参数沿钻孔部至锪窝部方向逐渐增大。示例性的,钻芯沿钻尖部至锪窝部方向逐渐增大,递增量为1.7mm/100mm,能够提高钻孔部的刚度。

38.可选的,分屑槽沿钻孔部至锪窝部方向延伸至锪窝刀身,即锪窝部和锪窝刀身的外缘也设置有两条对称螺旋状的分屑槽,使得钻尖部的切屑以及锪窝部处产生的切屑顺利排出。

39.可选的,锪窝刀身的分屑槽的螺旋角为28

°‑

31

°

,示例性的,以图1和图2中的尺寸

数据为例,锪窝刀身140的分屑槽的螺旋角为30

°

,锪窝部130到锪窝刀身140为变芯厚设计,锪窝部130前芯位置刃口处设计一定角度的后角,后角设计一定宽度,防止锪窝时复合材料表面劈裂并提高锪窝质量。

40.可选的,钻孔部的刃部前角为18

°‑

25

°

,钻孔部的刃部后角为8

°‑

15

°

,锪窝刀身的刃部前角为28

°‑

32

°

,锪窝刀身的刃部后角为8

°‑

12

°

。

41.本实用新型实施例提供的钻锪刀具,可以有效控制切口表面劈裂、分层、粗糙度超差、铝合金制孔毛刺缺陷、排屑等问题,并提高刀具锪窝次数、锪窝质量和刀具使用寿命,以解决复合材料劈裂、分层、粗糙度超差、锪窝寿命次数低、锪窝质量低以及制孔时毛刺缺陷、排屑、孔径稳定性等问题;还解决了加工效率低造成的生产成本高的问题

42.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。