1.本发明属于城市轨道施工技术领域,尤其涉及一种装配式轨道施工方法及装配式轨道结构。

背景技术:

2.目前,部分城市已采用装配式轨道施工方法施工成型装配式轨道结构,但现有装配式轨道施工方法所施工成型的装配式轨道结构的后期维护难度较大,尤其无法适应地下水资源丰富且易出现渗漏水等病害的城市的轨道建设。

技术实现要素:

3.本发明的目的在于提供一种装配式轨道施工方法,以解决现有装配式轨道施工方法所施工成型的装配式轨道结构的后期维护难度较大,无法适应地下水资源丰富且易出现渗漏水病害的城市的轨道建设的问题。

4.为实现上述目的,本发明采用的技术方案是:一种装配式轨道施工方法,用于在隧道内施工成型装配式轨道结构,所述装配式轨道施工方法包括以下步骤:

5.基底层制备,先在所述隧道的预设位置处搭建基底钢筋笼,再于所述基底钢筋笼浇筑混凝土,以形成基底层;

6.密实层预备,在所述基底层上搭建密实钢筋笼;

7.隔离层铺设,预备预制轨道板,并在所述预制轨道板的板面对正粘连隔离层,其中,所述预制轨道板设有贯通的灌注孔和限位孔,所述隔离层设有贯通并分别与所述灌注孔和所述限位孔正对的多个漏浆孔;

8.轨道板铺设,将所述预制轨道板和所述隔离层铺设在所述密实钢筋笼上,并预固定所述预制轨道板,其中,所述隔离层位于所述预制轨道板和所述密实钢筋笼之间;

9.密实层制备,从所述灌注孔经由所述漏浆孔向所述密实钢筋笼浇筑混凝土,以在所述基底层和所述隔离层之间形成自密实混凝土层,其中,所述自密实混凝土层具有形成于所述漏浆孔和所述限位孔内的限位凸台;

10.钢轨铺设,先在所述预制轨道板上安装扣件,再通过各所述扣件安装钢轨。

11.在一个实施例中,所述限位孔的孔壁粘连有缓冲层,所述缓冲层用于缓冲于所述限位孔的孔壁和所述限位凸台之间。

12.在一个实施例中,在所述从所述灌注孔经由所述漏浆孔向所述密实钢筋笼浇筑混凝土,以在所述基底层和所述隔离层之间形成自密实混凝土层的工序中,通过自变形轮胎式混凝土罐车变速地从所述灌注孔经由所述漏浆孔向所述密实钢筋笼浇筑混凝土,耗时控制在8~12分钟内。

13.在一个实施例中,在所述预备预制轨道板,并在所述预制轨道板的板面对正粘连隔离层的工序之后,所述隔离层铺设步骤还包括:将相粘连的所述预制轨道板和所述隔离层以所述隔离层朝上的姿态放置,并通过防护罩将所述预制轨道板和所述隔离层罩设于其

中,静置预设时间,直至所述预制轨道板和所述隔离层之间的粘连剂固化。

14.在一个实施例中,在所述基底层制备步骤之前,所述装配式轨道施工方法还包括以下步骤:

15.控制网建立,先在所述隧道的待施工区域布置控制点,并对所述控制点进行标志,再对所述控制点进行测量以形成平面控制网和高程控制网,其中,所述平面控制网和所述高程控制网共同形成轨道基础控制网。

16.在一个实施例中,在所述基底层上搭建密实钢筋笼的工序之前,所述密实层预备步骤还包括:先以所述轨道基础控制网为基准,并结合所述预制轨道板的尺寸,在所述基底层上预测所述预制轨道板的各角点的设置点位,并对所述设置点位进行标注,以预规划所述预制轨道板的设置区,再以所述预制轨道板的设置区为基准确定所述密实钢筋笼的搭建区。

17.在一个实施例中,在所述将所述预制轨道板和所述隔离层铺设在所述密实钢筋笼上的工序之后,且在所述并预固定所述预制轨道板的工序之前,所述轨道板铺设步骤还包括:调整所述预制轨道板的铺设位置;

18.所述调整所述预制轨道板的铺设位置的工序包括:先在所述轨道基础控制网内通过全站仪搭配精调标架自由设站,且在所述预制轨道板上安装棱镜、在所述预制轨道板的四角安装调节器,再通过所述全站仪基于所述棱镜获取所述预制轨道板的各角点的坐标值,并通过软件计算所述坐标值与所述预制轨道板的各角点的预设值之间的偏差值,再根据所述偏差值控制对应所述调节器,实现对所述预制轨道板的所述铺设位置进行调整,直至所述铺设位置与所述预制轨道板的设计位置之间的误差在允许误差以内。

19.在一个实施例中,在所述先在所述隧道的预设位置处搭建基底钢筋笼的工序之前,所述基底层制备步骤还包括:先在所述隧道的预设位置处设置高程控制线,并基于所述高程控制线确定所述基底钢筋笼钢的高程位置,以及基于所述高程控制线的外侧边线确定所述基底钢筋笼钢的平面位置;

20.在所述先在所述隧道的预设位置处搭建基底钢筋笼的工序中,所述基底钢筋笼的长度等于一个所述预制轨道板的长度或多个所述预制轨道板的长度之和;在所述先在所述隧道的预设位置处搭建基底钢筋笼的工序之后,且在所述再于所述基底钢筋笼浇筑混凝土,以形成基底层的工序之前,所述基底层制备步骤还包括:在所述基底钢筋笼的端侧安装伸缩缝模板;

21.在所述再于所述基底钢筋笼浇筑混凝土,以形成基底层的工序中,通过自变形轮胎式混凝土罐车于所述基底钢筋笼浇筑混凝土,再振捣混凝土以形成所述基底层,再对所述基底层进行养护验收。

22.在一个实施例中,在所述将所述预制轨道板和所述隔离层铺设在所述密实钢筋笼上的工序中,先通过自适应断面工程运输车和新能源轨道车将所述预制轨道板和所述隔离层运输至自变形轮胎式铺轨车,再通过所述自变形轮胎式铺轨车将所述预制轨道板和所述隔离层铺设在所述密实钢筋笼上。

23.本发明的目的还在于提供一种装配式轨道结构,所述装配式轨道结构采用所述的装配式轨道施工方法施工成型,所述装配式轨道结构包括从上往下依次设置的钢轨、扣件、预制轨道板、隔离层、自密实混凝土层和基底层,其中,所述预制轨道板设有灌注孔和限位

孔,所述隔离层设有分别与所述灌注孔正对的多个漏浆孔,所述自密实混凝土层设有限位于所述漏浆孔和所述限位孔的限位凸台。

24.本发明提供的有益效果在于:

25.本发明实施例提供的装配式轨道施工方法,通过先在隧道的预设位置处搭建基底钢筋笼,再于基底钢筋笼浇筑混凝土以形成基底层;随后,在基底层上搭载密实钢筋笼,再将预先对正粘连的预制轨道板和隔离层铺设在密实钢筋笼上,并使得隔离层位于预制轨道板和密实钢筋笼之间,并预固定预制轨道板;随后,再从预制轨道板的灌注孔经由隔离层的漏浆孔向密实钢筋笼浇筑混凝土,以在基底层和隔离层之间形成自密实混凝土层,此时,自密实混凝土层具有形成于漏浆孔和限位孔内的限位凸台;随后,在预制轨道板上安装扣件,再通过各扣件安装钢轨,以形成完整的装配式轨道结构;如此,通过该装配式轨道施工方法可极大地提高施工作业质量及施工作业效率,通过该装配式轨道施工方法所施工成型的装配式轨道结构的后期维护难度较小,且装配式轨道结构出现积水等病害的风险较小,尤其适应地下水资源丰富且易出现渗漏水病害的城市的轨道建设。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

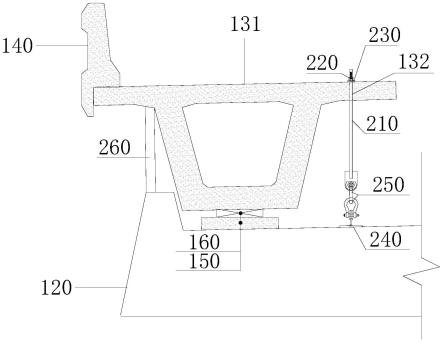

27.图1是本发明实施例提供的装配式轨道施工方法的流程图;

28.图2是本发明实施例提供的装配式轨道结构的局部剖视图一;

29.图3是本发明实施例提供的装配式轨道结构的局部剖视图二;

30.图4是本发明实施例提供的预制轨道板的平面示意图。

31.附图标号说明:

32.10-基底层;20-自密实混凝土层;21-限位凸台;30-隔离层;40-预制轨道板;41-灌注孔;42-限位孔;43-承轨台;50-扣件;60-钢轨;70-伸缩缝模板;80-隧道。

具体实施方式

33.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,

除非另有明确具体的限定。

36.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.以下结合具体实施例对本发明的具体实现进行更加详细的描述:

38.请参阅图1、图2、图3、图4,本发明实施例提供了一种装配式轨道施工方法,用于在隧道80内施工成型装配式轨道结构,尤其适应地下水资源丰富且易出现渗漏水病害的城市的轨道建设,装配式轨道施工方法包括基底层10制备、密实层预备、隔离层30铺设、轨道板铺设、密实层制备和钢轨60铺设步骤。

39.其中,在基底层10制备步骤中,先在隧道80的预设位置处搭建基底钢筋笼,再于基底钢筋笼浇筑混凝土,以形成基底层10。

40.在密实层预备步骤中,在基底层10上搭建密实钢筋笼(图中未示出)。

41.在隔离层30铺设步骤中,预备预制轨道板40,并在预制轨道板40的板面对正粘连隔离层30,其中,预制轨道板40设有贯通的灌注孔41和限位孔42,隔离层30设有贯通并分别与灌注孔41和限位孔42正对的多个漏浆孔(图中未示出),基于此,可在施工现场外完成隔离层30与预制轨道板40的对正粘连,再将隔离层30与预制轨道板40运输至施工现场直接铺设,极大地提高施工作业效率。

42.在轨道板铺设步骤中,将预制轨道板40和隔离层30铺设在密实钢筋笼(图中未示出)上,并预固定预制轨道板40,其中,隔离层30位于预制轨道板40和密实钢筋笼之间。基于此,通过采用预制轨道板40进行现场装配施工,可有效地减少现场施工作业工序,极大地降低了劳动作业强度,极大地降低人为因素、环境因素等对施工质量的影响;此外,预制轨道板40可通过工厂标准化、批量化进行生产,因而能够有效控制预制轨道板40的生产质量和效率,进一步保障施工作业的质量;此外,可通过预留盾构井口、风井、活塞井等多种下料口进行预制轨道板40的下料,利于实现多点多面同时施工作业和分段组织施工作业,施工作业作用灵活性强,可极大地提高施工作业效率,利于保障整体施工工期。

43.在密实层制备步骤中,从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,以在基底层10和隔离层30之间形成自密实混凝土层20,其中,自密实混凝土层20具有形成于漏浆孔和限位孔42内的限位凸台21。

44.基于此,在通过灌注孔41向密实钢筋笼浇筑混凝土时,待混凝土填满灌注孔41和限位孔42之时完成浇筑,此时,自密实混凝土层20通过密实钢筋笼与基底层10连接形成复合结构而稳定于其预设位置,同时,通过预留于限位孔42内的混凝土即可自然形成明限位结构的限位凸台21对预制轨道板40进行限位,如此,可极大地降低在地下水资源丰富的地区时装配式轨道出现积水等病害的风险;通过限位凸台21对预制轨道板40进行有效、可靠地限位作用,以及限位凸台21与预制轨道板40之间的粘连作用,可有效地保障预制轨道板40稳定于铺设位置,进而有效地降低在装配式轨道使用期间,预制轨道板40相对于装配式轨道的铺设平面发生移位的风险,尤其可有效地降低预制轨道板40沿装配式轨道的线路方向发生移位的风险,有效地保证装配式轨道的线路的平顺性,有效地提升装配式轨道的线

路的使用性能。

45.基于此,通过隔离层30隔离于预制轨道板40和自密实混凝土层20之间,利于对预制轨道板40与自密实混凝土层20进行分离,进而便于当装配式轨道发生渗漏水病害等时可通过将预制轨道板40吊起进行维修、更换、改造等作业,有效地提高装配式轨道的线路的使用性能、使用寿命。具体地,隔离层30可为土工布隔离层30或减振隔离层30,其中,减振隔离层30在对预制轨道板40和自密实混凝土层20进行有效分隔的同时还具有减震作用。

46.此外,预制轨道板40可设有多个贯通的限位孔42,且密实钢筋笼可伸入至少部分限位孔42内,其中,限位孔42的形状及尺寸根据需要进行设置,在此不做限制,基于此,部分限位凸台21通过预留于限位孔42内的混凝土与伸入限位孔42内的密实钢筋笼结合共同形成,使得整个自密实混凝土层20的结构更稳固,可有效地降低在装配式轨道使用期间,限位凸台21断裂的风险,有效地保障装配式轨道的使用性能。

47.在钢轨60铺设步骤中,先在预制轨道板40上安装扣件50,再通过各扣件50安装钢轨60,以施工成型装配式轨道结构。具体地,扣件50可通过锚固螺栓与预制轨道板40的承轨台43内预埋的套管进行连接以完成扣件50的安装;钢轨60可通过弹条与各扣件50进行连接以完成钢轨60的安装。

48.综上,本发明实施例提供的装配式轨道施工方法,通过先在隧道80的预设位置处搭建基底钢筋笼,再于基底钢筋笼浇筑混凝土以形成基底层10;随后,在基底层10上搭载密实钢筋笼,再将预先对正粘连的预制轨道板40和隔离层30铺设在密实钢筋笼上,并使得隔离层30位于预制轨道板40和密实钢筋笼之间,并预固定预制轨道板40;随后,再从预制轨道板40的灌注孔41经由隔离层30的漏浆孔向密实钢筋笼浇筑混凝土,以在基底层10和隔离层30之间形成自密实混凝土层20,此时,自密实混凝土层20具有形成于漏浆孔和限位孔42内的限位凸台21;随后,在预制轨道板40上安装扣件50,再通过各扣件50安装钢轨60,以形成完整的装配式轨道结构;如此,通过该装配式轨道施工方法可极大地提高施工作业质量及施工作业效率,且通过该装配式轨道施工方法所施工成型的装配式轨道结构的后期维护难度较小,且装配式轨道结构出现积水等病害的风险较小,尤其适应地下水资源丰富且易出现渗漏水病害的城市的轨道建设。

49.请参阅图3、图4,在本实施例中,限位孔42的孔壁粘连有缓冲层(图中未示出),缓冲层用于缓冲于限位孔42的孔壁和限位凸台21之间,其中,限位孔42的孔壁与缓冲层粘结密贴,没有缝隙。如此,通过在限位凸台21和限位孔42的孔壁之间设置缓冲层,可有效地降低限位凸台21和预制轨道板40之间发生硬碰撞而致使限位凸台21损坏的风险,有效地保障装配式轨道的使用性能。

50.请参阅图1、图2、图3、图4,在本实施例中,在从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,以在基底层10和隔离层30之间形成自密实混凝土层20的工序中,通过自变形轮胎式混凝土罐车变速地从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,耗时控制在8~12分钟内,其中,可通过观察在灌注孔41和限位孔42内的混凝土充满时停止浇筑,或通过观察设于预制轨道板40的排气孔(图中未示出)流出混凝土时停止浇筑,其中,预制轨道板40的四角设有排气孔。

51.通过采用上述方案,通过自变形轮胎式混凝土罐车变速地(比如从慢速至快速再至慢速)从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,可有效地保证在对每块预制轨

道板40进行浇筑时的连续性;通过控制浇筑混凝土的耗时在8~12分钟内,可有效地降低因浇筑时间过长而发生溢浆的风险。

52.此外,通过采用自变形轮胎式混凝土罐车完成混凝土的浇筑,基于自变形轮胎式混凝土罐车可行驶于任意圆弧形、马蹄形和矩形等隧道80断面上的特点,可有效地减少机械设备无法到达隧道80施工区域的情况,利于实现多点、多线、多工序的同时施工作业,进而可有效地提高施工作业的效率。

53.此外,在从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,以在基底层10和隔离层30之间形成自密实混凝土层20的工序前,密实层制备步骤还包括:对预制轨道板40密封状态进行检查,以降低发生漏浆的风险;对自变形轮胎式混凝土罐车内的混凝土量进行检查以保证至少可以完成单块预制轨道板40的浇筑,进而保证在对每块预制轨道板40进行浇筑时的连续性;并在浇筑前3h内对预制轨道板40底进行湿润,并注意无积水,以减少混凝土的水分流失,保证混凝土的流动性,增强自密实混凝土层20与基底层10以及隔离层30的粘接力。

54.此外,在从灌注孔41经由漏浆孔向密实钢筋笼浇筑混凝土,以在基底层10和隔离层30之间形成自密实混凝土层20的工序后,密实层制备步骤还包括:在预固定预制轨道板40的状态下养护不得少于3天,如此,可通过预制轨道板40的预固定结构的保温作用,可有效地减少自密实混凝土层20和外界环境产生的温差,进而减少自密实混凝土层20的水分蒸发流失的情况,且自密实混凝土层20分别与基底层10和隔离层30紧密接触,进而可增强自密实混凝土层20与基底层10以及隔离层30的粘接力;在自密实混凝土层20的强度达到预设强度时,拆除预制轨道板40的预固定结构,并注意对自密实混凝土层20的边角进行保护,以降低损坏自密实混凝土层20的风险;在拆除预制轨道板40的预固定结构后,对自密实混凝土层20采取土工布包裹保湿养护少于14天,如此可使自密实混凝土层20内的水泥充分水化,加速混凝土的硬化,有效地降低混凝土成型后出现不正常收缩、出现裂缝等现象的风险。

55.请参阅图1、图2、图3,在本实施例中,在预备预制轨道板40,并在预制轨道板40的板面对正粘连隔离层30的工序之后,隔离层30铺设步骤还包括:将相粘连的预制轨道板40和隔离层30以隔离层30朝上的姿态放置,并通过防护罩(比如彩条布)将预制轨道板40和隔离层30罩设于其中,以降低预制轨道板40和隔离层30被雨淋和暴晒的风险,静置预设时间(比如24小时),直至预制轨道板40和隔离层30之间的粘连剂固化,如此,可有效地保障预制轨道板40和隔离层30粘连的稳定性、可靠性,有效地降低在搬运时预制轨道板40和隔离层30相对发生移位的风险。

56.此外,在预备预制轨道板40,并在预制轨道板40的板面对正粘连隔离层30的工序之前,隔离层30铺设步骤还包括:将预制轨道板40和隔离层30的粘接面清理干净,以保证粘接效果,其中,预制轨道板40的表面应干燥、清洁、没有皱皮、浮灰等影响粘接的缺陷,预制轨道板40的粘接面平整度较差时应进行打磨处理。

57.请参阅图1,在本实施例中,在基底层10制备步骤之前,装配式轨道施工方法还包括控制网建立步骤。

58.在控制网建立步骤中,先在隧道80的待施工区域布置控制点,并对控制点进行标志,再对控制点进行测量以形成平面控制网和高程控制网,其中,平面控制网和高程控制网

共同形成轨道基础控制网。

59.通过采用上述方案,利于通过结合平面控制网和高程控制网得到各控制点的三维坐标,进而便于基于各控制点的三维坐标进行施工控制测量和预制轨道板40等安装测量,有效地保障并提高施工控制测量和预制轨道板40等安装测量的精度。

60.具体地,在控制网建立的步骤中,可先在隧道80的待施工区域的直线地段每59~61米设置一对控制点、曲线地段每49~51米设置一对控制点,且一对控制点横向间距设置在4~10m之间,并通过预埋件、棱镜测量杆和水准测量杆对各控制点进行标志,再通过“自由测站、边角交会”的方式进行联测,每一测站间距60~80m,每次观测前后各2对控制点,以连续3个自由测站进行联测各个平面控制点进而形成平面控制网;再通过以相邻的4个控制点构成闭合环,以在各个高程控制点之间联成水准路线网,并采用单线路、往返测的形式对各个高程控制点进行测量形成高程控制网。

61.此外,在控制网建立步骤之前,装配式轨道施工方法还包括施工前准备步骤。

62.在施工前准备步骤中,对隧道80进行仰拱清理,确保施工区域无杂物、无积水,保障不影响基底层10的浇筑;具体地,矩形、马蹄形隧道80应在宽度范围内进行凿毛处理并清理干净浮渣、浮浆灰尘等;圆形隧道80施工前着重对待施工作业面清理。

63.请参阅图1、图2、图3、图4,在本实施例中,在基底层10上搭建密实钢筋笼的工序之前,密实层预备步骤还包括:先以轨道基础控制网为基准,并结合预制轨道板40的尺寸,在基底层10上预测预制轨道板40的各角点的设置点位,并对设置点位进行标注,例如,可基于各角点通过弹墨线的方式进行标志,以预规划预制轨道板40的设置区,再以预制轨道板40的设置区为基准确定密实钢筋笼的搭建区。

64.通过采用上述方案,通过以轨道基础控制网为基准预规划预制轨道板40的设置区,再以预制轨道板40的设置区为基准确定密实钢筋笼的搭建区,可有效地保障密实钢筋笼铺设的精度,进而保障装配式轨道施工作业的质量。

65.请参阅图1、图2、图3、图4,在本实施例中,在将预制轨道板40和隔离层30铺设在密实钢筋笼上的工序之后,且在并预固定预制轨道板40的工序之前,轨道板铺设步骤还包括:调整预制轨道板40的铺设位置;

66.调整预制轨道板40的铺设位置的工序包括:先在轨道基础控制网内通过全站仪搭配精调标架自由设站,且在预制轨道板40上安装棱镜、在预制轨道板40的四角安装调节器(比如三维调节器、精调爪),再通过全站仪基于棱镜获取预制轨道板40的各角点的坐标值,并通过软件计算坐标值与预制轨道板40的各角点的预设值之间的偏差值,再根据偏差值控制对应调节器,实现对预制轨道板40的铺设位置进行调整,直至铺设位置与预制轨道板40的设计位置之间的误差在允许误差(比如1mm)以内。

67.通过采用上述方案,通过全站仪搭配精调标架在轨道基础控制网内自由设站,并通过全站仪基于棱镜可更加准确、可靠地获取预制轨道板40的各角点的坐标值;随后,通过软件可更高效、准确地计算坐标值与预制轨道板40的各角点的预设值之间的偏差值;进而,可再根据偏差值控制对应调节器进行调整,实现对预制轨道板40的铺设位置进行更高效、准确地调整,极大地提高调整预制轨道板40的铺设位置的调整精度,极大地提高装配式轨道施工作业的质量。

68.其中,在先在轨道基础控制网内通过全站仪自由设站工序中,可每次设站测量n 1

块板(其中,n为自然数),调整n块板,如此,可通过搭接一块板以消除错台误差,进一步保障对预制轨道板40各角点的坐标值测量的准确度,进一步提高调整预制轨道板40的铺设位置的调整精度,进一步提高装配式轨道施工作业的质量。

69.此外,在并预固定所述预制轨道板40的工序中,在调整完成的预制轨道板40的四周安装封边模板,并使封边模板与基底层10保持密贴,接缝完好,以保证预制轨道板40的密实性;再在预制轨道板40的四角设有的排气孔处安装排气装置,以用于在排气孔流出混凝土时确认混凝土完成浇筑并通过排气装置关闭排气孔;再通过防上浮支架将预制轨道板40预固定于密实钢筋笼上,如此,可有效地降低在向所述密实钢筋笼浇筑混凝土时预制轨道板40发生上浮的风险,具体地,可在预制轨道板40的两端扣件50中间及灌注孔41两侧安装至少4道防上浮支架,防上浮支架并可通过花篮螺栓与固定在基底层10的膨胀螺栓进而连接,如此防上浮支架的安装作业十分简单、方便。

70.请参阅图1、图2、图3、图4,在本实施例中,在先在隧道80的预设位置处搭建基底钢筋笼的工序之前,基底层10制备步骤还包括:先在隧道80的预设位置处设置高程控制线,并基于高程控制线确定基底钢筋笼钢的高程位置,以及基于高程控制线的外侧边线确定基底钢筋笼钢的平面位置,如此,可有效地保障基底钢筋笼的搭建位置的准确性,进而保障装配式轨道施工作业的质量。

71.其中,在先在隧道80的预设位置处设置高程控制线的工序中,先在距线路中心线左右两侧的预设距离的同一条线路上分别进行多条植筋,作为高程控制桩,并分别在基底层10设计标高的位置处对各高程控制桩进行标记,并将拉紧的钢丝绳固定在同一线路上各高程控制桩的所标记位置,完成高程控制线的设置,高程控制线的设置十分简单、便捷。

72.在先在隧道80的预设位置处搭建基底钢筋笼的工序中,基底钢筋笼的长度等于一个预制轨道板40的长度或多个预制轨道板40的长度之和;在先在隧道80的预设位置处搭建基底钢筋笼的工序之后,且在再于基底钢筋笼浇筑混凝土,以形成基底层10的工序之前,基底层10制备步骤还包括:在基底钢筋笼的端侧安装伸缩缝模板70。

73.其中,在基底钢筋笼的端侧安装伸缩缝模板70的工序中,每隔预设数量(比如两块)的预制轨道板40长度设置预设宽度(比如至少20mm)的基底伸缩缝(图中未示出),并在基底伸缩缝缝内填充聚乙烯泡沫板等伸缩缝模板70,并将伸缩缝模板70的顶部及侧边采用硅酮密封嵌缝胶等密封结构(图中未示出)进行封闭,完成伸缩缝模板70安装。在此需要说明的是,在遇到装配式轨道结构变形等特殊地段时可增设基底伸缩缝,以有效地保障在装配式轨道使用期间的平顺、稳定性。

74.在再于基底钢筋笼浇筑混凝土,以形成基底层10的工序中,通过自变形轮胎式混凝土罐车于基底钢筋笼浇筑混凝土,再振捣混凝土以形成基底层10,再对基底层10进行养护验收。

75.基于此,通过采用自变形轮胎式混凝土罐车于基底钢筋笼浇筑混凝土,基于自变形轮胎式混凝土罐车可行驶于任意圆弧形、马蹄形和矩形等隧道80断面上的特点,可有效地减少机械设备无法到达隧道80施工区域的情况,利于实现多点、多线、多工序的同时施工作业,进而可有效地提高施工作业的效率;通过振捣混凝土以形成基底层10,其中,振捣混凝土的期间不得出现漏振或过振现象,以保障基底层10的平整度达到设计要求,无明显凹凸。

76.其中,在再对基底层10进行养护验收的工序中,当基底层10的混凝土强度达到预设强度(比如5mpa)时,采用润湿的土工布覆盖基底层10的方法进行养护,以保持基底层10的混凝土处于湿润状态以实现基底层10的养护;当对基底层10进行验收时,严格以设计所允许的误差进行验收,其中,基底层10的高程偏差控制在4mm以内,基底层10的宽度偏差控制在10mm以内;基底层10的平整度要求为10mm/3m。

77.请参阅图1、图2、图3、图4,在本实施例中,在将预制轨道板40和隔离层30铺设在密实钢筋笼上的工序中,先通过自适应断面工程运输车和新能源轨道车将预制轨道板40和隔离层30运输至自变形轮胎式铺轨车,再通过自变形轮胎式铺轨车将预制轨道板40和隔离层30铺设在密实钢筋笼上。

78.通过采用上述方案,基于自适应断面工程运输车和自变形轮胎式铺轨车可行驶于任意圆弧形、马蹄形和矩形等隧道80断面上的特点,可有效地减少机械设备无法到达隧道80施工区域的情况,利于实现多点、多线、多工序的同时施工作业,进而可有效地提高施工作业的效率;通过采用自适应断面工程运输车、新能源轨道车和自变形轮胎式铺轨车等新型设备,极大地提高装配式轨道施工的智能化、机械化程度,极大地降低了现场施工人工工作量,有效改善了作业环境、降低了劳动强度,极大地提高施工作业的效率,极大地提升施工作业的质量。

79.在将预制轨道板40和隔离层30铺设在密实钢筋笼上的工序前,轨道板铺设步骤还包括:铺设前准备,在确认密实钢筋笼的位置正确后,预先在基底层10上对应的预制轨道板40待施工区域的四角放置临时支撑件,如此,当预制轨道板40放置于待施工区域并通过各临时支撑件进行支撑时,可通过临时支撑件极大地减少预制轨道板40和隔离层30与自密实混凝土层20的接触面积,如此,更利于调整预制轨道板40的铺设位置。

80.请参阅图2、图3、图4,本发明还提供一种装配式轨道结构,该装配式轨道结构采用的装配式轨道施工方法施工成型,装配式轨道结构包括从上往下依次设置的钢轨60、扣件50、预制轨道板40、隔离层30、自密实混凝土层20和基底层10,其中,预制轨道板40设有灌注孔41和限位孔42,隔离层30设有分别与灌注孔41和限位孔42正对的漏浆孔,自密实混凝土层20设有限位于漏浆孔和限位孔42的限位凸台21。

81.通过采用上述方案,通过自密实混凝土层20设有限位于漏浆孔和限位孔42的明限位结构的的限位凸台21,如此,基于限位凸台21对预制轨道板40进行有效、可靠地限位,以及限位凸台21与预制轨道板40之间的粘连作用,有效地保障预制轨道板40稳定于铺设位置,进而有效地降低在装配式轨道使用期间,预制轨道板40相对于装配式轨道的铺设平面发生移位的风险,尤其可有效地降低预制轨道板40沿装配式轨道的线路方向发生移位的风险,有效地保证装配式轨道的线路的平顺性,有效地提升装配式轨道的线路的使用性能;通过隔离层30隔离于预制轨道板40和自密实混凝土层20之间,利于对预制轨道板40与自密实混凝土层20进行分离,进而利于当装配式轨道发生渗漏水等病害时将预制轨道板40吊起进行维修、更换、改造等作业;因此,该装配式轨道结构的后期维护难度较小,且装配式轨道结构出现积水等病害的风险较小,尤其适应地下水资源丰富且易出现渗漏水病害的城市。

82.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。