1.本发明涉及一种番茄酱桶桶盖用彩涂板的生产工艺。

背景技术:

2.新疆作为我国番茄酱的生产基地,每年酱桶用冷轧板的需求量约在3.5万吨,其中酱桶桶盖需求在1.1万吨左右。传统的桶盖加工流程为冷轧板开卷-冲压成型-清洗-磷化处理-涂料喷涂-烘干,在此过程中清洗、磷化处理及涂料喷涂均会产生危废产物产生,对环境带来不利因素。

3.检索文献:(1)刘国斌,钢桶桶盖成型方法的研究与实践,天津冶金 2009年1月;(2)郑艳,提高200l钢桶表面喷涂质量的工艺研究,煤矿现代化 2009年5月;(3)杜蓉,一种高精度彩涂板膜厚生产控制方法,专利号 cn111604247a、2020.09.01,在检索的资料里,目前桶盖的加工是在冲压方法、磨具上及后期涂料喷涂质量上入手。

技术实现要素:

4.本发明的目的在于提供一种番茄酱桶桶盖用彩涂板的生产工艺,在保证桶盖原有性能的基础上,节省了酱桶生产线清洗-磷化处理-涂料喷涂-烘干过程的成本,并避免了在此过程中产生的危废产物。

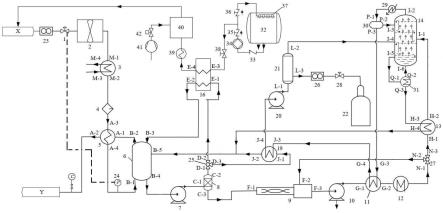

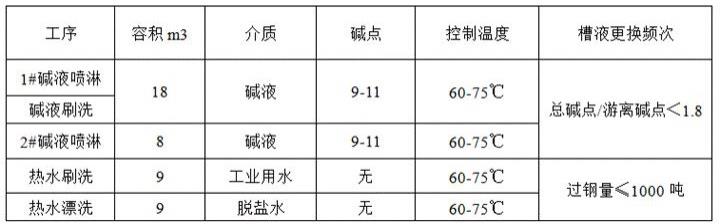

5.本发明采用的技术方案是,一种番茄酱桶桶盖用彩涂板的生产工艺,冷轧板作为彩涂基板用于番茄酱桶桶盖产品工艺设计主要包括两方面:彩涂涂料配方的调整和彩涂涂覆工艺及相应的烘烤工艺设计,具体如下:彩涂涂料配方的调整,采用高分子树脂聚酯面漆;彩涂工艺参数设计:按番茄酱桶桶盖加工过程及彩板使用要求,彩涂涂覆工艺设计主要包括彩涂前处理槽液控制工艺、涂覆工艺、彩涂固化炉烘烤工艺,彩涂前处理槽液工艺设计:;涂覆工艺设计:涂覆方式:1/1,初涂不投用,精涂涂覆采用逆涂方式;涂层膜厚和涂料上机粘度:正面漆:干膜 4

±1µ

m;粘度:35

±

2;采用冷基彩涂专用涂料;背面漆:干膜12-15

µ

m;粘度:55

±

2秒;涂装工艺要求,机组速度根据基板规格设定:工艺段速度45-50米/分钟,面涂正面,涂料辊:汲料辊=1.2:0.3,辊间压力:1100kn

±

100;面涂背面,涂料辊:汲料辊=1.35:0.35,辊间压力:700kn

±

100;彩涂固化炉烘烤工艺设计:

。

6.发明团队对现有番茄酱桶桶盖加工流程对比分析,摒弃原使用冷轧板作为加工桶盖基材的工艺,改为使用彩涂板作为酱桶桶盖的基材,并根据桶盖冲压成型时使用下开卷方式的特点,制定了相应的彩涂涂料配方选择、彩涂板涂覆方式、涂层膜厚控制及烘烤方式的调整,得到了一整套番茄酱酱桶桶盖用彩涂板的生产工艺。采用此工艺在保证桶盖原有性能的基础上,节省了酱桶生产线清洗-磷化处理-涂料喷涂-烘干过程的成本,并避免了在此过程中产生的危废产物。

7.原桶盖加工选用冷轧板作为基材,加工成型后再喷涂涂料,现改用彩涂板作为基材,使用冷轧板涂覆涂料后再加工成型,对彩涂涂层附着性及成型性控制。对于原有彩涂卷使用镀锌板涂覆改为冷轧板涂覆,并且彩涂涂覆工艺由上表面底漆加面漆,下表面单涂面漆改为上下表面均单涂层,下表面作为桶盖正面从而彩涂板下表面涂层加厚。为保证基板改变后,彩涂涂层性能符合桶盖加工性能,涂料配方选择为此工艺实现第一步;冷基彩涂板相对于镀锌彩涂板,表面附着的防锈油变为残留的平整液及带钢表面热处理后的碳灰,通过调整彩涂前处理的碱液浓度、刷辊投用方式及漂洗水更换频次,实现彩涂前基板的清洁度。第三步,调整彩涂膜厚控制方式,涂覆方式由2/1变更为1/1,下表面膜厚由3-5

µ

m调整为12-15

µ

m。相应的初精涂烘烤温度调整,以保证漆面光泽由原大于16调高到大于52.通过以上三步的实施,冷轧板作为彩涂基板用于番茄酱桶桶盖的研发工作才能真正实现。通过涂料配方、涂覆工艺、烘烤工艺调整,酱桶桶盖用彩涂板涂层性能稳定,满足了用户的需求。

8.(1)此酱桶桶盖用彩涂板生产工艺的设计,去除了酱桶生产线清洗-磷化处理-涂料喷涂-烘干的生产过程,从而使桶盖生产过程成本降低,提高了此产品在市场中的竞争力。

9.(2)此酱桶桶盖用彩涂板生产工艺的设计,由于取消了酱桶生产线清洗-磷化处理-涂料喷涂的生产过程,从而去除了此过程中的危废产生,符合国家环境保护的要求。

10.该发明通过冷轧彩涂机组原有设备,调整生产工艺配方,生产的番茄酱桶桶盖原料,可以减少酱桶生产线清洗-磷化处理-涂料喷涂-烘干的生产过程,从而使桶盖生产过程成本降低。并且从而去除了桶盖加工过程中的危废产生,符合国家环境保护的要求。可以在彩涂机组及制桶生产线推广。

具体实施方式

11.一种番茄酱桶桶盖用彩涂板的生产工艺,冷轧板作为彩涂基板用于番茄酱桶桶盖产品工艺设计主要包括两方面:彩涂涂料配方的调整和彩涂涂覆工艺及相应的烘烤工艺设计,这也是此次发明的三个主要内容,具体如下:(1)彩涂涂料配方的调整常规彩涂涂料底漆为环氧底漆、面漆为聚酯面漆,下表面面漆为环氧背面漆或改性环氧背面漆。此发明为适应桶盖生产线的生产工艺涂料调整为高分子树脂聚酯面漆。

12.(2)彩涂工艺参数设计按番茄酱桶桶盖加工过程及彩板使用要求。彩涂涂覆工艺设计主要包括彩涂前处理槽液控制工艺、涂覆工艺、彩涂固化炉烘烤工艺,经过反复对比及实践后,得到优化、合理的关键工艺设计参数:彩涂前处理槽液工艺设计:涂覆工艺设计:1)涂覆方式:1/1,初涂不投用,精涂涂覆采用逆涂方式。

13.2)涂层膜厚和涂料上机粘度:正面漆:

ꢀꢀ

干膜 4

±1µ

m;

ꢀꢀ

粘度:35

±

2 采用冷基彩涂专用涂料背面漆:

ꢀꢀ

干膜12-15

µ

m;粘度:55

±

2秒3)涂装工艺要求机组速度根据基板规格设定:工艺段速度45-50米/分钟面涂正面

ꢀꢀ

涂料辊:汲料辊=1.2:0.3

ꢀꢀꢀꢀꢀ

辊间压力:1100kn

±

100面涂背面

ꢀꢀ

涂料辊:汲料辊=1.35:0.35

ꢀꢀꢀ

辊间压力:700kn

±

100彩涂固化炉烘烤工艺设计:。

技术特征:

1.一种番茄酱桶桶盖用彩涂板的生产工艺,冷轧板作为彩涂基板用于番茄酱桶桶盖产品工艺设计主要包括两方面:彩涂涂料配方的调整和彩涂涂覆工艺及相应的烘烤工艺设计,其特征在于具体如下:彩涂涂料配方的调整,采用高分子树脂聚酯面漆;彩涂工艺参数设计:按番茄酱桶桶盖加工过程及彩板使用要求,彩涂涂覆工艺设计主要包括彩涂前处理槽液控制工艺、涂覆工艺、彩涂固化炉烘烤工艺,彩涂前处理槽液工艺设计:涂覆工艺设计:涂覆方式:1/1,初涂不投用,精涂涂覆采用逆涂方式;涂层膜厚和涂料上机粘度:正面漆:干膜 4

±1µ

m;粘度:35

±

2; 采用冷基彩涂专用涂料;背面漆:干膜12-15

µ

m; 粘度:55

±

2秒; 涂装工艺要求,机组速度根据基板规格设定:工艺段速度45-50米/分钟,面涂正面,涂料辊:汲料辊=1.2:0.3,辊间压力:1100kn

±

100;面涂背面,涂料辊:汲料辊=1.35:0.35,辊间压力:700kn

±

100;彩涂固化炉烘烤工艺设计:。

技术总结

本发明公开了一种番茄酱桶桶盖用彩涂板的生产工艺,彩涂涂料采用高分子树脂聚酯面漆;按番茄酱桶桶盖加工过程及彩板使用要求,彩涂涂覆工艺设计主要包括彩涂前处理槽液控制工艺、涂覆工艺、彩涂固化炉烘烤工艺,涂覆方式:1/1,初涂不投用,精涂涂覆采用逆涂方式;涂层膜厚和涂料上机粘度:正面漆:干膜4

技术研发人员:张永钢 向华 符新涛

受保护的技术使用者:新疆八一钢铁股份有限公司

技术研发日:2022.04.20

技术公布日:2022/7/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。