1.本发明涉及船舶尾气废气处理技术领域,尤其是涉及一种船舶尾气处理系统及其处理方法。

背景技术:

2.船舶在运输及码头装船作业中会产生大量烟气排放,船舶尾气经脱硫脱硝除水处理后,含有大量的氮气、二氧化碳、多种烃类物质、氧气、烟气颗粒物等,成分复杂,处理气量巨大。在全球应对气候变化的背景下,为了达成温室气体减排初步战略目标以及中国2060年碳中和目标,国际社会对航运业温室气体减排面临的严峻形势已有深刻认识。船舶尾气中co2集中排放量巨大,因此,发展co2规模化利用技术为核心的碳减排方案,可带来巨大的碳减排潜力和经济效益,而目前还没有较为成熟的方案,是亟待解决的问题。

技术实现要素:

3.发明目的:针对上述问题,本发明的目的是提供一种船舶尾气处理系统,实现船舶尾气中co2规模化减排,提高经济效益,实现环境友好。并提供了其处理方法。

4.技术方案:一种船舶尾气处理系统,包括尾气预处理系统、低温凝华碳捕集系统、熔融增压系统、精馏提纯系统、主冷却系统、异戊烷循环换热系统,外界烟气通过输送管道与尾气预处理系统连接,尾气预处理系统、熔融增压系统分别与低温凝华碳捕集系统连接,精馏提纯系统、异戊烷循环换热系统分别与熔融增压系统连接,精馏提纯系统与异戊烷循环换热系统连接,低温凝华碳捕集系统、熔融增压系统分别与主冷却系统连接,外界洁净空气通过输送管道与低温凝华碳捕集系统连接。

5.进一步的,尾气预处理系统包括第一气动调节阀、烟气鼓风机、预冷器、干燥器,外界烟气输送管道与第一气动调节阀入口相连,两者的连接处设有第一流量计,第一气动调节阀出口与烟气鼓风机入口相连,烟气鼓风机出口与预冷器的热端入口m-1连接,预冷器的热端出口m-2与干燥器入口连接,预冷器的冷端入口m-3与外界制冷剂输送管道出口连接,预冷器的冷端出口m-4与外界制冷剂输送管道入口连接。

6.进一步的,低温凝华碳捕集系统包括烟气换热器、凝华换热器,烟气换热器的入口a-3与尾气预处理系统连接,烟气换热器的出口a-4与凝华换热器的气相入口b-1连接,凝华换热器的气相出口b-2与烟气换热器的进口a-1连接,烟气换热器的出口a-2与外界洁净空气输送管道出口连通,两者之间设有二氧化碳气体检测器,凝华换热器的浆液出口b-4与熔融增压系统连接,凝华换热器的入口b-3与主冷却系统连接,凝华换热器的入口b-5与异戊烷循环换热系统连接。

7.进一步的,熔融增压系统包括浆液泵、固液分离器、螺杆增压机、高速离心泵、冷凝器、电加热器、第一三通调节阀、第二三通调节阀,浆液泵入口与低温凝华碳捕集系统连接,浆液泵出口与固液分离器的浆液入口c-1连接,固液分离器的第二出口c-3与螺杆增压机的第一入口f-1连接,螺杆增压机的出口f-3与高速离心泵入口相连,高速离心泵出口与冷凝

器冷端入口g-1相连,冷凝器冷端出口g-2与电加热器入口连接,电加热器出口与第二三通调节阀入口相连,第二三通调节阀的第一出口n-2与螺杆增压机的第二入口f-2相连,第二三通调节阀的第二出口n-3与精馏提纯系统连接,固液分离器的第一出口c-2与第一三通调节阀入口d-1相连,第一三通调节阀的第一出口d-2与主冷却系统相连,第一三通调节阀的第二出口d-3与异戊烷循环换热系统连接。

8.进一步的,精馏提纯系统包括预热器、精馏塔、co2液泵、气液分离器、液态co2杜瓦瓶、第二气动调节阀、第一海水冷凝器、分离罐、塔釜再沸器,第二三通调节阀的第二出口n-3与预热器冷端入口h-1相连,预热器冷端出口h-2与精馏塔的进料口i-1相连,精馏塔的出口i-2与第一海水冷凝器入口相连,第一海水冷凝器出口与分离罐的入口p-1相连,分离罐的第一出口p-2与精馏塔的入口i-3相连,分离罐第二出口p-3与熔融增压系统连接,co2液泵入口与异戊烷循环换热系统连接,co2液泵与气液分离器入口l-1相连,气液分离器的出口l-2与精馏塔进料口i-4相连,气液分离器出口l-3通过第二气动调节阀与液态co2杜瓦瓶连接,气液分离器与第二气动调节阀之间设有第二流量计,精馏塔出口i-5与塔釜再沸器的入口q-1相连,塔釜再沸器的出口q-2与精馏塔的进料口i-6相连,塔釜再沸器的出口q-3与预热器热端入口h-3相连,预热器热端出口h-4与异戊烷循环换热系统连接。

9.进一步的,主冷却系统包括主冷却器、外界冷源系统一或外界冷源系统二,主冷却器冷端入口e-3与外界冷源系统一或外界冷源系统二的出口相连,主冷却器冷端出口e-4与外界冷源系统一或外界冷源系统二的入口相连,主冷却器的入口e-1与熔融增压系统连接,主冷却器的出口e-2与低温凝华碳捕集系统连接。

10.最佳的,外界冷源系统一包括lng储罐、止回阀、lng输送泵、第一单向截止阀、第二单向截止阀、喷淋嘴、控制阀、海水复温器、船用发动机主机、空气泵、空气流量调节阀,lng储罐储存lng燃料,lng储罐上安装有喷淋嘴,lng储罐、止回阀、lng输送泵、第一单向截止阀、第二单向截止阀、喷淋嘴依次连接形成环路,第一单向截止阀、第二单向截止阀之间设有控制阀,控制阀与主冷却器冷端入口e-3连接,船用发动机主机通过海水复温器与主冷却器冷端出口e-4连接,空气泵通过空气流量调节阀与船用发动机主机连接,船用发动机主机燃烧后的烟气从外界烟气输送管道进入尾气预处理系统。

11.最佳的,外界冷源系统二包括氮膨胀机、氮循环换热器、氮压缩机、第二海水冷凝器,氮膨胀机出口与主冷却器入口e-5连接,氮循环换热器入口i-1与主冷却器出口e-6连接,氮循环换热器出口i-2与氮压缩机入口连接,氮压缩机出口通过第二海水冷凝器与氮循环换热器入口i-3连接,循环换热器入口i-4与主冷却器的冷端入口e-3连接,主冷却器冷端出口e-4与氮膨胀机的入口连接。

12.最佳的,异戊烷循环换热系统包括冷却器,冷却器的入口j-1以及热端入口j-3分别与熔融增压系统连接,冷却器的热端出口j-4与精馏提纯系统连接,低温凝华碳捕集系统与冷却器的出口j-2连接。

13.一种上述的船舶尾气处理系统的尾气处理方法,包括以下步骤:

14.步骤(a):外界的高温烟气通过输送管道进入尾气预处理系统,烟气动压增加并进行预冷,预冷后的烟气在尾气预处理系统中进一步干燥后进入低温凝华碳捕集系统,在低温凝华碳捕集系统中吸收冷量;

15.步骤(b):主冷却系统将吸收了冷源冷量的低温液态异戊烷送入低温凝华碳捕集

系统,异戊烷在低温凝华碳捕集系统中与烟气中的二氧化碳换热,吸收冷量后的二氧化碳气体凝华为二氧化碳固体;

16.步骤(c):脱碳后的洁净空气由经低温凝华碳捕集系统复温后从其中流出,经烟气换热器复温后,通过检测脱碳尾气达标后排放出本系统;

17.步骤(d):低温凝华碳捕集系统中的二氧化碳固体和异戊烷液体的混合浆液流入熔融增压系统,通过固液分离,部分异戊烷液体进入主冷却系统,通过换热吸收冷量后回到低温凝华碳捕集系统,部分异戊烷液体进入异戊烷循环换热系统,在异戊烷循环换热系统中释放冷量后回到低温凝华碳捕集系统;

18.步骤(e):混合浆液中的二氧化碳固体在熔融增压系统中逐级增压后变为二氧化碳液体,此时熔融增压系统中存有剩余的异戊烷液体和二氧化碳液体以及剩余的二氧化碳固体的混合物,其中部分混合液在熔融增压系统中加热升温回流汇合后将剩余的二氧化碳固体融化,未溶化的剩余微细颗粒的二氧化碳固体从熔融增压系统中排出,部分混合液加热升温后进入精馏提纯系统;

19.步骤(f):部分二氧化碳和异戊烷的混合溶液在精馏提纯系统中精馏反应,二氧化碳液体吸热后汽化,提纯后的二氧化碳气体在精馏提纯系统中再次液化,未液化的纯净的二氧化碳气体返回熔融增压系统中,在精馏提纯系统中上升的汽相与下降的液相发生热质传递,温度较高的气体部分液化,温度较低的液体部分汽化,汽相中的少量异戊烷组分进入精馏提纯系统底部,液相中的二氧化碳组分进入汽相到达精馏提纯系统顶部,在此过程中顶部二氧化碳浓度越来越高,精馏提纯系统中部分带有少量二氧化碳液体的异戊烷液体再次进行精馏操作,剩余的纯净异戊烷液体在精馏提纯系统中吸收部分冷量后流出进入低温凝华碳捕集系统;

20.步骤(g):纯净的二氧化碳气体在熔融增压系统中吸收冷量后再次进入异戊烷循环换热系统中吸收冷量,部分二氧化碳气体液化,经精馏提纯系统增压后,形成的二氧化碳液体在精馏提纯系统中收集,未被液化的二氧化碳气体再次在精馏提纯系统中继续纯化。

21.有益效果:与现有技术相比,本发明的优点是:

22.(1)由于该系统方法未对烟气中无效组分如氮气等实现增压,避免了无效的压缩功,因此具有较低的能量消耗和较低的电力成本。

23.(2)与现有的尾气脱硫水洗(fgd)装置、nox选择性催化还原(scr)装置及工艺相对成熟的醇胺溶液吸收碳捕集(mdea)装置相比,本发明大幅降低建造成本,能根据具体船型、发动机、尾气处理工艺等不同场合,改造现有的尾气处理设备,节约设备空间。

24.(3)方案能适应lng动力船舶、传统燃油动力船舶的尾气处理场合,适应性较强。

25.(4)由于进行了液化分离和精馏提纯等操作,所以能实现远高于行业标准(90%)碳捕集效率的能力,最高纯度能实现99.99%的高纯co2。

26.(5)本发明不仅能替代船舶现有的尾气脱硫水洗(fgd)装置、nox选择性催化还原(scr)装置及工艺相对成熟的醇胺溶液吸收碳捕集(mdea)装置,高效集约化地实现的碳捕集及污染物处理功能,而且可充分利用lng动力船舶的lng气化冷量,用于分离提纯船舶尾气中的co2。本装置具有碳捕集效率高、回收的co2纯度高、能耗低、易改造等诸多优点,该发明装置在航运业节能减排方面具有重大意义。

附图说明

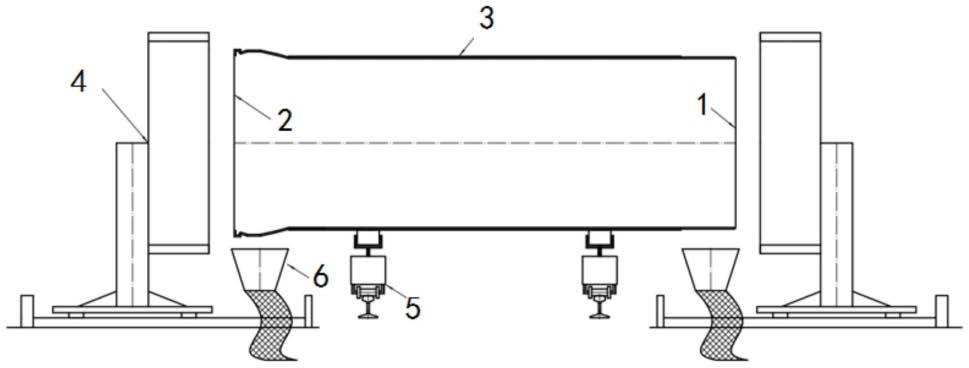

27.图1为本发明实施例一的系统连接结构示意图;

28.图2为本发明实施例二的系统连接结构示意图。

具体实施方式

29.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

30.实施例一:

31.一种船舶尾气处理系统,如图1所示,包括尾气预处理系统、低温凝华碳捕集系统、熔融增压系统、精馏提纯系统、主冷却系统、异戊烷循环换热系统。

32.尾气预处理系统包括第一气动调节阀1、烟气鼓风机2、预冷器3、干燥器4,低温凝华碳捕集系统包括烟气换热器5、凝华换热器6,熔融增压系统包括浆液泵7、固液分离器8、螺杆增压机9、高速离心泵10、冷凝器11、电加热器12、第一三通调节阀25、第二三通调节阀27,精馏提纯系统包括预热器13、精馏塔14、co2液泵20、气液分离器21、液态co2杜瓦瓶22、第二气动调节阀28、第一海水冷凝器29、分离罐30、塔釜再沸器31,主冷却系统包括主冷却器16和外界冷源系统一,外界冷源系统一包括lng储罐32、止回阀33、lng输送泵34、第一单向截止阀35、第二单向截止阀36、喷淋嘴37、控制阀38、海水复温器39、船用发动机主机40、空气泵41、空气流量调节阀42,异戊烷循环换热系统包括冷却器19。

33.外界烟气入口x与第一气动调节阀1入口相连,第一气动调节阀1出口与烟气鼓风机2入口相连,烟气鼓风机2出口与预冷器3热端入口m-1相连,预冷器3热端出口m-2与干燥器4入口相连;预冷器3的冷端入口m-3与外界制冷剂出口相连,预冷器3的冷端出口m-4与外界制冷剂入口相连。烟气换热器5上端入口a-3与干燥器4出口相连,烟气换热器5下端出口a-4与凝华换热器6下端气相入口b-1相连;凝华换热器6上端气相出口b-2与烟气换热器5右侧进口a-1相连,烟气换热器5左侧出口a-2与洁净空气出口y相连。

34.凝华换热器6的下端浆液出口b-4与浆液泵7入口相连,浆液泵7出口与固液分离器8的浆液入口c-1相连,固液分离器8的第二出口c-3与螺杆增压机9的第一入口f-1相连,螺杆增压机9的出口f-3与高速离心泵10入口相连,高速离心泵10出口与冷凝器11冷端入口g-1相连,冷凝器11冷端出口g-2与电加热器12入口相连;电加热器12出口与第二三通调节阀27入口相连,第二三通调节阀27的第一出口n-2与螺杆增压机9的第二入口f-2相连,第二三通调节阀27的第二出口n-3与精馏提纯系统相连;固液分离器8的第一出口c-2与第一三通调节阀25入口d-1相连,第一三通调节阀25的第一出口d-2与主冷却器16的热端入口e-1相连,主冷却器16的热端出口e-2与凝华换热器6的上端右侧入口b-3相连;第一三通调节阀25的第二出口d-3与异戊烷循环换热系统相连,异戊烷循环换热系统与凝华换热器6的右侧中部入口b-5相连。

35.熔融增压系统中第二三通调节阀27的第二出口n-3与预热器13冷端入口h-1相连;预热器13冷端出口h-2与精馏塔14右侧中部进料口i-1相连,精馏塔14上端出口i-2与第一海水冷凝器29入口相连,第一海水冷凝器29出口和分离罐30上端入口p-1相连,分离罐30的第一出口p-2与精馏塔14左侧上端入口i-3相连,分离罐30第二出口p-3与冷凝器11的热端入口g-3相连,冷凝器11的热端出口g-4与冷却器19的热端入口j-3连接,冷却器19的热端出

口j-4与co2液泵20入口相连,co2液泵20与气液分离器21底部入口l-1相连,气液分离器21顶部出口l-2与精馏塔14中部进料口i-4相连,所述气液分离器21右侧出口l-3依次连接至第二气动调节阀28和液态co2杜瓦瓶22;精馏塔14左侧下端出口i-5与塔釜再沸器31左侧入口q-1相连,塔釜再沸器31上端出口q-2与精馏塔14底部进料口i-6相连,塔釜再沸器31底部出口q-3与预热器13热端入口h-3相连,预热器13热端出口h-4与异戊烷循环换热系统相连。

36.熔融增压系统中第一三通调节阀25的第二出口d-3与冷却器19右侧入口j-1相连;冷却器19左侧出口j-2处管路与预热器13热端出口h-4处管路汇合后共同连接至凝华换热器6右侧入口b-5。

37.lng储罐32储存lng燃料,lng储罐32上安装有喷淋嘴37,lng储罐32、止回阀33、lng输送泵34、第一单向截止阀35、第二单向截止阀36、喷淋嘴37依次连接形成环路,第一单向截止阀35、第二单向截止阀36之间设有控制阀38,控制阀38与主冷却器16冷端入口e-3连接,船用发动机主机40通过海水复温器39与主冷却器16冷端出口e-4连接,空气泵41通过空气流量调节阀42与船用发动机主机40连接,船用发动机主机40燃烧后的烟气从外界烟气输送管道进入尾气预处理系统。

38.lng燃料由lng储罐32流出,经止回阀33后进入lng输送泵34,由lng输送泵34泵出后流经第一单向截止阀35,由第一单向截止阀流出的lng一部分流经第二单向截止阀36后进入lng储罐32中的喷淋嘴37,其中所述lng储罐32舱内压力由部分lng增压后由所述喷淋嘴37喷入舱内实现调节,另一部分lng经第一单向截止阀流出后经控制阀38进入主冷却器16与异戊烷换热,释放冷量后的天然气进入所述海水复温器39复温后与从空气泵41进入的空气一起船用发动机主机40燃烧,燃烧后的烟气从烟气入口x进入系统构成循环。

39.烟气换热器5与凝华换热器6所连管路上设置有压力传感器24,压力传感器24的控制信号通过导线与第一气动调节阀1相连。烟气入口x右端设置有第一流量计23,气液分离器21与第二气动调节阀28连接管道上设置有第二流量计26。烟气换热器5的冷端出口a-2与外界洁净空气出口y所连管路上设置有二氧化碳气体检测器。

40.预冷器3优选为一种管壳式或盘管式热交换器,通过水冷冷却管道内的烟气,干燥器4优选内含分子筛干燥剂的干燥器。凝华换热器6优选为喷淋式直接接触式换热器,换热器内与烟气进行热质交换的制冷剂为液态异戊烷。凝华换热器6可采用震动敲击、离心脱除等主动方式或多台换热器并联、复温气体吹扫等被动方式,实现雪花状干冰从管壁脱除。浆液泵7优选为磁耦合外齿轮泵,电加热器12内添加了观察镜和仪表端口,以提供更多电加热器12内关于液位和气体空间的信号。低温凝华碳捕集系统、熔融增压系统、精馏提纯系统、异戊烷循环换热系统、冷源主冷却系统的各连接管路、设备均设有保温层。

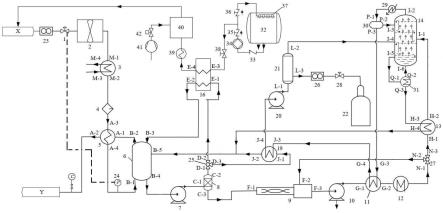

41.实施例二:

42.一种船舶尾气处理系统,本实施例与实施例一基本相同,区别点在于:如图2所示,主冷却系统包括主冷却器16和外界冷源系统二,外界冷源系统二包括氮膨胀机43、氮循环换热器44、氮压缩机45、第二海水冷凝器46,氮膨胀机43出口与主冷却器16入口e-5连接,氮循环换热器44入口i-1与主冷却器16出口e-6连接,氮循环换热器44出口i-2与氮压缩机45入口连接,氮压缩机45出口通过第二海水冷凝器46与氮循环换热器44入口i-3连接,循环换热器44出口i-4与主冷却器16的冷端入口e-3连接,主冷却器16冷端出口e-4与氮膨胀机43的入口连接。

43.高压氮气经氮膨胀机43膨胀降温后作为冷源由主冷却器16的第三入口e-5进入所述主冷却器16与异戊烷换热,释放冷量后的氮由主冷却器16的第三出口e-6流出,并由氮循环换热器44的第一入口i-1流入,换热后经氮循环换热器44的第一出口i-2流出后进入氮压缩机45增压,增压后的氮气进入第二海水冷凝器46与海水换热后由氮循环换热器44的第二入口i-3进入所述氮循环换热器44,与从氮循环换热器44第一入口i-1流入的氮气换热吸收冷量后由所述主冷却器16的第二入口e-3进入所述主冷却器16,在主冷却器16中与第三入口e-5流入的氮气换热继续吸收冷量后进入所述氮膨胀机43构成循环。

44.主冷却系统可利用低温流体自身冷能和主动制冷方式供冷,如利用如液化天然气、液氮等低温流体的自身冷能,或者氮膨胀循环制冷、斯特林制冷等主动制冷方式实现供冷。

45.上述的船舶尾气处理系统的尾气处理方法,包括以下步骤:

46.步骤(a):高温烟气由入口处进入系统,由第一流量计23测量进入该系统的总烟气流量,并通过第一气动调节阀1进行流量调节,自烟气入口进入的烟气经所述烟气鼓风机2后烟气压力增加,在所述预冷器3中进行预冷,预冷后的烟气经干燥器4干燥后由烟气换热器5热端入口a-3进入所述烟气换热器5,在烟气换热器5中吸收冷量后由凝华换热器6的下端左侧入口b-1进入所述凝华换热器6。

47.步骤(b):吸收了冷源冷量的低温液态异戊烷由主冷却器16的热端出口e-2流出,并由所述凝华换热器6上端右侧入口b-3进入所述凝华换热器6,异戊烷在所述凝华换热器6中与烟气中的二氧化碳换热,吸收冷量后的二氧化碳气体凝华为二氧化碳固体;

48.步骤(c):换热后的洁净空气由凝华换热器6上端左侧出口b-2流出,流出的洁净空气由烟气换热器5冷端入口a-1进入所述烟气换热器5,洁净空气与从烟气换热器5的热端入口a-3进入的烟气换热,释放冷能后的洁净空气通过所述烟气换热器5的冷端出口a-2上设置的二氧化碳气体检测器,二氧化碳气体检测器检测脱碳尾气达标后排放出该系统。

49.步骤(d):自凝华换热器6下端右侧出口b-4流出的二氧化碳固体和异戊烷液体的混合浆液经所述浆液泵7后进入固液分离器8,部分异戊烷液体由固液分离器8的第一出口c-2流出后进入第一三通调节阀25,并由第一三通调节阀25的第一出口d-2流出后进入主冷却器16的热端入口e-1,在所述主冷却器16中与主冷却系统换热吸收冷量后回到凝华换热器6,部分异戊烷由第一三通调节阀25的第二出口d-3流出后进入冷却器19,在冷却器19中释放冷量后回到凝华换热器6右侧入口b-5。

50.步骤(e):自固液分离器8的第二出口c-3流出的二氧化碳固体和异戊烷液体的混合浆液进入螺杆增压机9,混合浆液中的绝大部分二氧化碳固体经螺杆增压机9逐级增压后变为二氧化碳液体,异戊烷和二氧化碳液体及剩余的少量二氧化碳固体的混合物经所述螺杆增压机9混合室、高速离心泵10及冷凝器11后进入电加热器12,部分经电加热器12加热升温后的二氧化碳和异戊烷的混合溶液经所述第二三通调节阀27的第一出口n-2流出后进入所述螺杆增压机9混合室,其中液态二氧化碳和异戊烷的混合溶液加热升温后将剩余的二氧化碳固体融化,剩余微细颗粒的二氧化碳固体未能完全融化则由高速离心泵10分离由下端出口排出,二氧化碳和异戊烷的混合溶液经高速离心泵10流出后进入所述冷凝器11,在冷凝器11中释放冷量后由冷凝器11的冷端出口g-2流出,所述冷凝器11的冷端出口g-2流出的二氧化碳和异戊烷的混合溶液经电加热器12后进入第二三通调节阀27。

51.步骤(f):部分二氧化碳和异戊烷的混合溶液经第二三通调节阀27后进入预热器13,在预热器13中吸收热量由冷端出口h-2流出后进入所述精馏塔14,塔釜再沸器31对二氧化碳和异戊烷的混合溶液加热,二氧化碳液体吸热后汽化,汽相的二氧化碳由塔底向塔顶运动,二氧化碳气体由精馏塔14的顶部出口i-2流出后进入第一海水冷凝器29,二氧化碳气体部分液化经第一海水冷凝器29流出后进入分离罐30,液化的二氧化碳气体从分离罐30右端的第一出口p-2流出回流进入精馏塔14,并由塔顶向塔底流动,未液化的纯净二氧化碳气体则由分离罐30下端的第二出口p-3进入冷凝器11,在精馏塔14中上升的汽相与下降的液相发生热质传递,温度较高的气体部分液化,温度较低的液体部分汽化,汽相中的少量异戊烷组分进入液相回到塔底,液相中的二氧化碳组分进入汽相到达塔顶,在此过程中塔顶二氧化碳浓度越来越高,从精馏塔14下端左侧出口i-5流出的异戊烷液体进入塔釜再沸器31,部分带有少量二氧化碳液体的异戊烷由塔釜再沸器31的第一出口q-2回流到精馏塔14再次进行精馏操作,剩余的纯净异戊烷液体由塔釜再沸器的第一出口q-3流出进入到预热器13,在预热器13中吸收部分冷量后由预热器13的热端出口h-4流出后进入凝华换热器6。

52.步骤(g):纯净的二氧化碳气体在冷凝器11中吸收冷量后再次进入冷却器19中吸收冷量,部分二氧化碳气体液化,二氧化碳液体和二氧化碳气体的混合物经所述冷却器19后进入co2液泵20,经co2液泵20增压后进入气液分离器21,二氧化碳液体从所述气液分离器21的第二出口l-3流出后,经第二流量计26和第二气动调节阀28后收集在液态co2杜瓦瓶22中,而未被液化的二氧化碳气体从所述气液分离器21的第一出口l-2排出后进入精馏塔14继续纯化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。