1.本发明属于钢管承插口防腐技术领域,具体涉及一种承插口钢管内环氧外三层聚乙烯防腐方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.承插口钢管一般采用内层涂环氧树脂,外层缠绕3pe防腐层的方法,但是目前的承插管材内环氧外3pe防腐存在较大的困难点。

4.首先承插管材,不仅是尺寸大小的变化而且结构变化比较大,在防腐过程中从除锈至内外壁防腐均存在较大的困难点;如该结构管材在螺旋传送线上传送,由于一端大一端小则管材整体跳动较大,正常情况无法实现追管、加热、缠绕等工序;另外管材之间错口过水淋房时端口涂层开裂严重,易出现进水问题;此外管材脱管、下管后端口涂层外观较差,不易进行修复。

5.现在市场中存在最新的技术是在传送线结构上进行改变,每个传送线开合可以根据承口尺寸进行调整;当承口经过拖轮开合进行调整;该方式虽然解决了传送问题但是该传送线投入成本较高,且无法解决中频加热不稳定、3pe缠绕涂层无法压实等根本问题。

技术实现要素:

6.针对上述现有技术中存在的问题,本发明的目的是提供一种承插口钢管内环氧外三层聚乙烯防腐方法。使内环氧防腐和外3pe防腐的方法真正在承插管材上实现工业化生产。

7.为了解决以上技术问题,本发明的技术方案为:

8.一种承插口钢管内环氧外三层聚乙烯防腐方法,所述方法为:

9.工作钢管的外侧壁缠绕3pe防腐层,并两端预留处理;

10.工作钢管的两端进行承插口加工;

11.承插口加工后的工作钢管,移动到中频加热区,工作钢管的两端分别与中频加热线圈相对,然后使工作钢管自转旋转,工作钢管的承口和插口的外侧壁与中频加热线圈的间距相等;

12.加热完成后对工作钢管的两端的内外侧壁进行喷涂防腐涂层。

13.本发明的承插口钢管内环氧外三层聚乙烯防腐方法,涉及到承插式连接钢管领域,解决了目前承插管材还无法实现批量化及工业化实现内环氧外3pe防腐的防腐方法的问题,实现了钢管行业最可靠的防腐工艺真正在承插管材上实现应用。

14.本发明的承插口钢管内环氧外三层聚乙烯防腐方法,将侧缠式3pe防腐层与全粉末3pe防腐层的防腐方法进行糅合。采用直管体部分为缠绕式3pe,承插口端为粉末3pe结

构。解决了承插管材在传送线上行走的所有问题;解决了承插管材生产内环氧及外3pe的加热问题;解决了承插管材缠绕3pe无法压实的问题;解决了承插管材无法工业化生产的问题。

15.本发明一个或多个技术方案具有以下有益效果:

16.本发明的承插口钢管内环氧外三层聚乙烯防腐方法,涉及到承插式连接钢管领域,承插式连接相比于对焊连接钢管的方法,能够解决对焊连接钢管出现的焊缝不均匀、咬边等常见问题,还有裂纹、未融合的问题,会降低接头的力学性能。焊接时出现裂纹夹渣等缺陷又不易被发现。此外钢管采用焊接方式,会损伤内壁的防腐层,容易使接头部位出现锈穿漏水,大大缩减了管道使用寿命。

17.目前市场中最可靠的防腐方式为内环氧外3pe防腐的方式,虽然钢管承插式连接方式在施工及使用过程中带来了极大的便利,但是目前的承插管材内环氧外3pe防腐存在较大的困难点,成为了行业难题,本发明的承插口钢管方法,能够解决了目前承插管材还无法实现批量化及工业化实现内环氧外3pe防腐的防腐方法的问题。能够解决承插管材在螺旋传送线上传送无法实现追管、加热、缠绕等工序的问题和管材连接错口之后,后期过水淋房时端口涂层开裂严重,易出现进水问题。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本技术的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

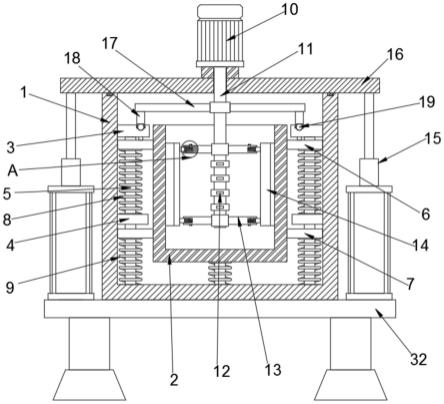

19.图1为承插口钢管内环氧外三层聚乙烯防腐方法涉及的设备示意图;

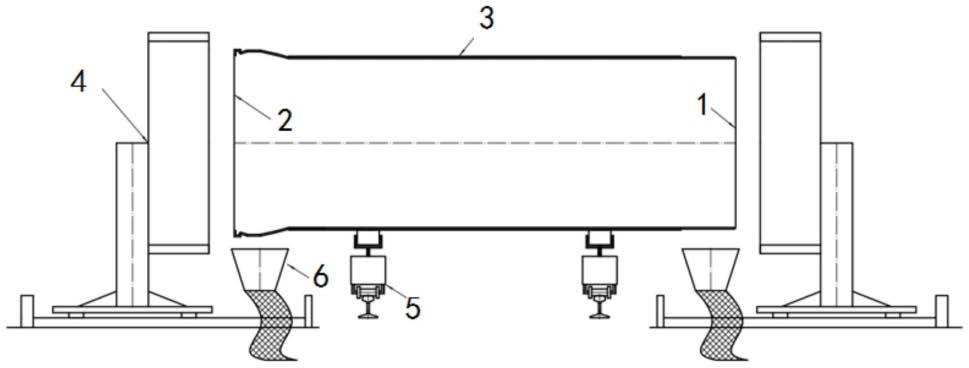

20.图2为承插口钢管内环氧外三层聚乙烯防腐方法涉及的液压移动旋转拖车的结构图;

21.其中,1.插口区;2.承口区;3.管材直管区;4.中频加热线圈;5.移动式喷枪;6.热风加热器;7、移动拖轮;8.液压站电机;9.液压站;10.液压油缸;11.行走电机;12.旋转机构,13、工作钢管,14、行走导轨。

具体实施方式

22.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

23.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

24.一种承插口钢管内环氧外三层聚乙烯防腐方法,所述方法为:

25.工作钢管的外侧壁缠绕3pe防腐层,并两端预留处理;

26.工作钢管的两端进行承插口加工;

27.承插口加工后的工作钢管,移动到中频加热区,工作钢管的两端分别与中频加热线圈相对,然后使工作钢管自转旋转,工作钢管的承口和插口的外侧壁与中频加热线圈的

间距相等;

28.加热完成后对工作钢管的两端的内外侧壁进行喷涂防腐涂层。

29.目前承插管材无法实现追管、加热、缠绕等工序的主要问题和原因为:

30.现有的承插管材采用传送线进行传送,即整体的管材放到传送线上,然后整体被带动进行平移移动。现有的3pe防腐方法为在工作钢管的外侧壁缠绕3pe防腐层的方法

31.1.除锈时由于管材为承插口的结构,即一端口径较大,一端口径较小,整体起伏较大对传送线磨损较大,且端口处追管时错口严重、且密封仓无法密封,造成钢砂飞溅比较严重;

32.2.内环氧防腐时中频线圈大小是一定的,当承口经过线圈时距离线圈较近造成承口温度较高且不易控制,此外管材在传送线上整体跳动较大管体温度不均匀,整体温度控制难度较大;

33.3.在工作钢管缠绕3pe防腐层时管材与管材之间起伏较大,过中频加热温度不稳定无法合理控制,且承口位置缠绕胶粘剂、pe层时无法使用托辊将承口凹槽进展压实。

34.本发明的承插口钢管防腐方法,先在工作钢管的直管段进行缠绕3pe防腐层的处理,两端预留处理,即两端先不进行缠绕3pe防腐层,不做加工;之后对预留处理后的两端进行承插口加工,使其成为承口和插口的结构如图1所示,承口的口径大于直管的管径,插口的口径小于直管的管径。

35.承插口加工之后,将工作钢管移动到中频加热区,在中频加热线圈的作用下,进行感应加热,在加热的过程中,使工作钢管自转旋转,且承口、插口端的外侧壁与中频加热线圈的内侧壁间距相等(中频线圈与钢管保持同心),由于中频加热线圈是通过感应加热,所以距离的不同引起加热的温度不同,所以承口和插口所对应的中频加热线圈的大小不同(线圈尺寸根据承插口尺寸制作),使承口和插口与中频加热线圈的间距相等,提高加热的均匀性,使承口和插口的温度相同,有利于整体温度的控制。

36.中频加热完成后,对承口和插口分别进行喷涂防腐涂层,解决承口和插口由于直径不同,整体管材的起伏较大,管材与管材直径起伏较大,导致缠绕3pe防腐层后无法使用托辊将承口凹槽进展压实的问题。

37.本发明采用将工作钢管单独移动的方法,不是传送的方法,能够解决传送线与工作钢管直径磨损较大的问题和进行追管时,导致错口严重的问题等;同时能够有利于解决在传送线上由于钢管的整体跳动较大导致管体的温度不均匀的问题。

38.在本发明的一些实施方式中,工作钢管两端在中频加热区加热到210-230℃后停止加热。

39.在本发明的一些实施方式中,中频加热线圈进行加热的过程中,钢管的两端位于线圈的内侧,且与线圈保持同心。所述钢管两端的位置设置以保证加热均匀。

40.在本发明的一些实施方式中,3pe防腐层由内至外依次为环氧粉末层、胶黏剂层、聚烯烃层。

41.在本发明的一些实施方式中,工作钢管的外侧壁缠绕3pe防腐层之前,还对工作钢管的直管段的内侧壁进行环氧防腐,一般内壁采用中频加热内壁采用喷枪喷涂的工艺。

42.在本发明的一些实施方式中,工作钢管两端喷涂防腐涂层的方法为:利用移动式喷枪对工作钢管两端进行喷涂;首先涂覆工作钢管承口端内壁环氧涂层和外壁底层的环氧

防腐涂层,然后在工作钢管承插口外壁涂覆胶黏剂,然后在胶黏剂外侧涂覆聚烯烃涂层。

43.在本发明的一些实施方式中,两端的防腐涂层喷涂后进行加热处理,加热方法为:采用加热风机对工作钢管两端进行加热。

44.在本发明的进一步的实施方式中,加热的温度为230-240℃。

45.在本发明的一些实施方式中,工作钢管两端喷涂防腐涂层后,进行防腐涂层的加热流平处理。

46.在本发明的进一步的实施方式中,加热流平后的工作钢管进行冷却处理。

47.在本发明的一些实施方式中,液压移动旋转拖车包括行走导轨、移动拖轮、液压站电机、液压站、行走电机、旋转机构、固定支架,固定支架的底部设置移动拖轮,所述移动拖轮配合与行走导轨连接,固定支架的顶部设置对称的两个旋转机构,移动拖轮与液压电机连接,液压电机与液压站连接。

48.在本发明的进一步的实施方式中,旋转机构包括旋转轮和旋转电机。

49.在本发明的进一步的实施方式中,液压移动旋转拖车还包括液压油缸,液压油缸设置在旋转机构与固定支架之间。

50.液压移动旋转拖车移动至存管台架处,液压站电机8、液压站9开启,液压油缸10降至最低处低于工作钢管13的最低处,使拖车整体位于工作钢管13正下方;此时升起液压油缸10,将工作钢管13拖起;此时行走电机11开启并带动移动拖轮7在行走导轨14上行走,待行走至中频加热区时,两侧中频移动至工作钢管端口加热处,此时在旋转机构12的带动下,工作钢管13开始进行旋转,此时开启加热功能进行加热,待加热到工艺温度后,两端中频后移至初始位置。

51.实施例1

52.如图1所示,本发明实施的一种承插口钢管内环氧外三层聚乙烯防腐方法,包括:液压移动旋转拖车;中频加热线圈4;移动式喷枪5;热风加热器6。

53.工作钢管(普通直管)运输至除锈生产线进行内外壁除锈(直管除锈不存在难题),除锈后运送至内环氧喷涂生产线,对管材直管区3进行内环氧防腐(直管在该环节不存在任何问题);内环氧加工后运输至3pe生产线正常加工3pe并完成涂层坡口(直管在该生产线上生产不存在问题);正常生产3pe管材后运送至承插口加工生产线进行承插口加工(直管生产承插口不存在问题),在管材的两端分别形成承口区2和插口区1,承插口加工后由液压移动旋转拖车拖住工作钢管13移动至中频加热区后,中频加热线圈4移动至管材两端处开启加热,此时液压移动旋转拖车开始旋转,使加热均匀一致;待加热到工艺温度(220-230℃)后中频停止并退回至原位;移动式喷枪5移动至管端喷涂区开启喷涂功能(先喷环氧,再喷胶黏剂及pe粉末),按照工艺时间完成喷涂后,停止喷枪退回原位;喷涂完成后由热风加热器6对端口修补涂层加热流平(温度在230-240℃);流平完成后由液压移动旋转拖车拖住工作钢管13移动至管体托管台架处,依次进行生产,待管端涂层冷却后,进行包装印字,整体工艺流程完成。整体生产过程效率较高可实现连续自动化生产。该工艺的应用将促进承插口管材防腐管材在行业中的发展及应用。

54.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。