一种聚多巴胺@tio2@pi纳米纤维膜及其制备方法

技术领域

1.本发明属于有机/无机材料领域,具体涉及电池隔膜材料及其制备方法。

背景技术:

2.聚酰亚胺(pi)是主链上含有酰亚胺环的且具有优良耐热性、耐化学稳定性、优异力学性能和电性能的一类高分子材料,广泛应用于航空、航天、电气、微电子以及汽车等高新技术领域。聚酰亚胺静电纺丝纳米纤维电池隔膜具有孔隙率高、耐高温及安全等特点,具有较大的应用价值。但是该隔膜孔径较大,容易造成电池微短路。公开号为cn101209609a、cn101656306a、cn108172742a等的专利文献涉及聚酰亚胺与聚烯烃类复合制备电池隔膜,但聚烯烃类隔膜以及复合隔膜不能从根本上提高耐温性能,且复合隔膜容易存在复合层间剥离的问题。

技术实现要素:

3.基于上述背景技术,有必要研发一种具有孔隙率高、孔径合适、耐高温等的聚酰亚胺复合纳米纤维电池隔膜,充分扩展其应用的广泛性。

4.本发明的目的在于提供一种具有孔隙率高、孔径合适、耐高温的聚多巴胺@tio2@pi纳米纤维膜及其制备方法。

5.本发明提供的一种聚多巴胺@tio2@pi纳米纤维膜的制备方法,包括以下步骤:

6.将二氧化钛纳米颗粒分散在有机溶剂中,再加入二酐和二胺,在搅拌条件下于-5~10℃反应,得到tio2/paa溶液(二氧化钛/聚酰胺酸溶液);

7.将所述tio2/paa溶液进行静电纺丝,得到tio2@paa纳米纤维膜,将所述tio2@paa纳米纤维膜进行干燥并于200~400℃进行亚胺化,得到tio2/pi纳米纤维膜(二氧化钛/聚酰亚胺纳米纤维膜);

8.将所述tio2/pi纳米纤维膜置于多巴胺盐酸盐水溶液中,得到聚多巴胺@tio2@pi纳米纤维膜。

9.优选地,所述二氧化钛纳米颗粒的直径为5~20nm,所述有机溶剂为dmac(n,n-二甲基乙酰胺)。

10.优选地,所述二酐为3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda),所述二胺为4,4

′‑

二氨基联苯(oda)。

11.优选地,所述搅拌条件是指300~1600rpm强烈的机械搅拌。

12.优选地,所述干燥具体为在50~80℃干燥5~13小时后在50~100℃干燥5~13小时。

13.优选地,所述多巴胺盐酸盐水溶液的浓度为0.1~1.0mol/l。

14.所述聚多巴胺@tio2@pi纳米纤维膜是多孔复合材料,可以用作电池隔膜,并可以显著提高电池的循环性能。

15.本发明的有益效果:所述聚多巴胺@tio2@pi纳米纤维膜,聚合物的纳米纤维上分

布大量的tio2纳米颗粒,增加了纤维的比表面积,缩小了纤维孔径且具有较大孔体积,提高了锂离子迁移速率,降低了电池内阻;tio2@pi纳米纤维附着一层聚多巴胺,能够充分浸润并吸附电解液,有利于充分利用活性物质;因此,提高了电池循环寿命。

附图说明

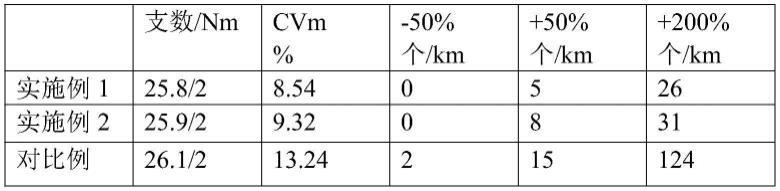

16.图1为聚多巴胺@tio2@pi纳米纤维膜的示意图。

具体实施方式

17.本发明提供的一种聚多巴胺@tio2@pi纳米纤维膜的制备方法,可以包括以下步骤:

18.1)预聚阶段:

19.取一定量直径为5~20nm的tio2纳米颗粒并超声分散在dmac溶液中,再加入二酐和二胺,在300~1600rpm强烈的机械搅拌,于-5℃~10℃反应5~13小时,得到特性粘度为2.0~4.5dl/g的tio2/paa共混溶液;

20.2)热亚胺化阶段:

21.将tio2/paa共混溶液进行静电纺丝,得到tio2@paa纳米纤维膜,在50~80℃烘5~13小时,再转入真空烘箱在50~100℃干燥5~13小时,在200℃~400℃高温管式炉中进行亚胺化即可得到tio2/pi纳米纤维膜;

22.3)tio2/pi纳米纤维膜生长聚多巴胺

23.将盐酸多巴胺溶解于ph=8.0的0.1m碳酸氢盐或0.1m磷酸盐缓冲液中,配制成0.1mg/ml的多巴胺盐酸盐水溶液,将tio2/pi纳米纤维膜加入到新制备的0.1mg/ml的多巴胺盐酸盐水溶液,得到纤维直径为50~400nm聚多巴胺@tio2@pi纳米纤维电池膜。

24.在步骤1)中,tio2在dmac溶液中超声分散2~6小时,二酐和二胺在tio2纳米颗粒的dmac溶液中原位聚合。

25.在步骤3)中,也可以将tio2/pi纳米纤维膜放入0.1~1.0mol/l的盐酸多巴胺水溶液中,在25~35℃磁力搅拌避光的条件下反应6~15小时。

26.所述聚多巴胺@tio2@pi纳米纤维膜电池膜中纤维的直径可以控制为50~400nm,tio2含量可以控制为2%~30%。

27.下面将结合具体实施例来详细说明本发明所具有的有益效果,旨在帮助阅读者更好地理解本发明的实质,但不能对本发明的实施和保护范围构成任何限定。

28.实施例一:

29.(1)预聚阶段:取0.098克20nm的tio2纳米颗粒并超声分散在dmac溶液中,将4,4

′‑

二氨基联苯(oda,1.84g,0.01mol)与3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda,2.94g,0.01mol)加入其中,再加入dmac 63.7g,在700rpm强烈的机械搅拌下,于5℃反应8小时,得到特性粘度为2.5dl/g的tio2/paa共混溶液;

30.(2)热亚胺化阶段:将tio2/paa共混溶液进行静电纺丝,得到tio2@paa纳米纤维膜,在60℃烘6小时,再转入真空烘箱并在80℃干燥6小时,在320℃高温管式炉中进行亚胺化即可得到含tio

2 2%的tio2/pi纳米纤维膜;

31.(3)盐酸多巴胺溶解于0.1m碳酸氢盐或0.1m磷酸盐缓冲液,配制成0.1mg/ml多巴

胺盐酸盐水溶液,将tio2/pi纳米纤维膜加入到新制备的0.1mg/ml多巴胺盐酸盐水溶液中并在室温下聚合18小时,得到一种50-400nm聚多巴胺@tio2@pi复合纳米纤维电池膜。

32.实施例二:

33.(1)预聚阶段:取0.198克20nm的tio2纳米颗粒并超声分散在dmac溶液中,将4,4

′‑

二氨基联苯(oda,1.84g,0.01mol)与3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda,2.94g,0.01mol)加入其中,再加入dmac 63.7g,在700rpm强烈的机械搅拌下,于5℃反应8小时,得到特性粘度为2.5dl/g的to2/paa共混溶液;

34.(2)热亚胺化阶段:将tio2/paa共混溶液进行静电纺丝,得到tio2@paa纳米纤维膜,在60℃烘6小时,再转入真空烘箱在80℃干燥6小时,在320℃高温管式炉中进行亚胺化即可得到含tio

2 4%的tio2/pi纳米纤维膜;

35.(3)盐酸多巴胺溶解于0.1m碳酸氢盐或0.1m磷酸盐缓冲液,配制成0.1mg/ml多巴胺盐酸盐水溶液,将tio2/pi纳米纤维膜加入到新制备的0.1mg/ml多巴胺盐酸盐水溶液并在室温下聚合18小时,得到一种50-400nm聚多巴胺@tio2@pi复合纳米纤维电池膜。

36.实施例三:

37.(1)预聚阶段:取0.293克20nm的tio2纳米颗粒并超声分散在dmac溶液中,将4,4

′‑

二氨基联苯(oda,1.84g,0.01mol)与3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda,2.94g,0.01mol)加入其中,再加入dmac 63.7g,在700rpm强烈的机械搅拌下,于5℃反应8小时,得到特性粘度为2.5dl/g的to2/paa共混溶液;

38.(2)热亚胺化阶段:将tio2/paa共混溶液进行静电纺丝,得到tio2@paa纳米纤维膜,在60℃烘6小时,再转入真空烘箱在80℃干燥6小时,在320℃高温管式炉中进行亚胺化即可得到含tio

2 6%的tio2/pi纳米纤维膜;

39.(3)盐酸多巴胺溶解于0.1m碳酸氢盐或0.1m磷酸盐缓冲液,配制成0.1mg/ml多巴胺盐酸盐水溶液,将tio2/pi纳米纤维膜加入到新制备的0.1mg/ml多巴胺盐酸盐水溶液并在室温下聚合18小时,得到一种50-400nm聚多巴胺@tio2@pi复合纳米纤维电池膜。

40.实施例四:

41.(1)预聚阶段:取0.0.390克20nm的tio2纳米颗粒并超声分散在dmac溶液中,将4,4

′‑

二氨基联苯(oda,1.84g,0.01mol)与3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda,2.94g,0.01mol)加入其中,再加入dmac 63.7g,在700rpm强烈的机械搅拌下,于5℃反应8小时,得到特性粘度为2.5dl/g的to2/paa共混溶液;

42.(2)热亚胺化阶段:将tio2/paa共混溶液进行静电纺丝,得到tio2@paa纳米纤维膜,在60℃烘6小时,再转入真空烘箱在80℃干燥6小时,在320℃高温管式炉中进行亚胺化即可得到含tio

2 8%的tio2/pi纳米纤维膜;

43.(3)盐酸多巴胺溶解于0.1m碳酸氢盐或0.1m磷酸盐缓冲液,配制0.1mg/ml多巴胺盐酸盐水溶液,将tio2/pi纳米纤维膜加入到新制备的0.1mg/ml多巴胺盐酸盐水溶液室温下聚合18小时,得到一种50-400nm聚多巴胺@tio2@pi复合纳米纤维电池膜。

44.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。