1.本发明属于化学纤维生产技术领域,尤其一种抗静电高密的涤纶牵伸丝的 制备方法及其生产设备。

背景技术:

2.涤纶(即pet纤维)是我国聚酯纤维的商品名称,是合成纤维中的一个重要 品种。因其优良的物理和化学特性被广泛应用于服装面料、家纺及其它非服装 领域。涤沦产品自问世以来,也曾以其悬垂好、强度高、挺括、不易起皱而被 下游用户当作主要纺织原料来织造各类纺织品。但是,聚酯纤维的吸湿性较差, 公定回潮率仅为0.4%,易积聚电荷,抗静电较差。由于聚酯纤维抗静电性较差, 在后道织造过程中,丝束容易积聚在一起,造成织物绒毛增多。而聚酯纤维作 为服装面料,在摩擦中容易产生静电,静电容易吸附灰尘,而灰尘又会积聚细 菌、尘螨等,对人体的健康产生危害。尤其是,后疫情时代,人类的生活方式、 消费心理、行为方式都发生了潜移默化的变化,人们越来越渴望安全、健康的 服装。而一种抗静电高密涤纶牵伸丝是一种高档洁净、舒适的服装面料,可满 足人类的健康消费需求。

3.目前,国内外对聚酯纤维的抗静电改性改性主要通过以下几种方法:

4.一是在聚酯纤维的后道织物表面涂覆抗静电剂,此方法工艺简单、成本较 低,但持久性差,不耐洗涤,经多次洗涤后,抗静电效果基本为零;二是在聚 酯纤维成型过程中添加抗静电剂,此方法可使聚酯纤维从分子结构上发生改变, 抗静电效果持久,但是会使聚酯纤维的强度等性能有所降低。

5.因此,研究手感舒适、强度高的抗静电高密聚酯纤维为目前亟待需要解决 的技术问题。

技术实现要素:

6.本发明旨在解决现有技术中存在的技术问题之一。

7.本技术提供了一种抗静电高密的涤纶牵伸丝的制备方法,其特征在于,包 括以下步骤:

8.s1、配置:由聚对苯二甲酸乙二醇酯(pta)、乙二醇(eg)和季戊四醇悬 浮液在酯化反应釜中搅拌形成均匀的浆料悬浮液,其中eg与pta的摩尔比为 1.1-1.2:1,反应温度为83-85℃,季戊四醇悬浮液为体积分数2%的季戊四醇/ 乙二醇溶液;

9.s2、酯化:浆料悬浮液在260~275℃温度下反应4-6小时,生成对苯二甲 酸双羟乙酯(bhet);

10.s3、缩聚:酯化反应结束后,对苯二甲酸双羟乙酯(bhet),加入消光剂 和催化剂,其中,消光剂的用量为pta和eg总量的0.25-0.30wt%,催化剂的 用量为pta和eg总量的1.2-1.3wt%;

11.s4、将(s3)步骤得到的纺丝熔体,通过先牵伸后上油的工艺路线,即经 计量、“十字”型喷丝板挤出、环吹冷却、拉伸、上油、网络、卷绕后,制得一 种抗静电高密的涤纶牵伸

丝。

12.还包括:

13.所述的涤纶牵伸丝拉伸流程及工艺参数为:

14.丝束在环吹冷却后,经甬道进入牵伸前由两排反向u型瓷件将丝束以恒定 角度进行固定,两排反向u型瓷件角度设定为10

°

,纺丝温度290-295℃,冷 却温度20-24℃,冷却风压20-22mpa;

15.gr1(第一导丝辊)表面为光洁如镜面,辊直径为108mm,丝束与辊面接 触程为辊外径25-50%,将丝条稳定导入hr2(一级拉伸热辊)进行牵伸。

16.hr2(一级拉伸热辊)温度为50~70℃,hr2表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径50-60%,速度2100-2200m/min。

17.hr3(二级拉伸热辊)温度为50~70℃,hr3表面摩擦系数为0.1,辊直径为 220mm,丝束与辊面接触程为辊外径50-60%,速度2350-2500m/min。

18.hr4(第一热定型热辊)温度为120~140℃,hr4表面摩擦系数为0.35,辊 直径为220mm,丝束与辊面接触程为辊外径50-60%,速度4400-4500m/min。

19.hr5(第二热定型热辊)温度为120~140℃,hr5表面摩擦系数为0.35,辊 直径为220mm,丝束与辊面接触程为辊外径25%~50%,速度4490-5200m/min。

20.gr6(第二导丝辊)和gr7(第三导丝辊)表面为光洁如镜面,辊直径为 108mm,丝束与辊面接触程为辊外径50%。

21.hr2与hr3预牵伸比为1.05~1.2倍,hr3与hr4牵伸比为1.8~2.5倍。

22.牵伸完成后采用油嘴对丝束进行上油,上油完成后经网络压力吹散,网络 压力0.38mpa,最后经卷绕成型,卷绕速度4500m/min。

23.还包括:

24.消光剂为二氧化钛悬浮液,由二氧化钛和乙二醇组成,其中二氧化钛占总 量的15-16wt%;催化剂为三氧化二锑或乙二醇锑。

25.还包括:

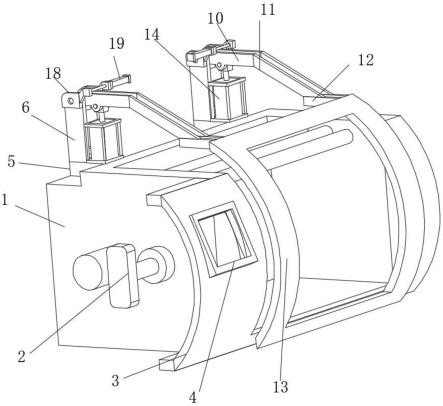

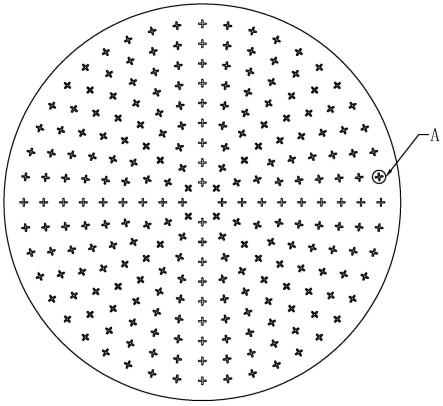

26.所述(s4)步骤中,“十字”型喷丝板为圆形,喷丝板上均匀排列有288个 喷丝孔,喷丝孔截面呈十字型,十字型喷丝孔端头呈圆弧状,圆弧半径为 0.06mm;相邻十字型喷丝孔之间的行距和列距为4-5mm,喷丝孔的孔叶长为 0.7mm,十字型喷丝孔的孔叶宽为0.07mm。

27.还包括:

28.所述(s4)步骤中,上油所用的油剂添加了抗静电剂,其中抗静电剂占油 剂总量的2-3wt%,抗静电剂为氧化胺类和季鞍盐。

29.采用上述的一种抗静电高密的涤纶牵伸丝的制备方法,通过聚酯在线添加 季戊四醇,改善涤纶牵伸丝的手感和柔软性;同时,在牵伸定型后所上油剂添 加抗静电剂成份,使聚酯纤维抗静电性能增加后,强度未下降;另外,采用288 孔的十字异形截面,提高了高密纤维的导湿亲水性。

30.因加入季戊四醇且使用纺丝上使用抗静电油剂,导致生产质量差异较大, 为此还公开了一种温度精准控制的酯化反应釜,所述酯化反应釜包括:

31.釜体,其带有内腔和可开合的釜盖;

32.排料槽,其带有阀门且安装在所述釜体底部;

33.加热机构,其用于对釜体内腔中的物料进行加热;

34.开合机构,其用于使釜盖开合和使闭合时的釜盖和釜体之间结合紧密。

35.所述加热机构包括:

36.导热油管,其设置在所述釜体内腔中且两端均伸出釜体外;

37.加热器,其输出端和输入端分别与导热油管的两端连通;

38.输油泵,其安装在所述导热油管一端。

39.所述导热油管包括:

40.活动段,其位于所述釜体内腔中且弯曲设置;

41.固定段,其两端与活动段通过旋转接头活动连接;

42.锥形齿轮一,其安装在所述活动段上;

43.锥形齿轮二,其与所述锥形齿轮一传动连接且通过电机带动旋转。

44.还包括:

45.所述活动段呈s形。

46.所述开合机构包括:

47.翻转架,其呈t形且底端与釜体外壁顶部铰接,右端与釜盖外壁固定连接;

48.液压缸一,其一端与所述翻转架左端铰接,另一端与所述釜体外壁中部铰 接;

49.密封件,其设置在所述釜体和釜盖之间;

50.锁止机构,其用于在釜盖与釜体合并时对釜体和釜盖远离翻转架的一端进 行固定。

51.本发明的有益效果:使物料保持在适宜温度进行反应,提高了物料的反应 速度,加快了工作效率。

附图说明

52.图1为本技术实施例中十字形喷丝板结构示意图;

53.图2为图1中a处局部放大结构示意图;

54.图3为本技术实施例酯化反应釜具体实施方式结构示意图;

55.图4为图3中b向结构示意图;

56.图5为图3中c处局部放大结构示意图。

57.附图标记

58.1-釜体、2-釜盖、3-排料槽、4-加热机构、401-加热器、402-输油泵、403

‑ꢀ

活动段、404-固定段、405-锥形齿轮一、406-锥形齿轮二、5-开合机构、501-翻 转架、502-液压缸一、6-密封件、601-环槽一、602-环槽二、603-耐高温密封环、 604-金属密封环、605-环槽三、606-密封圈、7-锁止机构、701-升降块、702-液 压缸二、703-固定架、704-通槽、705-压块、706-连杆一、707-连杆二。

具体实施方式

59.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清 楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施 例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都 属于本技术保护的范围。

60.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类 似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在 适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那 些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限 定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及 权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前 后关联对象是一种“或”的关系。

61.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的伺 服器进行详细地说明。

62.实施例1:

63.如图1至图5所示,本技术实施例提供了一种抗静电高密的涤纶牵伸丝的 制备方法,其特征在于,包括以下步骤:

64.s1、配置:由聚对苯二甲酸乙二醇酯(pta)、乙二醇(eg)和季戊四醇悬 浮液在酯化反应釜中搅拌形成均匀的浆料悬浮液,其中eg与pta的摩尔比为 1.11:1,反应温度为83℃,季戊四醇悬浮液为体积分数2%的季戊四醇/乙二醇 溶液;

65.s2、酯化:浆料悬浮液在260.1℃温度下反应5.5小时,生成对苯二甲酸双 羟乙酯(bhet);

66.s3、缩聚:酯化反应结束后,对苯二甲酸双羟乙酯(bhet),加入消光剂 和催化剂,其中,消光剂的用量为pta和eg总量的0.25wt%,催化剂的用量 为pta和eg总量的1.2wt%;

67.s4、将(s3)步骤得到的纺丝熔体,通过先牵伸后上油的工艺路线,即经 计量、“十字”型喷丝板挤出、环吹冷却、拉伸、上油、网络、卷绕后,制得一 种抗静电高密的涤纶牵伸丝。

68.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.20cn/dtex,断裂伸长率 30.6%,沸水收缩率7.2%;含油率0.8%;网络度16个/m

69.本技术实施例中,采用上述的一种抗静电高密的涤纶牵伸丝的制备方法, 通过聚酯在线添加季戊四醇,改善涤纶牵伸丝的手感和柔软性;同时,在牵伸 定型后所上油剂添加抗静电剂成份,使聚酯纤维抗静电性能增加后,强度未下 降。

70.实施例2:

71.如图1至图5所示,本技术实施例提供了一种抗静电高密的涤纶牵伸丝的 制备方法,其特征在于,包括以下步骤:

72.s1、配置:由聚对苯二甲酸乙二醇酯(pta)、乙二醇(eg)和季戊四醇悬 浮液在酯化反应釜中搅拌形成均匀的浆料悬浮液,其中eg与pta的摩尔比为 1.15:1,反应温度为84℃,季戊四醇悬浮液为体积分数2%的季戊四醇/乙二醇 溶液;

73.s2、酯化:浆料悬浮液在270℃温度下反应5小时,生成对苯二甲酸双羟乙 酯(bhet);

74.s3、缩聚:酯化反应结束后,对苯二甲酸双羟乙酯(bhet),加入消光剂 和催化剂,其中,消光剂的用量为pta和eg总量的0.28wt%,催化剂的用量 为pta和eg总量的1.25wt%;

75.s4、将(s3)步骤得到的纺丝熔体,通过先牵伸后上油的工艺路线,即经 计量、“十字”型喷丝板挤出、环吹冷却、拉伸、上油、网络、卷绕后,制得一 种抗静电高密的涤纶牵伸

丝。

76.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.13cn/dtex,断裂伸长率30.9%,沸水收缩率7.0%;含油率0.81%;网络度17个/m

77.本技术实施例中,采用上述的一种抗静电高密的涤纶牵伸丝的制备方法, 通过聚酯在线添加季戊四醇,改善涤纶牵伸丝的手感和柔软性;同时,在牵伸 定型后所上油剂添加抗静电剂成份,使聚酯纤维抗静电性能增加后,强度未下 降。

78.实施例3:

79.如图1至图5所示,本技术实施例提供了一种抗静电高密的涤纶牵伸丝的 制备方法,其特征在于,包括以下步骤:

80.s1、配置:由聚对苯二甲酸乙二醇酯(pta)、乙二醇(eg)和季戊四醇悬 浮液在酯化反应釜中搅拌形成均匀的浆料悬浮液,其中eg与pta的摩尔比为 1.18:1,反应温度为85℃,季戊四醇悬浮液为体积分数2%的季戊四醇/乙二醇 溶液;

81.s2、酯化:浆料悬浮液在274℃温度下反应4小时,生成对苯二甲酸双羟乙 酯(bhet);

82.s3、缩聚:酯化反应结束后,对苯二甲酸双羟乙酯(bhet),加入消光剂 和催化剂,其中,消光剂的用量为pta和eg总量的0.30wt%,催化剂的用量 为pta和eg总量的1.30wt%;

83.s4、将(s3)步骤得到的纺丝熔体,通过先牵伸后上油的工艺路线,即经 计量、“十字”型喷丝板挤出、环吹冷却、拉伸、上油、网络、卷绕后,制得一 种抗静电高密的涤纶牵伸丝。

84.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.15cn/dtex,断裂伸长率 29.7%,沸水收缩率7.1%;含油率0.79%;网络度18个/m

85.本技术实施例中,采用上述的一种抗静电高密的涤纶牵伸丝的制备方法, 通过聚酯在线添加季戊四醇,改善涤纶牵伸丝的手感和柔软性;同时,在牵伸 定型后所上油剂添加抗静电剂成份,使聚酯纤维抗静电性能增加后,强度未下 降。

86.实施例4:

87.如图1至图5所示,本技术实施例提供了一种抗静电高密的涤纶牵伸丝的 制备方法,其特征在于,包括以下步骤:

88.s1、配置:由聚对苯二甲酸乙二醇酯(pta)、乙二醇(eg)和季戊四醇悬 浮液在酯化反应釜中搅拌形成均匀的浆料悬浮液,其中eg与pta的摩尔比为 1.20:1,反应温度为85℃,季戊四醇悬浮液为体积分数2%的季戊四醇/乙二醇 溶液;

89.s2、酯化:浆料悬浮液在275℃温度下反应4小时,生成对苯二甲酸双羟乙 酯(bhet);

90.s3、缩聚:酯化反应结束后,对苯二甲酸双羟乙酯(bhet),加入消光剂 和催化剂,其中,消光剂的用量为pta和eg总量的0.30wt%,催化剂的用量 为pta和eg总量的1.28wt%;

91.s4、将(s3)步骤得到的纺丝熔体,通过先牵伸后上油的工艺路线,即经 计量、“十字”型喷丝板挤出、环吹冷却、拉伸、上油、网络、卷绕后,制得一 种抗静电高密的涤纶牵伸丝。

92.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.19cn/dtex,断裂伸长率 30.5%,沸水收缩率7.1%;含油率0.83%;网络度18个/m

93.本技术实施例中,采用上述的一种抗静电高密的涤纶牵伸丝的制备方法, 通过聚酯在线添加季戊四醇,改善涤纶牵伸丝的手感和柔软性;同时,在牵伸 定型后所上油剂添加抗静电剂成份,使聚酯纤维抗静电性能增加后,强度未下 降。

94.实施例5:

95.本实施例中,除了包括前述实施例的结构特征,还包括:

96.所述的涤纶牵伸丝工艺参数为:

97.丝束在环吹冷却后,经甬道进入牵伸前由两排反向u型瓷件将丝束以恒定 角度进行固定,两排反向u型瓷件角度设定为10

°

,纺丝温度290℃,冷却温 度20℃,冷却风压20mpa;

98.gr1(第一导丝辊)表面为光洁如镜面,辊直径为108mm,丝束与辊面接 触程为辊外径25%,将丝条稳定导入hr2(一级拉伸热辊)进行牵伸。

99.hr2(一级拉伸热辊)温度为50℃,hr2表面摩擦系数为0.35,辊直径为 220mm,丝束与辊面接触程为辊外径50%,速度2100m/min。

100.hr3(二级拉伸热辊)温度为50℃,hr3表面摩擦系数为0.1,辊直径为 220mm,丝束与辊面接触程为辊外径50%,速度2350m/min。

101.hr4(第一热定型热辊)温度为120℃,hr4表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径50%,速度4400m/min。

102.hr5(第二热定型热辊)温度为120℃,hr5表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径25%,速度4490m/min。

103.gr6(第二导丝辊)和gr7(第三导丝辊)表面为光洁如镜面,辊直径为 108mm,丝束与辊面接触程为辊外径50%。

104.hr2与hr3预牵伸比为1.05~1.2倍,hr3与hr4牵伸比为1.8~2.5倍。

105.牵伸完成后采用油嘴对丝束进行上油,上油完成后经网络压力吹散,网络 压力0.38mpa,最后经卷绕成型,卷绕速度4500m/min。

106.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.20cn/dtex,断裂伸长率 31.0%,沸水收缩率7.5%;含油率0.80%;网络度18个/m。

107.实施例6:

108.本实施例中,除了包括前述实施例的结构特征,还包括:

109.所述的涤纶牵伸丝工艺参数为:

110.丝束在环吹冷却后,经甬道进入牵伸前由两排反向u型瓷件将丝束以恒定 角度进行固定,两排反向u型瓷件角度设定为10

°

,纺丝温度291℃,冷却温 度22℃,冷却风压21mpa;

111.gr1(第一导丝辊)表面为光洁如镜面,辊直径为108mm,丝束与辊面接 触程为辊外径35%,将丝条稳定导入hr2(一级拉伸热辊)进行牵伸。

112.hr2(一级拉伸热辊)温度为60℃,hr2表面摩擦系数为0.35,辊直径为 220mm,丝束与辊面接触程为辊外径60%,速度2150m/min。

113.hr3(二级拉伸热辊)温度为60℃,hr3表面摩擦系数为0.1,辊直径为 220mm,丝束

与辊面接触程为辊外径60%,速度2350m/min。

114.hr4(第一热定型热辊)温度为130℃,hr4表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径60%,速度4450m/min。

115.hr5(第二热定型热辊)温度为130℃,hr5表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径30%,速度4600m/min。

116.gr6(第二导丝辊)和gr7(第三导丝辊)表面为光洁如镜面,辊直径为 108mm,丝束与辊面接触程为辊外径50%。

117.hr2与hr3预牵伸比为1.05~1.2倍,hr3与hr4牵伸比为1.8~2.5倍。

118.牵伸完成后采用油嘴对丝束进行上油,上油完成后经网络压力吹散,网络 压力0.38mpa,最后经卷绕成型,卷绕速度4500m/min。

119.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.20cn/dtex,断裂伸长率 30.6%,沸水收缩率7.3%;含油率0.81%;网络度18个/m。

120.实施例7:

121.本实施例中,除了包括前述实施例的结构特征,还包括:

122.所述的涤纶牵伸丝工艺参数为:

123.丝束在环吹冷却后,经甬道进入牵伸前由两排反向u型瓷件将丝束以恒定 角度进行固定,两排反向u型瓷件角度设定为10

°

,纺丝温度293℃,冷却温 度24℃,冷却风压21mpa;

124.gr1(第一导丝辊)表面为光洁如镜面,辊直径为108mm,丝束与辊面接 触程为辊外径40%,将丝条稳定导入hr2(一级拉伸热辊)进行牵伸。

125.hr2(一级拉伸热辊)温度为55℃,hr2表面摩擦系数为0.35,辊直径为 220mm,丝束与辊面接触程为辊外径60%,速度2150m/min。

126.hr3(二级拉伸热辊)温度为70℃,hr3表面摩擦系数为0.1,辊直径为 220mm,丝束与辊面接触程为辊外径55%,速度2500m/min。

127.hr4(第一热定型热辊)温度为140℃,hr4表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径55%,速度4500m/min。

128.hr5(第二热定型热辊)温度为140℃,hr5表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径40%,速度5000m/min。

129.gr6(第二导丝辊)和gr7(第三导丝辊)表面为光洁如镜面,辊直径为 108mm,丝束与辊面接触程为辊外径50%。

130.hr2与hr3预牵伸比为1.05~1.2倍,hr3与hr4牵伸比为1.8~2.5倍。

131.牵伸完成后采用油嘴对丝束进行上油,上油完成后经网络压力吹散,网络 压力0.38mpa,最后经卷绕成型,卷绕速度4500m/min。

132.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.18cn/dtex,断裂伸长率 30.2%,沸水收缩率7.4%;含油率0.81%;网络度18个/m。

133.实施例8:

134.本实施例中,除了包括前述实施例的结构特征,还包括:

135.所述的涤纶牵伸丝工艺参数为:

136.丝束在环吹冷却后,经甬道进入牵伸前由两排反向u型瓷件将丝束以恒定 角度进

行固定,两排反向u型瓷件角度设定为10

°

,纺丝温度295℃,冷却温 度24℃,冷却风压22mpa;

137.gr1(第一导丝辊)表面为光洁如镜面,辊直径为108mm,丝束与辊面接 触程为辊外径50%,将丝条稳定导入hr2(一级拉伸热辊)进行牵伸。

138.hr2(一级拉伸热辊)温度为60℃,hr2表面摩擦系数为0.35,辊直径为 220mm,丝束与辊面接触程为辊外径55%,速度2200m/min。

139.hr3(二级拉伸热辊)温度为70℃,hr3表面摩擦系数为0.1,辊直径为 220mm,丝束与辊面接触程为辊外径60%,速度2500m/min。

140.hr4(第一热定型热辊)温度为140℃,hr4表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径60%,速度4490m/min。

141.hr5(第二热定型热辊)温度为140℃,hr5表面摩擦系数为0.35,辊直径 为220mm,丝束与辊面接触程为辊外径50%,速度5200m/min。

142.gr6(第二导丝辊)和gr7(第三导丝辊)表面为光洁如镜面,辊直径为 108mm,丝束与辊面接触程为辊外径50%。

143.hr2与hr3预牵伸比为1.05~1.2倍,hr3与hr4牵伸比为1.8~2.5倍。

144.牵伸完成后采用油嘴对丝束进行上油,上油完成后经网络压力吹散,网络 压力0.38mpa,最后经卷绕成型,卷绕速度4500m/min。

145.所获得的抗静电高密的涤纶牵伸丝的断裂强度≥4.16cn/dtex,断裂伸长率 30.5%,沸水收缩率7.4%;含油率0.81%;网络度17个/m。

146.实施例9:

147.本实施例中,除了包括前述实施例的结构特征,还包括:

148.消光剂为二氧化钛悬浮液,由二氧化钛和乙二醇组成,其中二氧化钛占总 量的15-16wt%;催化剂为三氧化二锑或乙二醇锑。

149.通过添加二氧化钛悬浮液,所获得的抗静电高密的涤纶牵伸丝的二氧化钛 含量为0.25%。

150.实施例10:

151.本实施例中,除了包括前述实施例的结构特征,还包括:

152.所述(s4)步骤中,“十字”型喷丝板为圆形,喷丝板上均匀排列有288个 喷丝孔,喷丝孔截面呈十字型,十字型喷丝孔端头呈圆弧状,圆弧半径为 0.06mm;相邻十字型喷丝孔之间的行距和列距均为4-5mm,喷丝孔的孔叶长为 0.7mm,十字型喷丝孔的孔叶宽为0.07mm。

153.本实施例中,由于采用了上述的结构,采用288孔的十字异形截面,所获 得的“十字型”抗静电高密的涤纶牵伸丝的异形度为62%,提高了高密纤维的 导湿亲水性。

154.实施例11:

155.本实施例中,除了包括前述实施例的结构特征,还包括:

156.所述(s4)步骤中,上油所用的油剂添加了抗静电剂,其中抗静电剂占油 剂总量的2-3wt%,抗静电剂为氧化胺类和季鞍盐。

157.本实施例中,由于采用了含抗静电剂的油剂,提高了纤维的抗静电效果。

158.实施例12:

159.本实施例中,还公开了一种生产设备,所述酯化反应釜包括:

160.釜体1,其带有内腔和可开合的釜盖2;

161.排料槽3,其带有阀门且安装在所述釜体1底部;

162.加热机构4,其用于对釜体1内腔中的物料进行加热;

163.开合机构5,其用于使釜盖2开合和使闭合时的釜盖2和釜体1之间结合紧 密。

164.本实施例中,由于采用了上述的结构,通过开合机构5打开釜盖2,将物料 置入釜体1内腔中,通过加热机构4对物料进行加热,使物料在合适的温度下 发生反应,当物料完成反应后,打开阀门通过排料槽3排出,通过开合机构5 的设置,使釜盖2打开幅度大幅度提高,使釜体1顶部完全敞开,便于工作人 员向釜体1内腔中投入物料,提高了设备的实用性。

165.实施例13:

166.本实施例中,除了包括前述实施例的结构特征,所述加热机构4包括:

167.导热油管,其设置在所述釜体1内腔中且两端均伸出釜体1外;

168.加热器401,其输出端和输入端分别与导热油管的两端连通;

169.输油泵402,其安装在所述导热油管一端。

170.本实施例中,由于采用了上述的结构,需要对釜体1内腔中的物料进行加 热时,输油泵402启动,使加热器401内经加热的高温导热油流经导热油管, 高温导热油中的热量通过导热油管传动到釜体1内,对其中的物料进行加热, 使物料保持在适宜温度进行反应,提高了物料的反应速度,加快了工作效率。

171.实施例14:

172.本实施例中,除了包括前述实施例的结构特征,所述导热油管包括:

173.活动段403,其位于所述釜体1内腔中且弯曲设置;

174.固定段404,其两端与活动段403通过旋转接头活动连接;

175.锥形齿轮一405,其安装在所述活动段403上;

176.锥形齿轮二406,其与所述锥形齿轮一405传动连接且通过电机带动旋转。

177.本实施例中,由于采用了上述的结构,物料反应时,电机运行,通过锥形 齿轮一405和锥形齿轮二406的配合带动活动段403在釜体1内腔中转动,对 釜体1内腔中的物料进行搅动,使多种物料之间混合均匀,提高物料的反应速 度,提高工作效率。

178.实施例15:

179.本实施例中,除了包括前述实施例的结构特征,还包括:

180.所述活动段403呈s形。

181.本实施例中,由于采用了上述的结构,提高活动段403与釜体1内腔中物 料的接触面积,提高对物料的加热效果和对物料的搅拌效果,提高工作效率, 节约能耗,降低生产成本。

182.实施例16:

183.本实施例中,除了包括前述实施例的结构特征,所述开合机构5包括:

184.翻转架501,其呈t形且底端与釜体1外壁顶部铰接,右端与釜盖2外壁固 定连接;

185.液压缸一502,其一端与所述翻转架501左端铰接,另一端与所述釜体1外 壁中部铰接;

186.密封件6,其设置在所述釜体1和釜盖2之间;

187.锁止机构7,其用于在釜盖2与釜体1合并时对釜体1和釜盖2远离翻转架 501的一端进行固定。

188.本实施例中,由于采用了上述的结构,需要打开釜盖2时,液压缸一502 启动运行,翻转架501围绕其与釜体1外壁的铰接点朝远离釜体1的方向翻转, 带动釜盖2打开,液压缸一502停止运行,待工人向釜体1内腔中添加物料后, 液压缸一502再次启动,翻转架501围绕其与釜体1外壁的铰接点朝靠近釜体1 的方向翻转,使釜盖2盖设在釜体1顶部,再通过锁止机构7将釜盖2远离翻 转架501的一端与釜体1固定连接,使釜体1与釜盖2之间连接紧密,防止釜 体1内物料发生反应时有害气体发生泄漏,通过密封件6的设置,进一步提高 了釜体1与釜盖2之间的密封性,通过这样的方式,提高了设备的安全性。

189.实施例17:

190.本实施例中,除了包括前述实施例的结构特征,所述锁止机构7包括:

191.升降块701,其通过液压缸二702带动升降;

192.固定架703,其固定安装在所述釜盖2远离翻转架501的一侧;

193.通槽704,其上下贯穿固定架703;

194.压块705,其有一对且可在通槽704中滑动;

195.连杆一706,其设有若干且分为相互对称的两组;

196.连杆二707,其有一对且各连杆二707的两端分别与升降块701两端和各升 降块701朝向升降块701的一端铰接;

197.其中,各组所述连杆一706的两端分别与压块705底部和釜体1外壁顶部 铰接。

198.本实施例中,由于采用了上述的结构,釜盖2盖设在釜体1顶部后,液压 缸二702带动升降块701上升,通过连杆二707推动压块705在通槽704中滑 动,连杆二707远离釜体1的一端带动压块705朝远离升降块701的方向摆动, 压块705上升至通槽704上方,随着液压缸二702继续运行,压块705远离连 杆二707的一端底面与固定架703顶面抵接,液压缸二702停止运行,通过这 样的方式,对釜盖2和釜体1远离翻转架501的一端进行固定,需要打开釜盖2 时,液压缸二702带动升降块701下降,在连杆一706和连杆二707的配合作 用下,压块705脱离与固定架703的接触,返回通槽704中,使釜体1和釜盖2 远离翻转架501的一侧失去固定,釜盖2可以打开,通过这样的方式,避免因 釜体1内物料反应时气压升高,导致釜盖2被顶开出现缝隙,使釜体1内腔中 的温度散失,物料温度下降,无法以最佳温度进行反应使工作效率下降或产生 危险的现象发生,提高了设备的工作效率和安全性。

199.实施例18:

200.本实施例中,除了包括前述实施例的结构特征,所述密封件6包括:

201.环槽一601,其设置在所述釜体1顶部;

202.环槽二602,其设置在所述覆盖底部且与环槽一601相对;

203.耐高温密封环603,其设置在所述环槽一601和环槽二602中;

204.金属密封环604,其设置在所述环槽一601和环槽二602中且位于耐高温密 封环603外侧;

205.环槽三605,其设置在所述金属密封环604顶部;

206.密封圈606,其设置在所述环槽三605中且顶部与环槽二602顶面抵接;

207.其中,所述耐高温密封环603和金属密封环604相向的侧壁均倾斜设置且 相互抵

接。

208.本实施例中,由于采用了上述的结构,当釜体1内腔中物料反应和温度升 高时,釜体1内腔中气压升高,推动耐高温密封环603向环槽一601和环槽二 602外侧移动,在斜面的作用下,使金属密封环604下在环槽一601和环槽二 602中上升,使密封圈606与环槽二602之间的接触面积增加,密封性增强,同 时,耐高温密封环603和金属密封环604接触面的接触与耐高温密封环603的 底面和环槽一601底面的接触也愈加紧密,通过这样的方式,使釜体1内腔中 气压越高,釜体1和釜盖2之间的密封性越强,避免发生泄漏的现象发生,提 高了设备的安全性和工作效率,避免了危险现象的发生。

209.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意 在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装 置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为 这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由 语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物 品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式 中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所 涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同 于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步 骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

210.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述 的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本 领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保 护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。