1.本发明涉及热电器件制造技术领域,尤其涉及一种热电晶粒焊接方法。

背景技术:

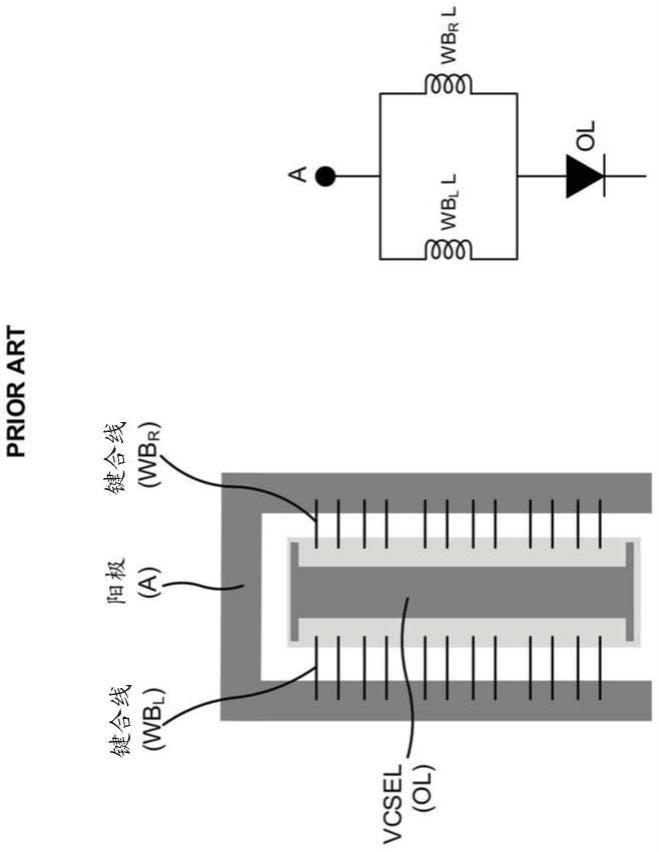

2.热电器件制造过程中,热电材料金属化形成电极之后需要与封装载板金属电极连接。目前主要采用锡焊或钎焊方法在连接界面填充合金焊料,固化后实现连接集成,温度一般在250~400℃左右,作用原理是组成焊料的金属元素在低温下形成共晶组织。焊接方法广泛用于电子制造,在成本和工艺成熟度等方面具有优势。除此之外,电弧喷涂、热压键合、放电等离子烧结(sps)等技术先后被应用于热电器件的封装制造,具有较大连接强度及低界面电阻、热阻的同时更适应高温服役。但是现有的焊接技术,热电器件服役过程中热应力会使焊接界面形成新的裂纹缺陷。

3.因此,如何得到一种适宜的焊接方式,解决现有焊接技术导致的上述问题,已成为领域内诸多具有前瞻性的研究人员广泛关注的焦点之一。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供一种热电晶粒焊接方法。本发明通过在封装连接界面单层或多层金属化石墨烯结构,实现石墨烯与金属电极稳定冶金连接的同时,发挥石墨烯结构调控界面热应力的作用,提升焊接界面吸收热应力的能力。

5.本发明提供了一种热电晶粒焊接方法,包括以下步骤:

6.1)在覆铜基板的铜结构层表面制备纳米金属针锥结构,得到表面具有纳米金属针锥的覆铜基板;

7.在石墨烯上沉积铜金属层,得到石墨烯-铜复合材料;

8.2)将石墨烯-铜复合材料的转移至覆铜基板的表面,使得铜金属层面向覆铜基板,然后在石墨烯表面沉积镍金属,再经过热压后,得到半成品;

9.3)将表面沉积有金属阻挡层的半导体晶粒和上述步骤得到的半成品,通过焊料进行焊接后,得到热电晶粒单面与覆铜基板的焊接集成封装。

10.优选的,所述纳米金属针锥包括纳米铜针锥;

11.所述纳米金属针锥的锥底直径为20~50nm;

12.所述纳米金属针锥的长度10~30nm。

13.优选的,所述覆铜基板表面的覆铜层为具有图形化的铜结构层;

14.所述覆铜基板包括覆铜陶瓷基板。

15.优选的,所述石墨烯为石墨烯膜层;

16.所述石墨烯包括单层石墨烯或多层石墨烯。

17.优选的,所述石墨烯-铜复合材料的具体制备步骤,包括:在基底上制备石墨烯薄膜,并转移至转移介质上,溶解去除基底,再在石墨烯表面沉积铜金属层;

18.所述铜金属层的厚度为5~10nm;

19.所述镍金属层的厚度为5~10nm。

20.优选的,所述基底包括铜箔;

21.所述转移介质包括pmma;

22.所述热压前还包括退火处理步骤。

23.优选的,所述热压的压力为1~5mpa;

24.所述热压的温度为250~350℃;

25.所述热压的时间大于等于30min。

26.优选的,所述表面沉积有金属阻挡层的半导体晶粒包括双面沉积有金属阻挡层的半导体晶粒;

27.所述半导体晶粒包括锑化铋晶粒;

28.所述半导体晶粒由沉积有金属阻挡层的一面与覆铜基板进行焊接。

29.优选的,半导体晶粒包括一组或多组的pn型长方体晶粒热电偶对;

30.所述镍层的厚度为1~3μm。

31.优选的,所述焊料包括共晶合金焊料;

32.所述焊接的方式包括真空回流焊;

33.所述焊接方式还包括将半导体晶粒的另一面与覆铜基板进行焊接的步骤。

34.本发明提供了一种热电晶粒焊接方法,包括以下步骤,首先在覆铜基板的铜结构层表面制备纳米金属针锥结构,得到表面具有纳米金属针锥的覆铜基板;在石墨烯上沉积铜金属层,得到石墨烯-铜复合材料;然后将石墨烯-铜复合材料的转移至覆铜基板的表面,使得铜金属层面向覆铜基板,然后在石墨烯表面沉积镍金属,再经过热压后,得到半成品;最后将表面沉积有金属阻挡层的半导体晶粒和上述步骤得到的半成品,通过焊料进行焊接后,得到热电晶粒单面与覆铜基板的焊接集成封装。与现有技术相比,本发明针对现有的焊接技术,会导致热电器件服役过程中热应力会使焊接界面形成新的裂纹的缺陷。本发明研究认为,通过设计界面材料及结构能够在一定程度上优化焊接界面热应力匹配。

35.基于此,本发明提供了一种特定的热电晶粒焊接方法,在现有合金焊料焊接技术基础上,在焊接界面构建金属化石墨烯柔性层,并通过热压键合方法将石墨烯与电极层实现稳定冶金连接。本发明通过设计热电器件焊接界面材料及结构,在不影响热、电传输性能和力连接稳定性条件下,优化焊接界面热应力匹配,同时镍金属化的石墨烯结构能够有效发挥铜原子阻挡层作用,有利于提升器件稳定和长期稳定服役能力。

附图说明

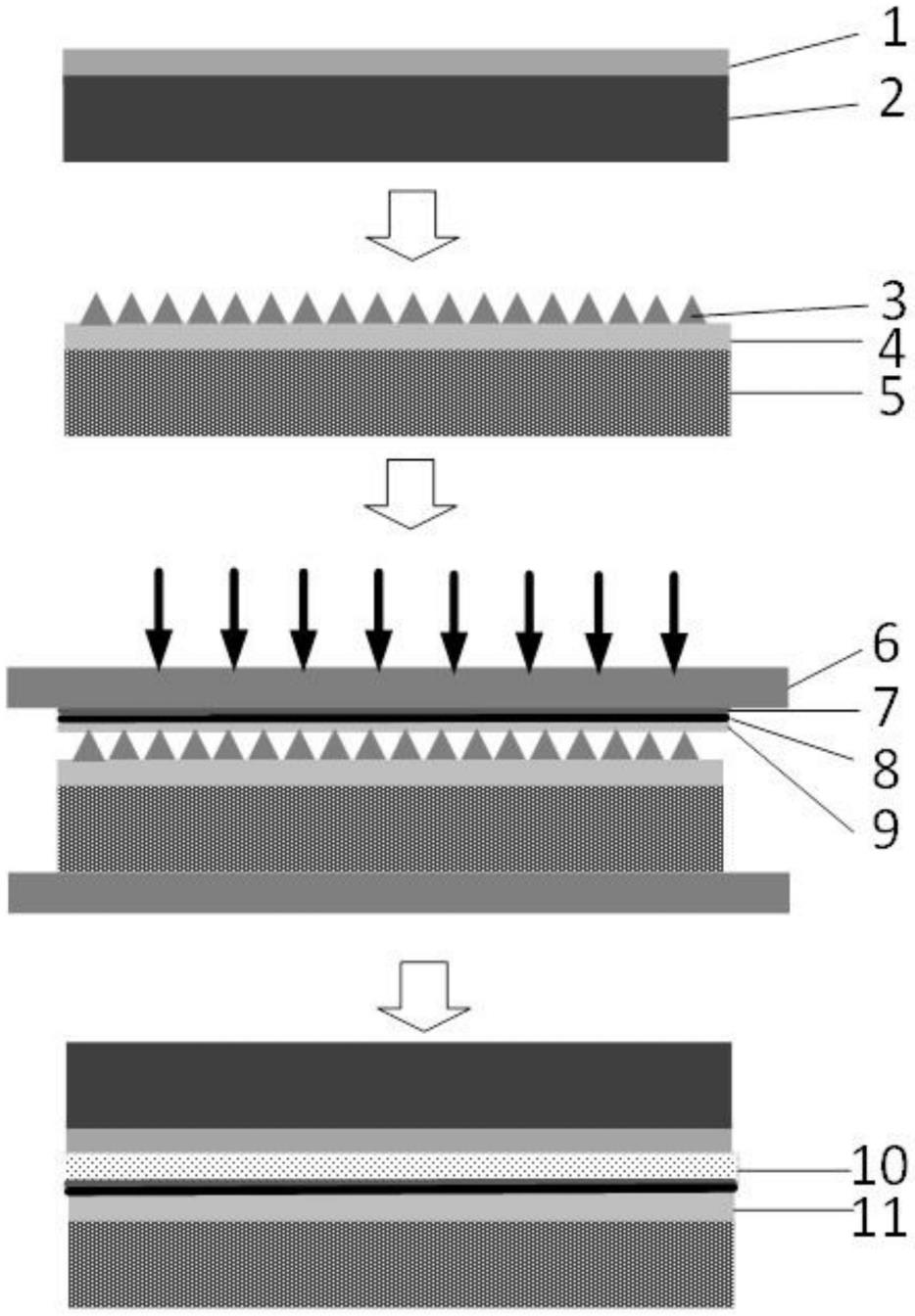

36.图1为本发明实施例提供的焊接方法示意图。

具体实施方式

37.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

38.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

39.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或热电器件制造领域常规的纯度即可。

40.本发明提供了一种热电晶粒焊接方法,包括以下步骤:

41.1)在覆铜基板的铜结构层表面制备纳米金属针锥结构,得到表面具有纳米金属针锥的覆铜基板;

42.在石墨烯上沉积铜金属层,得到石墨烯-铜复合材料;

43.2)将石墨烯-铜复合材料的转移至覆铜基板的表面,使得铜金属层面向覆铜基板,然后在石墨烯表面沉积镍金属,再经过热压后,得到半成品;

44.3)将表面沉积有金属阻挡层的半导体晶粒和上述步骤得到的半成品,通过焊料进行焊接后,得到热电晶粒单面与覆铜基板的焊接集成封装。

45.本发明首先在覆铜基板的铜结构层表面制备纳米金属针锥结构,得到表面具有纳米金属针锥的覆铜基板;

46.在石墨烯上沉积铜金属层,得到石墨烯-铜复合材料。

47.在本发明中,所述纳米金属针锥优选包括纳米铜针锥。

48.在本发明中,所述纳米金属针锥的锥底直径优选为20~50nm,更优选为25~45nm,更优选为30~40nm。

49.在本发明中,所述纳米金属针锥的长度优选为10~30nm,更优选为14~26nm,更优选为18~22nm。

50.在本发明中,所述覆铜基板表面的覆铜层优选为具有图形化的铜结构层。

51.在本发明中,所述覆铜基板优选包括覆铜陶瓷基板。

52.在本发明中,所述石墨烯优选为石墨烯膜层。

53.在本发明中,所述石墨烯优选包括单层石墨烯或多层石墨烯。

54.在本发明中,所述石墨烯-铜复合材料的具体制备步骤,优选包括:在基底上制备石墨烯薄膜,并转移至转移介质上,溶解去除基底,再在石墨烯表面沉积铜金属层。

55.在本发明中,所述铜金属层的厚度优选为5~10nm,更优选为6~9nm,更优选为7~8nm。

56.本发明再将石墨烯-铜复合材料的转移至覆铜基板的表面,使得铜金属层面向覆铜基板,然后在石墨烯表面沉积镍金属,再经过热压后,得到半成品。

57.在本发明中,所述镍金属层的厚度优选为5~10nm,更优选为6~9nm,更优选为7~8nm。

58.在本发明中,所述基底优选包括铜箔。

59.在本发明中,所述转移介质优选包括pmma。

60.在本发明中,所述热压前优选包括退火处理步骤。

61.在本发明中,所述热压的压力优选为1~5mpa,更优选为1.5~4.5mpa,更优选为2~4mpa,更优选为2.5~3.5mpa。

62.在本发明中,所述热压的温度优选为250~350℃,更优选为270~330℃,更优选为290~310℃。

63.在本发明中,所述热压的时间优选大于等于30min,更优选大于等于32min,更优选大于等于35min。

64.本发明最后将表面沉积有金属阻挡层的半导体晶粒和上述步骤得到的半成品,通过焊料进行焊接后,得到热电晶粒单面与覆铜基板的焊接集成封装。

65.在本发明中,所述表面沉积有金属阻挡层的半导体晶粒优选包括双面沉积有金属阻挡层的半导体晶粒。

66.在本发明中,所述半导体晶粒优选包括锑化铋晶粒。

67.在本发明中,所述半导体晶粒优选由沉积有金属阻挡层的一面与覆铜基板进行焊接。

68.在本发明中,半导体晶粒优选包括一组或多组的pn型长方体晶粒热电偶对。

69.在本发明中,所述镍层的厚度优选为1~3μm,更优选为1.4~2.6μm,更优选为1.8~2.2μm。

70.在本发明中,所述焊料优选包括共晶合金焊料。

71.在本发明中,所述焊接的方式优选包括真空回流焊。

72.在本发明中,所述焊接方式优选包括将半导体晶粒的另一面与覆铜基板进行焊接的步骤。

73.本发明为完整和细化整体制备工艺,更好的保证焊接效果,降低热电器件的应力影响,提升器件稳定和长期稳定服役能力,为了达到上述目的,上述热电晶粒的焊接方法优选采用如下方案:

74.一种热电晶粒焊接方法,包括以下步骤:

75.步骤1:将锑化铋材料切片后双面沉积镍金属阻挡层,之后形成焊接连接面a,之后按设计要求切割出一定尺寸的长方体晶粒;

76.步骤2:在覆铜陶瓷基板的铜结构层上制备纳米铜针锥结构;

77.步骤3:在铜箔上制备石墨烯薄膜,并转移至pmma膜后溶解去除铜箔,之后在石墨烯表面沉积铜金属层;

78.步骤4:步骤3制备的石墨烯转移至纳米铜针锥结构表面,使得沉积的铜金属层与纳米铜针锥结构连接,之后将pmma溶解去除,干燥后,在石墨烯表面沉积镍金属,对形成的结构施加一定的温度和压力,实现冶金连接;

79.步骤5:在步骤4所述镍金属层上,通过点胶的方法涂覆共晶合金焊料,形成焊接连接面b;

80.步骤6:两连接面对准后,经回流焊完成焊接。

81.具体的,所述石墨烯为单层或多层。

82.具体的,纳米铜针锥结构,锥底直径20~50纳米,长度10~30纳米。

83.具体的,所述施加的压力为1~5mpa,温度为250~350℃,时间30分钟以上。

84.具体的,所述沉积的铜和镍金属层厚度5~10纳米。

85.本发明上述步骤提供了一种热电晶粒焊接方法,本发明在现有合金焊料焊接技术基础上,在焊接界面构建金属化石墨烯柔性层,并通过热压键合方法将石墨烯与电极层实现稳定冶金连接。本发明通过设计热电器件焊接界面材料及结构,在不影响热、电传输性能和力连接稳定性条件下,优化焊接界面热应力匹配,同时镍金属化的石墨烯结构能够有效发挥铜原子阻挡层作用,有利于提升器件稳定和长期稳定服役能力。

86.本发明通过在封装连接界面单层或多层金属化石墨烯结构,实现石墨烯与金属电

极稳定冶金连接的同时,发挥石墨烯结构调控界面热应力的作用,提升焊接界面吸收热应力的能力。

87.为了进一步说明本发明,以下结合实施例对本发明提供的一种热电晶粒焊接方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

88.实施例1

89.如图1所示。其中,1为金属镍阻挡层,2为热点片、3为纳米铜金属针锥结构层,4为覆铜陶瓷基板的铜表面层,5为覆铜陶瓷基板,6为热板,7为镍金属阻挡层,8为石墨烯-铜复合材料中的石墨烯层,9为石墨烯-铜复合材料中的铜金属层。10为共晶合金焊料层,11为新的电极层11。

90.本发明热电制冷片的封装方法,包括:

91.(1)采用标准rca工艺清洗热电片2的键合面,然后通过磁控溅射工艺在衬底上沉积金属镍1(ni)1微米厚,完成后进行切粒、清洗,形成焊接面a。

92.(2)将覆铜陶瓷基板5的铜表面4进行除油和除锈处理,置于电镀溶液中(五水硫酸铜1.5mol/l,硝酸铜0.2mol/l,乙二胺2mol/l,硼酸0.3mol/l,添加剂sps 15ppm、peg 1000ppm,jgb 40ppm,溶液温度30℃,ph值5.0),并将基材作为阴极,将铜板或者不溶性极板作为阳极,并通过导线使基底、铜板与电镀电源构成回路。通过电镀电源对基底实施直流电流(2a/dm2),电镀时间为60秒,形成纳米铜金属针锥结构层3。

93.(3)利用cvd方法在覆铜陶瓷基板铜金属表面生长石墨烯8,真空度小于10-4torr,腔体在h2(10sccm)环境下,1000℃加热1小时,通入ch4(60sccm)和h2(10sccm)混合气体20分钟,之后在h2(10sccm)环境下冷却至室温。之后在石墨烯表面悬涂pmma,固化后将铜箔溶解并干燥,之后在石墨烯表面利用磁控溅射方法沉积铜金属层9,厚度5纳米。

94.(4)以步骤(3)沉积的铜金属层为连接面与步骤(2)形成结构层3对准结合,溶解去除pmma并干燥,之后利用磁控溅射方法在石墨烯表面沉积镍金属层7,厚度10纳米,并在500℃环境下进行退火处理。之后利用热板6施加压力5mpa,温度为300℃,时间30分钟,纳米针锥结构与石墨烯的铜金属层实现键合形成新的电极层11。

95.(5)利用点胶机在镍金属阻挡层表面涂覆au

80

sn

20

共晶合金焊料10,形成焊接面b。

96.(6)两连接面对准后,经回流焊完成焊接。

97.以上对本发明提供的一种热电晶粒焊接方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。