1.本发明涉及晶体管技术领域,尤其涉及一种平面晶体管及制造方法。

背景技术:

2.对平面晶体管尺寸的微缩一直是人们研究的课题。当平面晶体管的垂直尺寸和平面尺寸减小时,平面晶体管的性能会受到影响,如电流导通能力降低、迁移率衰减、静电控制能力减小等。

3.因此,如何在对平面晶体管的尺寸进行微缩时避免以上问题的发生,成为人们亟需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种平面晶体管及制造方法,用于解决现有的平面晶体管在对尺寸进行微缩时出现的电流导通能力降低、迁移率衰减、静电控制能力减小等问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明一方面提供了一种平面晶体管,包括:背栅;

7.背栅介质层,所述背栅介质层覆盖在所述背栅上;

8.沟道,所述沟道覆盖在所述背栅介质层上,所述沟道的两个最外端沿水平方向、相背离向外延伸,所述沟道的材料为非晶铟镓锌氧化物;

9.源极和漏极,所述源极和漏极相间隔地覆盖在所述沟道的两端,且均与所述沟道的上表面和侧表面相接触,所述源极包括第一镍层和堆叠在所述第一镍层上的第一金层,所述漏极包括第二镍层和堆叠在所述第二镍层上的第二金层;

10.顶栅介质层,所述顶栅介质层至少覆盖在所述沟道、所述源极和所述漏极上;

11.顶栅,所述顶栅覆盖在所述顶栅介质层上;

12.所述背栅和所述顶栅电连接。

13.本平面晶体管具有以下有益效果:第一、本发明采用镍金堆叠层作为源极和漏极,具有较低的接触电阻;第二,在背栅和顶栅施加电压时,沟道的上表面和下表面均会形成积累层,由于沟道两个最外端均沿水平方向、相背离向外延伸,源极和漏极均与沟道的上表面和侧表面直接接触,进而与上积累层的上表面和侧表面相接触,与下积累层的侧表面相接触,电子可经上积累层的上表面和侧表面在源极/漏极和沟道之间传递,电子可经下积累层的侧表面在源极/漏极和沟道之间传递,便于电流通过;在这两方面的作用下可以使得晶体管获得较大的电流导通能力。而且,采用镍金堆叠层作为源极和漏极,可直接沉积在沟道上。第二、本发明具有顶栅和背栅,相较于现有技术中的单栅来说,对沟道的垂直电场更小,载流子受界面粗糙度散射的影响较小,所以具有较高的迁移率。且两个栅极对沟道进行控制,相较于一个栅极进行控制静电控制能力较强。

14.本发明在另一方面提供了一种平面晶体管的制造方法,包括:在衬底上磁控溅射背栅材料并图形化形成背栅;

15.原子层沉积背栅介质层材料以形成背栅介质层;

16.磁控溅射非晶铟镓锌氧化物,并图形化以形成沟道,所述沟道的两个最外端沿水平方向、相背离向外延伸;

17.电子束光刻出源极区域和漏极区域,依次电子束蒸发镍和金以形成镍金堆叠层,将所述镍金堆叠层位于所述源极区域和漏极区域之外的部分剥离,所述镍金堆叠层剩余的部分形成源极和漏极,所述源极和漏极相间隔地覆盖在所述沟道的两端、且均与所述沟道的上表面和侧表面相接触;

18.原子层沉积顶栅介质层材料以形成顶栅介质层;

19.在所述顶栅介质层上形成顶栅。

20.本发明提供的平面晶体管的制造方法具有以下有益效果:与现有技术相比,本发明提供的平面晶体管的制造方法具有的有益效果与上述技术方案提供的平面晶体管具有的有益效果相同,此处不再赘述。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

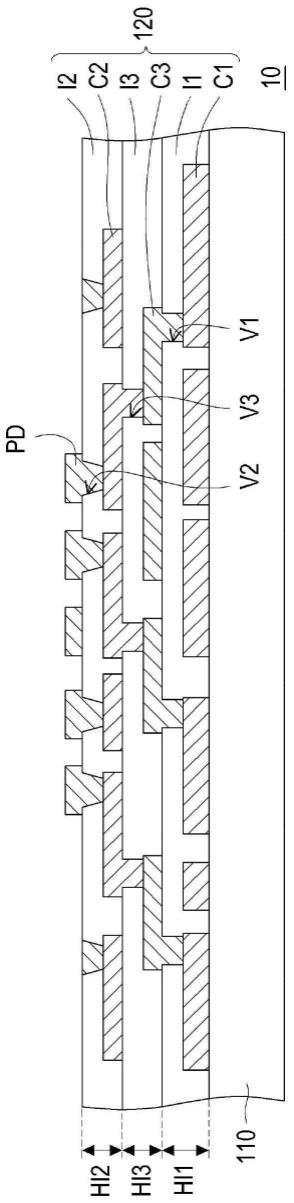

22.图1为本发明提供的一种实施例中示出的平面晶体管的剖视图;

23.图2-图7为本发明提供的平面晶体管制造过程中各状态的示意图;

24.图8为本发明提供的一种平面晶体管的制造的方法的工艺流程图。

25.附图标记:

26.1、背栅;2、背栅介质层;3、沟道;4、源极;5、漏极;6、顶栅介质层;7、顶栅;8、衬底;41、第一镍层;42、第一金层;51、第二镍层;52、第二金层;61、三氧化二铝层;62、第二二氧化铪层;71、钛层;72、第三金层;81、硅层;82、二氧化硅层。

具体实施方式

27.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

28.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

29.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

32.本发明提供了一种平面晶体管,参照图1进行介绍,包括:背栅1、背栅介质层2、沟道3、源极4、漏极5、顶栅介质层6和顶栅7。

33.背栅1可设置在衬底8上,衬底8可包括硅层81和二氧化硅层82。背栅1可设置为长方体形。

34.背栅介质层2覆盖在背栅1上,可以覆盖背栅1的上表面、左侧表面和右侧表面。

35.沟道3覆盖在背栅介质层2上。沟道3的两个最外端沿水平方向、相背离向外延伸,即最左端和最右端分别水平向左和水平向右延伸,沟道3的材料为非晶铟镓锌氧化物。

36.源极4和漏极5分别设置在沟道3的两端,源极4包括第一镍层41和第一金层42,第一金层42堆叠在第一镍层41上。漏极5包括第二镍层51和第二金层52,第二金层52堆叠在第二镍层51上。源极4与沟道3的上表面和左侧表面相接触,漏极5与沟道3的上表面和右侧表面相接触。

37.顶栅介质层6至少覆盖在沟道3、源极4和漏极5上。

38.顶栅7,顶栅7覆盖在顶栅介质层6上;

39.背栅1和顶栅7电连接。

40.第一、本发明采用镍金堆叠层作为源极和漏极,具有较低的接触电阻;第二,在背栅和顶栅施加电压时,沟道的上表面和下表面均会形成积累层,由于沟道两个最外端均沿水平方向、相背离向外延伸,源极和漏极均与沟道的上表面和侧表面直接接触,进而与上积累层的上表面和侧表面相接触,与下积累层的侧表面相接触,电子可经上积累层的上表面和侧表面在源极/漏极和沟道之间传递,电子可经下积累层的侧表面在源极/漏极和沟道之间传递,便于电流通过;在这两方面的作用下可以使得晶体管获得较大的电流导通能力。而且,采用镍金堆叠层作为源极和漏极,可直接沉积在沟道上。第二、本发明具有顶栅和背栅,相较于现有技术中的单栅来说,对沟道的垂直电场更小,载流子受界面粗糙度散射的影响较小,所以具有较高的迁移率。且两个栅极对沟道进行控制,相较于一个栅极进行控制静电控制能力较强。

41.其中,第一镍层41、第一金层42、第二镍层51和第二金层52的厚度均设置为20nm。

42.背栅介质层2为第一二氧化铪层;顶栅介质层6包括三氧化二铝层61和堆叠在三氧化二铝层61上的第二二氧化铪层62。采用二氧化铪作为栅介质层,可以将栅介质层的厚度做得较小,且不易被击穿。可以进一步减小平面晶体管垂直方向的尺寸。由于在非晶铟镓锌氧化物a-igzo制成的沟道3上直接沉积二氧化铪,会对非晶铟镓锌氧化物造成破坏,工艺不易掌控,因此,本发明在沟道3上先沉积一层三氧化二铝再在三氧化二铝上沉积二氧化铪,

成功解决了这一问题。其中,三氧化二铝层61还可以充当钝化层的作用。

43.第一二氧化铪层的厚度在4nm与5nm之间,优选第一二氧化铪层的厚度为4.5nm。

44.三氧化二铝层的厚度设置为2nm,第二二氧化铪层的厚度设置为5nm。

45.背栅1的材料可以选择为钼mo。

46.顶栅7包括钛层71和堆叠在钛层71上的第三金层72。

47.其中,沟道3的厚度可设置为小于或等于3nm,沟道3的可包括“n”字形的主体和两个分别连接在主体底部两侧并向外延伸的延伸部,即两个延伸部分别向左和向右延伸。源极4和漏极5对称设置在沟道3的两端。源极4覆盖左边的延伸部的左侧表面和上表面以及主体左端部分的左侧表面和上表面。漏极5覆盖右边的延伸部的右侧表面和上表面以及主体右端部分的右侧表面和上表面。源极4最右端与漏极5的最左端的间距为30nm,即沟道3的实际等效长度为30nm。

48.本发明还提供了一种平面晶体管的制造方法,参照图8进行描述,包括:

49.s1,在衬底上磁控溅射背栅材料并图形化形成背栅。

50.参照图2,在硅层81、二氧化硅层82形成的衬底8上磁控溅射钼mo,然后干法刻蚀进行图形化,以得到所需形状的背栅1,背栅1可以为长方体形。

51.s2,原子层沉积背栅介质层材料以形成背栅介质层。

52.参照图3,在已形成的结构上原子层沉积二氧化铪hfo2,以形成背栅介质层2。

53.s3,磁控溅射非晶铟镓锌氧化物,并图形化以形成沟道,所述沟道的两个最外端沿水平方向、相背离向外延伸。

54.参照图4,在已形成的结构上原子层沉积非晶铟镓锌氧化物,然后湿法刻蚀进行图形化,得到所需形状的沟道3。

55.s4,电子束光刻出源极区域和漏极区域,依次电子束蒸发镍和金以形成镍金堆叠层,将镍金堆叠层位于源极区域和漏极区域之外的部分剥离,镍金堆叠层剩余的部分形成源极和漏极;所述源极和漏极相间隔地覆盖在所述沟道的两端、且均与所述沟道的上表面和侧表面相接触。

56.参照图5,在已形成的结构上覆盖抗蚀剂层,在需要形成源极和漏极的区域进行电子束光刻,并将光刻的部分进行显影去除,然后依次电子束蒸发镍ni和金au形成镍金堆叠层,将位于未被光刻的区域的抗蚀剂层及以上的镍金堆叠层进行剥离。镍金堆叠层剩余的部分形成源极4和漏极5。

57.s5,原子层沉积顶栅介质层材料以形成顶栅介质层。

58.参照图6,在已形成的结构上原子层沉积三氧化二铝al2o3形成三氧化二铝层61,在三氧化二铝层61上沉积二氧化铪hfo2形成第二二氧化铪层62,以形成顶栅介质层6。

59.s6,在顶栅介质层上形成顶栅。

60.参照图7,在已形成的结构上覆盖抗蚀剂层,在需要形成顶栅的区域进行电子束光刻,并将光刻的部分进行显影去除,然后依次电子束蒸发钛ti和金au形成钛金堆叠层,将位于未被光刻的区域的抗蚀剂层及以上的钛金堆叠层进行剥离,镍金堆叠层剩余的部分形成顶栅7。

61.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为

了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。在实施所要求保护的本发明过程中,本领域技术人员通过查看附图、公开内容、以及所附权利要求书,可理解并实现公开实施例的其他变化。在权利要求中,“包括”(comprising)一词不排除其他组成部分或步骤,“一”或“一个”不排除多个的情况。相互不同的从属权利要求中记载了某些措施,但这并不表示这些措施不能组合起来产生良好的效果。

62.尽管结合具体特征及其实施例对本发明进行了描述,显而易见的,在不脱离本发明的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本发明的示例性说明,且视为已覆盖本发明范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。