1.本发明涉及变压器,更详细地,涉及为了获得各个部件所需的多种电压而设置有多个次级线圈的变压器。

背景技术:

2.变压器是指用于将电转换为所需值的供电转换装置。

3.变压器包括磁结合的初级线圈和次级线圈,其基本原理为,当电流在初级线圈流动时,电流因电磁感应现象而能够在次级线圈中流动。初级线圈的电压和传递到次级线圈的电压的比例对应于缠绕线圈的卷绕次数的比例。

4.这种变压器可通过围绕在初级线圈周围的磁场向次级线圈周围引导电压并改变缠绕在线圈的卷绕次数的比例来获得所期望的所有输出电压。

5.并且,为了从一个变压器获得多种输出电压,变压器可通过卷绕多个次级线圈并组合初级线圈和次级线圈来获得多个互不相同的电压。

6.图1示出现有的可获得多种不同电压的变压器。

7.如图1所示,现有的变压器1为如下结构,即,在初级线圈形成4个端子引脚3,在次级线圈形成6个端子引脚5,在初级骨架卷绕2个线圈,在次级骨架卷绕4个线圈。

8.在变压器1中,卷绕于初级骨架的2个初级线圈的两末端铜线分别缠绕在1号~2号、4号~6号的端子引脚3并通过焊接固定,在卷绕于次级骨架的4个次级线圈的两末端铜线分别缠绕在7号~12号、8号~12号、11号~9号、11号~10号的端子引脚5并通过焊接固定。这种变压器1可通过选择性地组合2个初级线圈和4个次级线圈来获得多种不同输出电压。

9.但是,在粗铜线的情况下,现有的变压器1因难以确保端子引脚之间的绝缘距离而产生短路等问题,因此,作为解决方案可使用多个薄铜线,使得在一个端子引脚连接多个铜线,在此情况下,在每一个端子引脚连接有多个铜线,因此,具有因难以确保端子引脚之间的绝缘距离而产生短路的风险和导致耐电压不稳定的问题。

10.并且,由于在一个端子引脚连接多个铜线,因此,现有的变压器1具有局部发热的风险和因产生电流瓶颈而导致效率降低的问题。

11.并且,由于在一个端子引脚连接多个铜线,因此,现有的变压器1具有难以自动卷绕及自动连接的问题。

技术实现要素:

12.本发明的目的在于,提供如下的变压器,即,可从一个变压器中获得多种不同的输出电压,可确保端子引脚之间的绝缘距离(安全距离),可实现自动卷绕及自动连接。

13.并且,本发明的目的在于,提供如下的变压器,即,可通过屏蔽连接于端子引脚的铜线之间来确保绝缘性。

14.为了实现如上所述的目的,本发明的特征在于,包括:本体;以及芯,与上述本体相

结合,上述本体包括:内侧骨架;初级线圈,卷绕在上述内侧骨架;多个初级端子引脚,形成在上述内侧骨架的一侧,与上述初级线圈的端部引线相连接;外侧骨架,与上述内侧骨架相结合;多个次级线圈,卷绕在上述外侧骨架;以及多个次级端子引脚,形成在作为上述初级端子引脚从上述内侧骨架突出的方向相反的方向的上述外侧骨架的另一侧,与上述次级线圈的端部引线相连接,上述多个次级端子引脚以上下分开方式形成在上述外侧骨架的另一侧,每个上述次级端子引脚连接有一个上述次级线圈的端部引线。

15.上述初级端子引脚朝向下部弯曲并从上述本体的下部面向下部突出。

16.上述次级端子引脚包括:下侧次级端子引脚,朝向下部弯曲,从上述本体的下部面向下部突出;以及上侧次级端子引脚,在上述外侧骨架的另一侧形成在上述下侧次级端子引脚的上部并朝向下部弯曲,与上述下侧次级端子引脚相隔开来并排排列。

17.上述下侧次级端子引脚的数量与上述上侧次级端子引脚的数量相同。

18.上述上侧次级端子引脚长于上述下侧次级端子引脚,上述上侧次级端子引脚和上述下侧次级端子引脚的端部位于相同高度。

19.形成在上述外侧骨架的多个次级端子引脚沿着上下方向相互对称来成对形成,在沿着上下方向成对的每两个次级端子引脚连接有一个上述次级线圈。

20.上述内侧骨架通过第一成型部成型。

21.上述初级线圈与上述初级线圈的端部引线相连接的上述初级端子引脚的一部分位于上述第一成型部的内部,上述初级端子引脚的剩余部分向上述第一成型部的外部突出。

22.上述外侧骨架包括:次级线绕部,卷绕有次级线圈;上部凸缘和下部凸缘,分别形成在上述次级线绕部的两侧,用于在其之间形成卷绕空间;以及多个卡止槽,形成在上述上部凸缘和上述下部凸缘,在与上述次级端子引脚相连接之前用于卡止支撑卷绕在上述次级线绕部的上述次级线圈的端部引线。

23.上述次级端子引脚从与上述卡止槽的两侧相对应的上述上部凸缘和上述下部凸缘突出形成。

24.从上述上部凸缘突出的次级端子引脚的长度长于从上述下部凸缘突出的次级端子引脚的长度。

25.上述外侧骨架通过第二成型部成型,从上述上部凸缘突出的次级端子引脚沿着上述第二成型部的侧面突出并朝向下部弯曲,从上述下部凸缘突出的次级端子引脚朝向上述第二成型部的下部面突出,沿着上述第二成型部的侧面突出并朝向下部弯曲的上述次级端子引脚和朝向上述第二成型部的下部面突出的上述次级端子引脚的端部可位于相同高度。

26.与上述内侧骨架相结合的上述外侧骨架通过第二成型部成型。

27.初级端子引脚和次级端子引脚朝向上述第二成型部的外部突出。

28.上述多个初级端子引脚相互隔开并排列成一列,上述多个次级端子引脚相互隔开并排列成两列。

29.本发明具有如下的效果:在一个端子引脚连接有一个引线(铜线),因此,即使在粗铜线的情况下也可通过确保端子引脚之间的安全距离,防止产生短路的风险并稳定维持耐电压。

30.并且,本发明具有如下的效果:在一个端子引脚连接有一个引线,因此,可在未产

生电流瓶颈现象的状态下提供较高的容许电流。

31.并且,本发明具有如下的效果:在一个端子引脚连接有一个引线,因此,可自动卷绕及自动连接并实现完全自动化制造。

32.并且,本发明具有如下的效果:通过镶嵌注塑被制造成全(full)成型类型,因此,可通过初级线圈与次级线圈的完美绝缘来实现较高的绝缘可靠性,并且,通过防止次级线圈暴露于外部来获得优秀的防水性。

附图说明

33.图1示出现有的可获得多种不同电压的变压器。

34.图2为示出在本发明实施例的变压器中本体与上部芯和下部芯相结合之前的状态的立体图。

35.图3为示出本发明实施例的变压器的下部面的立体图。

36.图4为示出本发明实施例的变压器的内部的透视图。

37.图5为示出本发明实施例的本体的剖视图。

38.图6为示出本发明实施例的内侧骨架的立体图。

39.图7为示出本发明实施例的在内侧骨架卷绕线圈的状态的透视图。

40.图8为示出本发明实施例的内侧成型骨架的立体图。

41.图9为示出本发明实施例的外侧骨架的立体图。

42.图10为示出本发明实施例的在外侧骨架卷绕线圈的状态的透视图。

43.图11为示出本发明实施例的外侧骨架与内侧成型骨架相结合的状态的立体图。

44.图12为示出本发明实施例的本体的立体图。

45.图13为示出本发明实施例的变压器制造方法的流程图。

46.图14为示出本发明实施例的变压器的线圈和端子引脚的连接方法的图。

具体实施方式

47.以下,参照附图详细说明本发明的实施例。

48.图2为示出在本发明实施例的变压器中本体与上部芯和下部芯相结合之前的状态的立体图。

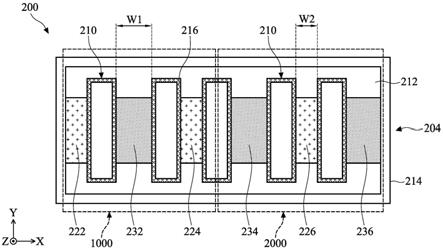

49.如图2所示,变压器10包括:本体100;以及芯200,与本体100相结合。

50.本体100在内部包括初级线圈和次级线圈,在外部包括与初级线圈相连接的初级端子引脚130及与次级线圈相连接的次级端子引脚170。本体100物理性地牢固缠绕次级线圈,通过整体成型初级线圈和次级线圈来实现与外部的电绝缘并赋予防水功能。

51.初级端子引脚130位于本体100的一侧下部,次级端子引脚170位于另一侧下部。初级端子引脚130为输入用端子引脚,次级端子引脚170为输出用端子引脚。

52.在实施例中,初级端子引脚130为从本体100的一侧下部面朝向下部突出的形状。初级端子引脚130为多个,多个初级端子引脚130以相互隔开的方式排列成一列。次级端子引脚170包括下侧次级端子引脚170a和上侧次级端子引脚170b。

53.下侧次级端子引脚170a为从本体100的另一侧下部面朝向下部突出的形状,上侧次级端子引脚170为从本体100的另一侧上端朝向外部突出并向下部弯曲且弯曲的一部分

朝向本体100的下部突出的形状。上侧次级端子引脚170b和下侧次级端子引脚170a为多个,多个上侧次级端子引脚170b和下侧次级端子引脚170a以相互隔开的方式排列成两列。即,初级端子引脚130配置成一列,次级端子引脚170配置成两列。次级端子引脚170的两列配置用于实现对于多条引线(铜线)的隔开卷绕并确保端子引脚之间的绝缘距离(安全距离)。引线为用于连接初级线圈和次级线圈而引出的电线。引线可使用铜线。

54.端子引脚需相互隔开并维持绝缘,由此,可提高卷绕的线圈之间的耐电压特性并减少与相邻端子引脚的相互电容量,从而可使影响其他端子引脚的噪音最小化并稳定供给电压。

55.若将端子引脚170配置成两列,则在变压器的尺寸并未变大的情况下也可包括多个端子引脚,并且,在一个端子引脚仅可连接一个引线。

56.芯200包括上部芯200a和下部芯200b。上部芯200a与本体100的上部相结合,下部芯200b与本体100的下部相结合。上部芯200a和下部芯200b围绕线圈形成磁路。上部芯200a和下部芯200b由磁性材料制成。磁性材料由可获得强磁通量的强磁性物质形成,可使用在高频条件下损耗较低的铁素体芯。作为一例,磁性材料可使用锰锌(mn-zn)铁素体芯。

57.上部芯200a和下部芯200b包括平板部a、两侧凸部b及中心凸部c。两侧凸部b从平板部a的两侧垂直突出形成,中心凸部c在两侧凸部b之间垂直突出形成。上述上部芯200a和上述下部芯200b的截面形成e字形状。

58.上部芯200a和下部芯200b的平板部a紧贴在芯结合部101的上面或下部面,两侧凸部b紧贴在芯结合部101的宽度方向的两侧面,中心凸部c以插入于芯结合孔112的方式与本体100相结合。

59.图3为示出本发明实施例的变压器的下部面的立体图。

60.如图3所示,初级端子引脚130从本体100的一侧下部面朝向下部突出,次级端子引脚170从本体100的另一侧下部面及本体的另一侧下部面隔开的位置朝向下部突出设置。在次级端子引脚170中,下侧次级端子引脚170a和上侧次级端子引脚170b被配置成两列。

61.为了选择性地获得对于输入电压的多种不同的输出电压,可选择多种初级线圈与次级线圈的卷绕比例、初级线圈与次级线圈的厚度。

62.为此,可卷绕2个以上的初级线圈并卷绕8个以上的次级线圈。而且,为了使得每个端子引脚连接一个线圈的端部引线,初级端子引脚130可以为4个以上,下侧次级端子引脚170a可以为8个以上,上侧次级端子引脚170b可以为8个以上。而且,下侧次级端子引脚170a的数量可与上侧次级端子引脚170b的数量相同。

63.在实施例中,由于具有2个初级线圈和8个次级线圈,因此,可通过一个变压器实现4个变压器的功能。为此,初级线圈为2个,次级线圈为8个,初级端子引脚130为5个,次级端子引脚170为16个。次级端子引脚170上下分别有8个,由此可确保端子引脚之间的安全距离并实现对于多条引线的隔开卷绕。

64.一列的初级端子引脚130和两列的次级端子引脚170可插入结合在形成于基板的基板结合孔并与基板的电路相连接。

65.图4为示出本发明实施例的变压器的内部的透视图。

66.如图4所示,本体100在内部包括初级线圈140和次级线圈180。本体100由绝缘材料制成,用于使次级线圈180与外部绝缘并在耐湿等条件中保护次级线圈180。次级线圈180围

绕配置在初级线圈140的外周面,次级线圈180与初级线圈140通过第一成型部150实现绝缘。

67.初级线圈140的端部引线与每个初级端子引脚130相连接,次级线圈180的端部引线与每个次级端子引脚170相连接。

68.图5为示出本发明实施例的本体的剖视图。

69.如图5所示,本体100包括内侧骨架120、初级线圈140、初级端子引脚130、外侧骨架160、次级线圈180及次级端子引脚170。

70.初级线圈140卷绕在内侧骨架120。初级端子引脚130从内侧骨架120的一侧突出形成并与初级线圈140的端部引线相连接。

71.内侧骨架120以插入的方式与外侧骨架160的中心相结合。次级线圈180卷绕在外侧骨架160。次级端子引脚170在外侧骨架160的另一侧以上下分开方式突出形成并与次级线圈180的端部引线相连接,上述外侧骨架160的另一侧为初级线圈140从内侧骨架120突出的方向相反的方向。

72.从内侧骨架120的一侧突出的初级端子引脚130朝向下部弯曲并从本体100的下部面向下部突出。

73.从外侧骨架160的另一侧下部突出的下侧次级端子引脚170a从本体100的下部面朝向下部突出,从外侧骨架160的另一侧上部突出的上侧次级端子引脚170b从本体100的另一侧上部朝向外部引出并向下部弯曲。

74.内侧骨架120可通过第一成型部150成型。第一成型部150由绝缘材料制成,用于将初级线圈140与次级线圈180绝缘并在耐湿等条件中保护初级线圈140。初级线圈140与初级线圈的端部引线相连接的初级端子引脚130的一部分位于第一成型部150的内部,初级端子引脚130的剩余部分位于第一成型部150的外部。

75.与内侧骨架120相结合的外侧骨架160通过第二成型部190成型。第二成型部190由绝缘材料制成,用于将次级线圈180与外部绝缘并在耐湿等条件中保护次级线圈180。初级端子引脚130和次级端子引脚170朝向第二成型部190的外部引出。即,位于第一成型部150的外部的初级端子引脚130的一部分位于第二成型部190的内部,而剩余部分向第二成型部190的外部突出。并且,次级端子引脚170的一部分位于第二成型部190的内部,剩余部分向第二成型部190的外部突出。与内侧骨架120相结合的外侧骨架160通过第二成型部190成型为本体100。

76.图6为示出本发明实施例的内侧骨架的立体图。

77.如图6所示,在内侧骨架120包括:初级线绕部121,卷绕有初级线圈;以及芯结合孔122,沿着上下方向贯通初级线绕部121的中心。内侧骨架120设置上端凸缘123和下端凸缘124,上端凸缘123和下端凸缘124以在初级线绕部121的上端和下端沿着外径方向扩张形成。下端凸缘124在一侧还形成有延伸凸缘125,在延伸凸缘125设置有多个初级端子引脚130。多个初级端子引脚130可固定在以规定间隔形成于延伸凸缘125的嵌入孔,还可在成形内侧骨架120的过程中与延伸凸缘125固定为一体。若在成形内侧骨架120的过程中将初级端子引脚130与内侧骨架120固定为一体,则初级端子引脚130可牢固固定在内侧骨架120。

78.内侧骨架120形成有用于向上端凸缘123的两端注入成型物质的凹入槽126。在内侧骨架120与外侧骨架160相结合的状态下,凹入槽126可以为用于在内侧骨架120与外侧骨

架160之间注入用于镶嵌注塑的成型物质的孔。

79.在实施例中,通过使第一成型部150与内侧骨架120相结合来制造内侧成型骨架110,使内侧成型骨架110与外侧骨架160相结合。但是,在使外侧骨架160与内侧骨架120相结合并使第二成型部190与外侧骨架160相结合的过程中,可通过向内侧骨架120与外侧骨架160之间注入成型物质来使第一成型部150结合在内侧骨架120与外侧骨架160之间。在此情况下,凹入槽126需形成于内侧骨架120,由此才可向内侧骨架120与外侧骨架160之间注入成型物质。

80.内侧骨架120由绝缘树脂制成,可通过注塑成型形成。优选地,内侧骨架120可由具有耐高温、耐高电压性材料制成。作为一例,内侧骨架120可通过使用聚对苯二甲酸丁二酯(pbt)材料来确保20kv/mm以上的绝缘性能。

81.图7为示出本发明实施例的在内侧骨架卷绕线圈的状态的透视图。

82.如图7所示,初级线圈140卷绕在内侧骨架120的初级线绕部121。在实施例中,卷绕在初级线绕部121的初级线圈140为2个以上。卷绕在初级线绕部121的初级线圈140的端部引线141缠绕在初级端子引脚130并通过焊接p方式相连接。

83.初级线圈140为2个以上,多次卷绕在初级线绕部121。上端凸缘123和下端凸缘124通过最大限度地确保初级线绕部121的卷绕空间来支撑卷绕在初级线绕部121的初级线圈140,从而使得初级线圈140稳定卷绕在初级线绕部121。

84.图8为示出本发明实施例的内侧成型骨架的立体图。

85.如图8所示,第一成型部150与内侧骨架120和初级线圈140相结合来形成内侧成型骨架110。第一成型部150通过初级端子引脚130向外部引出的镶嵌注塑方式向内侧骨架120和初级线圈140与初级线圈140的端部引线141相连接的部分结合成型物质而成。

86.在使第一成型部150与内侧骨架120相结合之前,通过弯曲初级端子引脚130来使得初级端子引脚130朝向第一成型部150的下部突出。第一成型部150以规定厚度均匀地围绕着内侧骨架120,因此,初级线圈140无法暴露于外部。

87.图9为示出本发明实施例的外侧骨架的立体图。

88.如图9所示,在外侧骨架160包括:次级线绕部161,卷绕有次级线圈180;以及骨架结合孔162,沿着上下方向贯通次级线绕部161的中心。内侧骨架120或内侧成型骨架110与骨架结合孔162相结合,上述内侧成型骨架110使第一成型部150与内侧骨架120相结合。在实施例中,骨架结合孔162与内侧成型骨架110相结合。

89.在外侧骨架160设置有上部凸缘163和下部凸缘164,上部凸缘163和下部凸缘164在次级线绕部161的上端和下端沿着外径方向扩张形成。在上部凸缘163与下部凸缘164之间形成有次级线绕部161,次级线圈180卷绕在次级线绕部161。

90.次级线绕部161通过将与上部凸缘163及下部凸缘164相连接的部分形成为圆弧形来改善耐压。耐压是指在施加高电压的情况下未发生爆裂而承受的程度。圆弧形部分的形成具有如下效果,即,在镶嵌注塑后,可通过消除内部孔隙来加强强度并改善耐压。

91.外侧骨架160使上部凸缘163和下部凸缘164以相对称的形状形成,从而实现左右力的均衡。在向外侧骨架160卷绕次级线圈180的过程中,这种方式可使外侧骨架160受损的问题最小化。

92.在外侧骨架160的上部凸缘163和下部凸缘164形成有卡止槽165。

93.卡止槽165为在卷绕在次级线绕部161的次级线圈180的端部引线与次级端子引脚170相连接之前被卡止支撑的部分。卡止槽165在上部凸缘163和下部凸缘164沿着后端方向凹入形成并以沿着上下方向开放的形态形成多个。

94.次级端子引脚170从与卡止槽165的两侧相对应的上部凸缘163和下部凸缘164突出。

95.从外侧骨架突出的多个次级端子引脚170沿着上下方向相互对称来成对形成,在沿着上下方向成对的每两个次级端子引脚170连接有一个次级线圈180的端部引线。在实施例中,次级端子引脚170为16个。

96.从上部凸缘163突出的上侧次级端子引脚170b的长度长于从下部凸缘164突出的下侧次级端子引脚170a的长度。上侧次级端子引脚170b的长度长于下侧次级端子引脚170a的长度才可通过弯曲上侧次级端子引脚170b来使得上侧次级端子引脚170b与下侧次级端子引脚170a位于相同高度。

97.在实施例中,向第二成型部190的外部突出的上侧次级端子引脚170b和向第二成型部190的外部突出并朝向下部弯曲的下侧次级端子引脚170a的端部位于相同高度。由此,可使得排列成两列的上侧次级端子引脚170b和下侧次级端子引脚170a容易嵌入结合在基板。

98.多个次级端子引脚170也可固定在嵌入孔,上述嵌入孔以规定间隔形成在与卡止槽165的两侧相对应的上部凸缘163和下部凸缘164,在成形外侧骨架160的过程中,上部凸缘163和下部凸缘164还可固定为一体。在成形外侧骨架160的过程中,若将次级端子引脚170与外侧骨架160固定位一体,则次级端子引脚170可牢固定在外侧骨架160。

99.外侧骨架160与内侧骨架120相同,可由具有耐高温、耐高电压性材料制成。

100.图10为示出本发明实施例的在外侧骨架卷绕线圈的状态的透视图。

101.如图10所示,次级线圈180卷绕在外侧骨架160的次级线绕部161。卷绕在次级线绕部161的次级线圈180的端部引线171缠绕在次级端子引脚170b并通过焊接p方式相连接。

102.次级线圈180多次卷绕在次级线绕部161。上部凸缘163和下部凸缘164可通过最大限度地确保次级线绕部161的卷绕空间来支撑卷绕在次级线绕部161的次级线圈180,从而使得次级线圈180稳定地卷绕在次级线绕部161。

103.为了选择性地获得对于输入电压的多种不同的输出电压,可具有各种类型的初级线圈140与多个次级线圈180的卷绕比例及次级线圈180的厚度。在实施例中,卷绕在次级线绕部161的次级线圈180为8个以上。

104.图11为示出本发明实施例的外侧骨架与内侧成型骨架相结合的状态的立体图。

105.如图11所示,外侧骨架160的骨架结合孔162与内侧成型骨架110相结合。内侧成型骨架110与外侧骨架160的骨架结合孔162相结合,来使得初级端子引脚130与次级端子引脚170位于相反方向。

106.图12为示出本发明实施例的本体的立体图。

107.如图12所示,若将与内侧成型骨架110相结合的外侧骨架160放入模具并进行镶嵌注塑,则形成第二成型部190与内侧骨架120和外侧骨架160相结合的本体100。

108.第二成型部190包围次级线圈180,围绕外侧骨架160和内侧成型骨架110的边界来使内侧成型骨架110与外侧骨架160形成为一体。

109.本体100将两侧形成为成型凸缘并在其之间形成芯结合部101。成型凸缘为第二成型部190以规定厚度包围外侧骨架160的上部凸缘163与下部凸缘164而形成的部分。芯结合部101相当于在两侧成型凸缘之间形成高度差的部分。在芯结合部101的中心形成有沿着上下方向贯通的芯结合孔122。芯结合部101和芯结合孔122与上部芯200a和下部芯200b相结合。考虑与芯结合部101相结合的上部芯200a和下部芯200b的尺寸来预先设计芯结合部101的宽度及长度。

110.初级端子引脚130从本体100的一侧下部面朝向下部突出,下侧次级端子引脚170a从本体100的另一侧下部面朝向下部突出。并且,上侧次级端子引脚170b从本体100的另一侧上部朝向外部突出。从本体的另一侧上部朝向外部突出的上侧次级端子引脚170b向下部弯曲并与下侧次级端子引脚170a相隔开来并排排列。

111.图13为示出本发明实施例的变压器制造方法的流程图。

112.如图13所示,变压器制造方法包括:准备内侧骨架120的步骤;向内侧骨架120的初级线绕部121卷绕初级线圈140的步骤;以及使第一成型部150与内侧骨架120相结合的步骤,由此,可制造内侧成型骨架110。

113.并且,变压器制造方法包括:准备外侧骨架160的步骤;向外侧骨架160卷绕次级线圈的步骤;使得外侧骨架160与内侧成型骨架110相结合的步骤;以及使得内侧骨架120和外侧骨架160与第二成型部190相结合的步骤,由此,可制造本体100。

114.并且,变压器制造方法包括:通过弯曲向本体100的另一侧上部引出的上侧次级端子引脚170b来与下侧次级端子引脚170a并排配置成两列的步骤;以及使得本体100的芯结合部101与上部芯200a和下部芯200b相结合的步骤,由此,最终可制造变压器。

115.在准备内侧骨架120的步骤中,通过注塑成型来成形内侧骨架120,上述内侧骨架120具有芯结合孔122、初级线绕部121、上部凸缘、下部凸缘124及延伸凸缘125,使得多个初级端子引脚130从延伸凸缘125突出。

116.在向内侧骨架120的初级线绕部121卷绕初级线圈140的步骤中,向初级线绕部121卷绕多个初级线圈140,并使初级线圈140的端部引线141缠绕在初级端子引脚130并通过焊接固定。在此情况下,每个初级端子引脚130与一个端部引线141相连接,从而可确保初级端子引脚130之间的绝缘距离。

117.在使得内侧骨架120与第一成型部150相结合的步骤中,通过初级端子引脚130向外部引出的镶嵌注塑方式来使得与内侧骨架120和初级线圈140及初级线圈140的端部引线141相连接的部分与第一成型部150相结合。

118.在准备外侧骨架160的步骤中,通过注塑成型来成形外侧骨架160,上述外侧骨架160具有骨架结合孔162、次级线绕部161、上部凸缘163、下部凸缘164及凹入槽126,并使次级端子引脚170从上部凸缘163和下部凸缘164突出。

119.在向外侧骨架160卷绕次级线圈180的步骤中,向次级线绕部161卷绕多个次级线圈180,并使次级线圈180的端部引线171缠绕在次级端子引脚170并通过焊接固定。在此情况下,每个次级端子引脚170与一个端部引线171相连接,从而可确保次级端子引脚170之间的绝缘距离。并且,一个次级线圈的两端引线171分别与沿着上下方向设置的次级端子引脚170相连接。

120.在使得外侧骨架160与内侧成型骨架110相结合的步骤中,外侧骨架160的骨架结

合孔162与内侧成型骨架110相结合。

121.在使第二成型部190与内侧骨架120和外侧骨架160相结合的步骤中,通过初级端子引脚130和次级端子引脚170向外部引出的镶嵌注塑方式来使得与内侧骨架120和外侧骨架160及次级线圈180和次级线圈的端部引线171相连接的部分与第二成型部190相结合。

122.在通过弯曲向本体100的另一侧上部引出的上侧次级端子引脚170b来与下侧次级端子引脚170a并排配置成两列的步骤中,使得上侧次级端子引脚170b与下侧次级端子引脚170a相隔开来确保次级端子引脚170之间的安全距离。

123.在使得本体100的芯结合部101与上部芯200a和下部芯200b相结合的步骤中,与本体100的芯结合部101相结合的上部芯200a和下部芯200b可通过环氧树脂粘结与本体100相接触的面或可通过环氧树脂粘结上部芯200a与下部芯200b相接触的面来固定相结合的状态。环氧树脂具有提高防水性并使破损时的碎片最小化且容易确认裂纹的效果。

124.内侧骨架120的厚度、与内侧骨架120相结合的第一成型部150的厚度、外侧骨架160的厚度、与外侧骨架160相结合的第二成型部190的厚度均可在0.5mm~0.55mm的范围内,本体100为完全屏蔽初级线圈140和次级线圈180的结构。

125.在实施例中,初级端子引脚130和次级端子引脚170的直径为1.5mm,端子引脚之间的间隔在4mm~5mm的范围内,上侧次级端子引脚170b与下侧次级端子引脚170a之间的间隔距离为3mm。在这种小型变压器中,若每个端子引脚与一个引线相连接,则因确保端子引脚之间的安全距离而能够防止产生短路并改善耐压特性。

126.并且,在实施例中,初级端子引脚130与初级线圈的端部引线141的连接部分位于第一成型部150的内部,次级端子引脚170与次级线圈的端部引线171的连接部分位于第二成型部190的内部,因此,在连接后不产生外力引起的接触不良问题。

127.图14为示出本发明实施例的变压器的线圈和端子引脚的连接方法的图。

128.如图14所示,卷绕在内侧骨架的第一初级线圈的两端引线分别与1号初级端子引脚和2号初级端子引脚相连接,第二初级线圈的两端引线可分别与4号初级端子引脚和5号初级端子引脚相连接。

129.并且,卷绕在外侧骨架的第一次级线圈的两端分别与13号次级端子引脚和7号次级端子引脚相连接,第二次级线圈的两端分别与12号次级端子引脚和6号次级端子引脚相连接,第三次级线圈的两端分别与11号端子引脚和8号端子引脚相连接,第四次级线圈的两端分别与10号次级端子引脚和9号次级端子引脚相连接,第五次级线圈的两端分别与21号次级端子引脚和15号次级端子引脚相连接,第六次级线圈的两端分别与20号次级端子引脚和14号次级端子引脚相连接,第七次级线圈的两端分别与19号次级端子引脚和16号次级端子引脚相连接,第八次级线圈的两端可分别与18号次级端子引脚和17号次级端子引脚相连接。

130.13号次级端子引脚和21号次级端子引脚嵌入结合在形成于基板的基板结合孔并相互连接,并能够与基板的输出侧电路相连接。

131.以下表1为示出两个次级端子引脚与一个线圈相连接的结构的图14的例。

132.表1

[0133][0134]

如图14所示,可通过向次级端子引脚选择性地连接电路来调节初级线圈与次级线圈的卷绕比例,由此,可获得多种不同的输出电压,因此,具有较高的容许电流。

[0135]

由于上述本发明的变压器在一个端子引脚连接有一个引线(铜线),因此,即使在粗铜线的情况下也可通过确保端子引脚之间的安全距离、防止产生短路的风险并稳定地维持耐电压。

[0136]

并且,由于本发明的变压器在一个端子引脚连接有一个引线,因此,可防止产生电流瓶颈现象。

[0137]

并且,由于本发明的变压器在一个端子引脚连接有一个引线,因此,可自动卷绕及自动连接来实现自动化制造。

[0138]

并且,由于本发明的变压器可沿着上下方向分割卷绕数多个引线,因此,即使在小型变压器中也可确保端子引脚之间的绝缘距离。

[0139]

并且,由于本发明通过镶嵌注塑来实现初级线圈与次级线圈的完美绝缘,因此,具有较高的绝缘可靠性,并且,通过防止次级线圈暴露于外部来获得优秀的防水性。

[0140]

上述变压器可通过设置在电视(tv)、显示器、发光二极管(led)驱动电源装置、计算机电源等来实现稳定的电源供给。

[0141]

在实施例中,虽然以多个次级端子引脚相互隔开并排列成两列的情况为例进行了说明,但是,多个次级端子引脚也可根据设计条件形成为三列以上。

[0142]

在本发明中,在附图和说明书中公开了优选实施例。其中,虽然使用了特定术语,但是,这种术语仅用于说明本发明,并不用于限定含义或限定在发明要求保护范围中所记载的本发明的范畴。所以,应当理解的是,本发明所属技术领域的普通技术人员可由此进行多种变形或导出等同的其他实施例。因此,本发明真正的技术权利范围应基于发明要求保护范围的技术思想来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。