1.本发明涉及微波介质材料及低温烧结技术领域,具体涉及一种温度稳定型可低温烧结的微波介质复合材料(licuvo

4-tio2)及其制备方法。

背景技术:

2.微波介质陶瓷是指应用于微波频段电路中作为介质材料并完成一种或多种功能的陶瓷材料。微波介质陶瓷作为一种新型电子材料,在现代通信中被用作谐振器、滤波器、介质基片、介质天线、介质导波回路等,广泛应用于微波技术的许多领域,如移动电话、汽车电话、无绳电话、电视卫星接收器、卫星广播、雷达、无线电遥控等。

3.具有不同介电常数的陶瓷在应用中会有差别。根据陶瓷材料介电常数的大小,可将陶瓷材料体系划分为:高介电常数、中介电常数和低介电常数三类。低介电常数陶瓷通常是指小于30的微波介质陶瓷。低介电常数陶瓷一般应用于卫星通信及雷达等方面。低介电常数具有介电常数低、自谐振频率高的特性,用于微波/(亚)毫米波。低介电常数陶瓷的品质因数往往都较高,所以该类陶瓷的介电损耗较小。常见的低介电陶瓷体系有硅基陶瓷、al2o3系陶瓷、钨酸盐系陶瓷及钛酸镁系陶瓷等。

4.中介电常数陶瓷通常是指介于30到80之间的微波介质陶瓷。中介电常数陶瓷一般应用卫星通信及雷达通信等方面。代表材料为bao-tio2体系、mtio4(m=zr、sn) 体系、复合钙钛矿体系等。

5.高介电常数体系通常是指大于80的微波介质陶瓷。这类陶瓷应用于民用通信中, 在手机等移动终端中作为介质谐振器使用。代表材料为bao-ln2o

3-tio2体系、 cao-li2o-ln2o

3-tio2体系及铅基钙钛矿体系等。

6.5g通信技术的发展,推动着电子元器件性能升级,微波电子元器件朝着高频化发展成为必然趋势。5g通信采用一种波长为1-10的毫米波进行信号收发,5g毫米波本质上是一种高频电磁波,它可以较为完美的解决通信设备信号延迟这一日益突出的技术难题。作为电子通信元器件的基础材料,对微波介质陶瓷材料性能参数提出了更高的要求。与中高介电常数材料相比,低介电常数材料可以降低基板与金属电极之间的相互耦合损耗,缩短芯片间的信号传播延迟时间。一般来说,低介电常数的陶瓷材料的介电损耗较低,低介电常数可以减少传输过程中的信号延迟时间,低介电损耗可以降低信号传输过程中的信号衰减。在5g通信时代背景下,研究具有低介电常数、高品质因数和可调温度系数的陶瓷材料具有一定的实用市场价值。

7.随着低温共烧陶瓷技术的不断发展,微波介质陶瓷材料的应用前景更加广泛。微波介质陶瓷存在三个主要性能指标εr、q

·

f、τf,这三个性能之间相互制约。总结前人工作基本都是在高温下完成微波介质陶瓷烧结。目前在低温下烧结,既能满足微波介质陶瓷的三个性能要求并且是纯相的微波陶瓷很少存在。通常会出现q

·

f品质因数不高或者τf谐振频率温度系数不接近于零,不能达到预期要求进行实际应用。这些制约着低温共烧陶瓷技术

的发展。探索和研发既能低温烧结同时满足微波高性能指标,无限接近零的τf谐振频率温度系数高q

·

f品质因数成为研究人员突破的方向。

技术实现要素:

8.本发明的目的是提供一种温度稳定型可低温烧结的微波介质复合材料及其制备方法,本发明的制备方法能在700℃进行低温烧结,所制备的材料介电常数为17~20, q

·

f值高达16000~19000,同时具有接近零的谐振频率温度系数。

9.为达到上述目的,本发明温度稳定型可低温烧结微波介质复合材料的化学通式为: (1-x)licuvo

4-xtio2,其中x=20,40,60或80mol%。

10.本发明的制备方法,包括以下步骤:

11.(1)配料:首先按化学通式licuvo4的化学计量比分别取li2co3、cuo和v2o5;

12.(2)球磨:将步骤(1)的原料以无水乙醇为介质在球磨中充分混合得到均匀混合的浆料;

13.(3)烘干:将球磨后的浆料置于烘箱中烘干得到干燥的混合料;

14.(4)预烧:将得到的干燥混合料置于马弗炉中于500-600℃预烧4-6小时得到单相licuvo4;

15.(5)配料:将步骤(4)制备的单相licuvo4和tio2按摩尔比(1-x)licuvo

4-xtio2进行称量配比得混合料,其中x=20,40,60或80mol%;

16.(6)球磨:将混合料以无水乙醇为介质在球磨中充分混合得到泥浆混合料;

17.(7)烘干:将球磨后的泥浆混合料置于烘箱中烘干得到干燥的混合料;

18.(8)造粒压柱:把得到的干燥混合料用粘结剂进行造粒,之后用模具进行压柱成型得生瓷;

19.(9)烧结:把压制成型的生瓷放置于马弗炉中于700℃烧结8小时,得到 licuvo

4-tio2复合陶瓷材料。

20.所述步骤(1)的li2co3、cuo和v2o5的纯度均为99.99%。

21.所述步骤(2)、(6)的球磨是在行星式球磨机中进行充分混合,球磨机转速: 250-300r/min,球磨8-12小时。

22.所述步骤(3)、(7)烘箱温度为80-100℃,烘干时间为6-8小时。

23.所述步骤(5)tio2的纯度均为99.99%。

24.所述步骤(8)的粘结剂采用质量浓度为5%的聚乙烯醇溶液。

25.本发明制备的低温烧结微波复合材料具有较低的介电常数,高的品质因数和接近于零的谐振频率温度系数,另外它可以在较低温度下(700℃)进行烧结,这种微波复合材料能与陶瓷电容器中的低熔点内电极材料低温共烧,形成多层电容器。其化学组成和制备工艺简单,可用于工业生产。

附图说明

26.图1为licuvo

4-tio2微波介质复合材料(x=20mol%-80mol%)在700℃烧结时的 xrd图,其中横坐标为衍射角度,纵坐标为衍射峰强度。

27.图2为x=60mol%时licuvo

4-tio2微波介质复合材料的sem eds图。

具体实施方式

28.下面结合附图及实施例对本发明作进一步详细说明。

29.实施例1:

30.(1)配料:首先按化学通式licuvo4的化学计量比分别取纯度均为99.99%的li2co3、 cuo和v2o5;

31.(2)球磨:将步骤(1)的原料以无水乙醇为介质在行星式球磨机中以250r/min 的转速球磨12小时得到均匀混合的浆料;

32.(3)烘干:将球磨后的浆料置于烘箱中于100℃烘干6小时得到干燥的混合料;

33.(4)预烧:将得到的干燥混合料置于马弗炉中于600℃预烧4小时得到单相 licuvo4;

34.(5)配料:将步骤(4)制备的单相licuvo4和纯度均为99.99%的tio2按摩尔比 (1-x)licuvo

4-xtio2进行称量配比得混合料,其中x=20mol%;

35.(6)球磨:将混合料以无水乙醇为介质在行星式球磨机中以250r/min的转速球磨12小时得到泥浆混合料;

36.(7)烘干:将球磨后的泥浆混合料置于烘箱中于100℃烘干6小时得到干燥的混合料;

37.(8)造粒压柱:把得到的干燥混合料用浓度为5%的聚乙烯醇溶液作为粘结剂进行造粒,之后用模具进行压柱成型得生瓷;

38.(9)烧结:把压制成型的生瓷放置于马弗炉中于700℃烧结8小时,得到 licuvo

4-tio2复合陶瓷材料。

39.实施例2:

40.(1)配料:首先按化学通式licuvo4的化学计量比分别取纯度均为99.99%的li2co3、 cuo和v2o5;

41.(2)球磨:将步骤(1)的原料以无水乙醇为介质在行星式球磨机中以300r/min 的转速球磨8小时得到均匀混合的浆料;

42.(3)烘干:将球磨后的浆料置于烘箱中于90℃烘干7小时得到干燥的混合料;

43.(4)预烧:将得到的干燥混合料置于马弗炉中于530℃预烧5小时得到单相 licuvo4;

44.(5)配料:将步骤(4)制备的单相licuvo4和纯度均为99.99%的tio2按摩尔比 (1-x)licuvo

4-xtio2进行称量配比得混合料,其中x=40mol%;

45.(6)球磨:将混合料以无水乙醇为介质在行星式球磨机中以300r/min的转速球磨8小时得到泥浆混合料;

46.(7)烘干:将球磨后的泥浆混合料置于烘箱中于90℃烘干6、7、8、7小时得到干燥的混合料;

47.(8)造粒压柱:把得到的干燥混合料用浓度为5%的聚乙烯醇溶液作为粘结剂进行造粒,之后用模具进行压柱成型得生瓷;

48.(9)烧结:把压制成型的生瓷放置于马弗炉中于700℃烧结8小时,得到licuvo

4-tio2复合陶瓷材料。

49.实施例3:

50.(1)配料:首先按化学通式licuvo4的化学计量比分别取纯度均为99.99%的li2co3、 cuo和v2o5;

51.(2)球磨:将步骤(1)的原料以无水乙醇为介质在行星式球磨机中以280r/min 的转速球磨9小时得到均匀混合的浆料;

52.(3)烘干:将球磨后的浆料置于烘箱中于80℃烘干8小时得到干燥的混合料;

53.(4)预烧:将得到的干燥混合料置于马弗炉中于580℃预烧5小时得到单相 licuvo4;

54.(5)配料:将步骤(4)制备的单相licuvo4和纯度均为99.99%的tio2按摩尔比 (1-x)licuvo

4-xtio2进行称量配比得混合料,其中x=60mol%;

55.(6)球磨:将混合料以无水乙醇为介质在行星式球磨机中以280r/min的转速球磨9小时得到泥浆混合料;

56.(7)烘干:将球磨后的泥浆混合料置于烘箱中于80℃烘干8小时得到干燥的混合料;

57.(8)造粒压柱:把得到的干燥混合料用浓度为5%的聚乙烯醇溶液作为粘结剂进行造粒,之后用模具进行压柱成型得生瓷;

58.(9)烧结:把压制成型的生瓷放置于马弗炉中于700℃烧结8小时,得到 licuvo

4-tio2复合陶瓷材料。

59.实施例4:

60.(1)配料:首先按化学通式licuvo4的化学计量比分别取纯度均为99.99%的li2co3、 cuo和v2o5;

61.(2)球磨:将步骤(1)的原料以无水乙醇为介质在行星式球磨机中以260r/min 的转速球磨11小时得到均匀混合的浆料;

62.(3)烘干:将球磨后的浆料置于烘箱中于95℃烘干7小时得到干燥的混合料;

63.(4)预烧:将得到的干燥混合料置于马弗炉中于500℃预烧6小时得到单相 licuvo4;

64.(5)配料:将步骤(4)制备的单相licuvo4和纯度均为99.99%的tio2按摩尔比 (1-x)licuvo

4-xtio2进行称量配比得混合料,其中x=80mol%;

65.(6)球磨:将混合料以无水乙醇为介质在行星式球磨机中以260r/min的转速球磨11小时得到泥浆混合料;

66.(7)烘干:将球磨后的泥浆混合料置于烘箱中于95℃烘干7小时得到干燥的混合料;

67.(8)造粒压柱:把得到的干燥混合料用浓度为5%的聚乙烯醇溶液作为粘结剂进行造粒,之后用模具进行压柱成型得生瓷;

68.(9)烧结:把压制成型的生瓷放置于马弗炉中于700℃烧结8小时,得到 licuvo

4-tio2复合陶瓷材料。

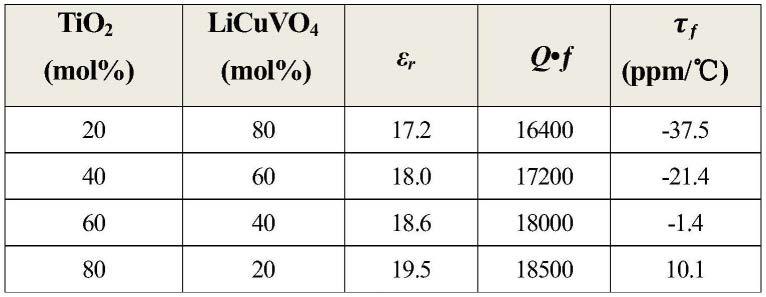

69.表1为实施例1-4制备的licuvo

4-tio2微波介质复合材料(x=20mol%-80mol%) 各组分所对应的微波介电性能。用粉末x线衍射法对烧结后的陶瓷样品进行物相分析,用扫描电子显微镜对陶瓷样品进行结构分析,用圆柱介质谐振器法进行微波介电性能评价。

[0070][0071]

实施例中微波介质复合材料的xrd图谱如图1所示,可得到licuvo

4-tio2物相。随着x掺杂量增加可获得licuvo

4-tio2单相(x=20%mol、x=40%mol、x=60%mol) 或以其为主晶相(x=80%mol)。

[0072]

实施例中微波介质复合材料在x=60mol%的sem eds图如图2所示,可得到 licuvo

4-tio2微观结构和获取分布元素。sem图谱显示复合材料微观结构较为均匀、致密。eds图显示出组成材料的元素成分有o、ti、v、cu。说明ti取代li,生成单相或者主晶相,这与xrd得到结果一致。

[0073]

本发明实施例所有组成配方中,tio2=60mol%,licuvo4=40mol%,的配方具有最佳微波介电性能:εr=18.6,q

·

f=18000,τf=-1.4ppm/℃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。