1.本发明涉及中药加工技术领域,尤其涉及一种中药颗粒的加工方法及设备。

背景技术:

2.在中药颗粒进精加工前,需要将中药饮片进行初步粉碎,但现有的物料投放设备不能对药物进行粉碎。

3.现有技术中提出了一种中药颗粒物料投放设备,包括支撑架、粉碎箱、输送架和输送带,支撑架上设置有粉碎箱,粉碎箱的顶部设置有投料斗,粉碎箱的内部设置有粉碎机构,粉碎箱的底部设置有卸料管,输送架上设置有输送带,输送带的一端位于卸料管的下方,输送带的另一端与精加工设备的输入口相对应,利用粉碎箱内的粉碎机构将药物粉碎后,通过输送带输送至精加工设备的输入口处。

4.但现有的中药颗粒加工设备在通过粉碎机构对药物进行粉碎时,无法对粒径较大的药物颗粒进行再次粉碎,导致药物颗粒不够均匀,降低成品质量。

技术实现要素:

5.本发明的目的在于提供一种中药颗粒的加工方法及设备,解决现有技术中的现有的中药颗粒加工设备在通过粉碎机构对药物进行粉碎时,无法对粒径较大的药物颗粒进行再次粉碎,导致药物颗粒不够均匀,降低成品质量的问题。

6.为实现上述目的,本发明提供了一种中药颗粒加工设备,包括支撑架、粉碎箱、输送架、输送带、粗颗粒输送机构和筛分板,所述支撑架上设置有所述粉碎箱,所述粉碎箱的顶部设置有投料斗,所述粉碎箱的内部设置有粉碎机构,所述粉碎箱的底部设置有卸料管,所述输送架上设置有所述输送带,所述输送带的一端位于所述卸料管的下方,所述输送带的另一端与精加工设备的输入口相对应;

7.所述粗颗粒输送机构包括安装箱、升降组件、安装板、翻转框、连接件、载物板和翻转机构,所述粉碎箱的内部设置有所述筛分板,所述筛分板位于所述粉碎机构的下方,所述筛分板上设置有斜面,所述安装箱与所述粉碎箱拆卸连接,并位于所述粉碎箱的一侧,所述安装箱和所述粉碎箱之间设置有贯穿槽,所述粉碎箱上的所述贯穿槽与所述斜面的低处相对应,所述粉碎箱上还设置插槽,所述插槽与所述粉碎箱上的所述贯穿槽相对应,所述插槽的内部设置有挡板,所述安装箱的内底部设置有所述升降组件,所述升降组件的输出端设置有所述安装板,所述安装板上设置有所述翻转框和所述翻转机构,所述连接件的一端与所述翻转框活动连接,所述连接件的另一端设置有所述载物板,所述载物板位于所述安装箱的所述贯穿槽的下方,所述翻转机构的输出端用于带动所述连接件转动。

8.其中,所述翻转机构包括第一驱动电机、齿轮减速箱和联轴器,所述连接件包括转动轴、连接板和安装块,所述连接板的一端与所述转动轴固定连接,所述连接板的另一端设置有所述安装块,所述转动轴与所述翻转框活动连接,所述安装块上设置有所述载物板,所述第一驱动电机与所述安装板拆卸连接,所述第一驱动电机的输出端设置有所述齿轮减速

箱,所述齿轮减速箱的输出端设置有所述联轴器,所述联轴器用于连接所述转动轴。

9.其中,所述升降组件包括电动推杆和固定板,所述电动推杆的安装端位于所述安装箱的内底部,所述电动推杆的输出端设置有所述固定板,所述安装板与所述固定板拆卸连接。

10.其中,所述安装箱的顶部还设置有槽口,所述槽口位于所述安装箱靠近所述投料斗的一端。

11.其中,所述中药颗粒加工设备还包括震荡机构,所述震荡机构包括四个震荡组件,四个所述震荡组件分别安装在所述粉碎箱的四个内侧壁上,每个所述震荡组件的输出端均与所述筛分板相对应。

12.其中,每个所述震荡组件均包括放置块、伺服电机和凸轮,所述放置块与所述粉碎箱的内侧壁拆卸连接,所述放置块上设置有所述伺服电机,所述伺服电机的输出端设置有所述凸轮,所述凸轮与所述筛分板的底部相对应。

13.其中,所述粉碎机构包括两个第二驱动电机和两个驱动轴,两个所述第二驱动电机均与所述粉碎箱拆卸连接,每个所述第二驱动电机的输出端均设置有所述驱动轴,所述驱动轴位于所述粉碎箱的内部,每个所述驱动轴上均设置有绞碎桨叶,两个所述绞碎桨叶相互对应。

14.本发明还提供一种应用于如上述所述的中药颗粒加工设备的加工方法,步骤如下:

15.将中药饮片通过所述投料斗投放至所述粉碎箱的内部,利用所述粉碎机构将中药饮片粉碎;

16.在粉碎过程中,粒径较小的中药颗粒通过所述筛分板上的筛分孔掉落至所述粉碎箱的底部,进而通过所述卸料管掉落至所述输送带上,通过所述输送带输送至精加工设备的输入口处;

17.粉碎完成后,拉动所述挡板,使得所述粉碎箱上的所述贯穿槽与所述安装箱上的所述贯穿槽贯通,使得粒径较大的中药颗粒顺着所述斜面掉落至所述安装箱内的所述载物板内;

18.启动所述升降组件,带动所述载物板上升,当所述载物板上升至所述投放斗的上方后,启动所述翻转机构,带动所述载物板翻转,使得所述载物板倾斜,从而将所述载物板上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构对粒径较大的中药颗粒进行再次加工。

19.本发明的一种中药颗粒的加工方法及设备,包括支撑架、粉碎箱、输送架、输送带、粗颗粒输送机构和筛分板,所述粗颗粒输送机构包括安装箱、升降组件、安装板、翻转框、连接件、载物板和翻转机构,在粉碎过程中,粒径较小的中药颗粒通过所述筛分板上的筛分孔掉落至所述粉碎箱的底部,进而通过所述卸料管掉落至所述输送带上,通过所述输送带输送至精加工设备的输入口处,粉碎完成后,拉动所述挡板,使得所述粉碎箱上的所述贯穿槽与所述安装箱上的所述贯穿槽贯通,使得粒径较大的中药颗粒顺着所述斜面掉落至所述安装箱内的所述载物板内,启动所述升降组件,带动所述载物板上升,当载物板上升至所述投放斗的上方后,启动所述翻转机构,带动所述载物板翻转,使得所述载物板倾斜,从而将所述载物板上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构对粒径较大的中

药颗粒进行再次加工。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

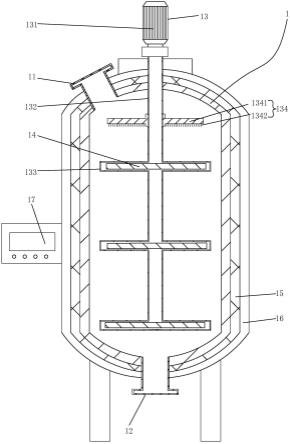

21.图1是本发明第一实施例的结构示意图。

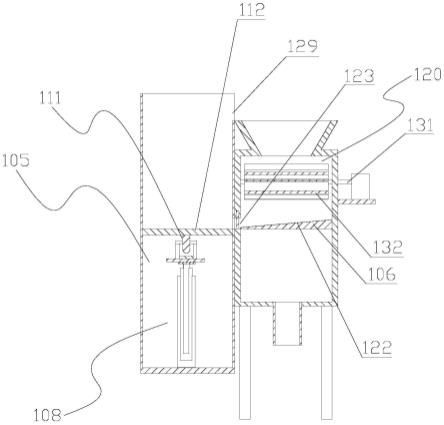

22.图2是本发明第一实施例中粉碎箱的侧视图。

23.图3是本发明提供的图2的a-a线的内部结构剖视图。

24.图4是本发明第一实施例中安装箱的内部结构示意图。

25.图5是本发明第二实施例中粉碎箱和安装箱的内部结构剖视图。

26.图6是本发明第三实施例中粉碎箱和安装箱的内部结构剖视图。

27.图7是应用于本发明提供的中药颗粒加工设备的加工方法的步骤流程图。

28.101-支撑架、102-粉碎箱、103-输送架、104-输送带、105-粗颗粒输送机构、106-筛分板、107-安装箱、108-升降组件、109-安装板、110-翻转框、111-连接件、112-载物板、113-翻转机构、114-第一驱动电机、115-齿轮减速箱、116-联轴器、117-电动推杆、118-固定板、119-投料斗、120-粉碎机构、121-卸料管、122-斜面、123-贯穿槽、124-插槽、125-挡板、126-转动轴、127-连接板、128-安装块、129-槽口、130-第二驱动电机、131-驱动轴、132-绞碎桨叶、201-震荡组件、202-放置块、203-伺服电机、204-凸轮、301-控制器、302-电加热丝、303-加热区、304-温度传感器。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.第一实施例:

31.请参阅图1至图4,其中图1是中药颗粒加工设备的结构示意图,图2是粉碎箱的侧视图,图3是图2的a-a线的内部结构剖视图,图4是安装箱的内部结构示意图。本发明提供一种中药颗粒加工设备,包括支撑架101、粉碎箱102、输送架103、输送带104、粗颗粒输送机构105和筛分板106,所述粗颗粒输送机构105包括安装箱107、升降组件108、安装板109、翻转框110、连接件111、载物板112和翻转机构113,所述翻转机构113包括第一驱动电机114、齿轮减速箱115和联轴器116,所述升降组件108包括电动推杆117和固定板118。

32.针对本具体实施方式,所述支撑架101上设置有所述粉碎箱102,所述粉碎箱102的顶部设置有投料斗119,所述粉碎箱102的内部设置有粉碎机构120,所述粉碎箱102的底部设置有卸料管121,所述输送架103上设置有所述输送带104,所述输送带104的一端位于所述卸料管121的下方,所述输送带104的另一端与精加工设备的输入口相对应,将中药饮片通过所述投料斗119投放至所述粉碎箱102的内部,利用所述粉碎机构120将中药饮片粉碎,粉碎后的中药颗粒通过所述卸料管121掉落至所述输送带104上,通过所述输送带104输送

至精加工设备的输入口处。

33.其中,所述粉碎箱102的内部设置有所述筛分板106,所述筛分板106位于所述粉碎机构120的下方,所述筛分板106上设置有斜面122,所述安装箱107与所述粉碎箱102拆卸连接,并位于所述粉碎箱102的一侧,所述安装箱107和所述粉碎箱102之间设置有贯穿槽123,所述粉碎箱102上的所述贯穿槽123与所述斜面122的低处相对应,所述粉碎箱102上还设置插槽124,所述插槽124与所述粉碎箱102上的所述贯穿槽123相对应,所述插槽124的内部设置有挡板125,所述安装箱107的内底部设置有所述升降组件108,所述升降组件108的输出端设置有所述安装板109,所述安装板109上设置有所述翻转框110和所述翻转机构113,所述连接件111的一端与所述翻转框110活动连接,所述连接件111的另一端设置有所述载物板112,所述载物板112位于所述安装箱107的所述贯穿槽123的下方,所述翻转机构113的输出端用于带动所述连接件111转动,在粉碎过程中,粒径较小的中药颗粒通过所述筛分板106上的筛分孔掉落至所述粉碎箱102的底部,进而通过所述卸料管121掉落至所述输送带104上,通过所述输送带104输送至精加工设备的输入口处,粉碎完成后,拉动所述挡板125,使得所述粉碎箱102上的所述贯穿槽123与所述安装箱107上的所述贯穿槽123贯通,使得粒径较大的中药颗粒顺着所述斜面122掉落至所述安装箱107内的所述载物板112内,启动所述升降组件108,带动所述载物板112上升,当载物板112上升至所述投放斗的上方后,启动所述翻转机构113,带动所述载物板112翻转,使得所述载物板112倾斜,从而将所述载物板112上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构120对粒径较大的中药颗粒进行再次加工。

34.其次,所述连接件111包括转动轴126、连接板127和安装块128,所述连接板127的一端与所述转动轴126固定连接,所述连接板127的另一端设置有所述安装块128,所述转动轴126与所述翻转框110活动连接,所述安装块128上设置有所述载物板112,所述第一驱动电机114与所述安装板109拆卸连接,所述第一驱动电机114的输出端设置有所述齿轮减速箱115,所述齿轮减速箱115的输出端设置有所述联轴器116,所述联轴器116用于连接所述转动轴126,启动所述第一驱动电机114,利用所述齿轮减速箱115减缓输出转速后,通过所述联轴器116带动所述转动轴126转动,从而调节所述连接件111的倾斜角度,将所述载物板112上的中药颗粒倾倒至所述投料斗119内。

35.同时,所述电动推杆117的安装端位于所述安装箱107的内底部,所述电动推杆117的输出端设置有所述固定板118,所述安装板109与所述固定板118拆卸连接,启动所述电动推杆117,带动所述载物板112在所述安装箱107的内部升降。

36.另外,所述安装箱107的顶部还设置有槽口129,所述槽口129位于所述安装箱107靠近所述投料斗119的一端,通过所述槽口129将所述载物板112上的中药颗粒倾倒至所述投料斗119的内部,使得倾倒时更加方便。

37.其中,所述粉碎机构120包括两个第二驱动电机130和两个驱动轴131,两个所述第二驱动电机130均与所述粉碎箱102拆卸连接,每个所述第二驱动电机130的输出端均设置有所述驱动轴131,所述驱动轴131位于所述粉碎箱102的内部,每个所述驱动轴131上均设置有绞碎桨叶132,两个所述绞碎桨叶132相互对应,启动所述第二驱动电机130,通过所述驱动轴131带动所述绞碎桨叶132转动,利用所述绞碎桨叶132粉碎中药饮片。

38.使用本实施例的一种中药颗粒加工设备时,将中药饮片通过所述投料斗119投放

至所述粉碎箱102的内部,利用所述粉碎机构120将中药饮片粉碎,在粉碎过程中,粒径较小的中药颗粒通过所述筛分板106上的筛分孔掉落至所述粉碎箱102的底部,进而通过所述卸料管121掉落至所述输送带104上,通过所述输送带104输送至精加工设备的输入口处,粉碎完成后,拉动所述挡板125,使得所述粉碎箱102上的所述贯穿槽123与所述安装箱107上的所述贯穿槽123贯通,使得粒径较大的中药颗粒顺着所述斜面122掉落至所述安装箱107内的所述载物板112内,启动所述升降组件108,带动所述载物板112上升,当载物板112上升至所述投放斗的上方后,启动所述翻转机构113,带动所述载物板112翻转,使得所述载物板112倾斜,从而将所述载物板112上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构120对粒径较大的中药颗粒进行再次加工。

39.第二实施例:

40.在第一实施例的基础上,请参阅图5,图5为第二实施例中粉碎箱和安装箱的内部结构剖视图。本发明提供一种中药颗粒加工设备还包括震荡机构,所述震荡机构包括四个震荡组件201,每个所述震荡组件201均包括放置块202、伺服电机203和凸轮204。

41.针对本具体实施方式,四个所述震荡组件201分别安装在所述粉碎箱102的四个内侧壁上,每个所述震荡组件201的输出端均与所述筛分板106相对应,启动所述震荡组件201,带动所述筛分板106抖动,从而加快所述筛分板106上粒径较大的中药颗粒输送至所述安装箱107的内部。

42.其中,所述放置块202与所述粉碎箱102的内侧壁拆卸连接,所述放置块202上设置有所述伺服电机203,所述伺服电机203的输出端设置有所述凸轮204,所述凸轮204与所述筛分板106的底部相对应,启动所述伺服电机203,带动所述凸轮204转动,从而利用所述凸轮204带动所述筛分板106在所述粉碎箱102内抖动。

43.使用本实施例的一种中药颗粒加工设备时,启动所述伺服电机203,带动所述凸轮204转动,从而利用所述凸轮204带动所述筛分板106在所述粉碎箱102内抖动,从而加快所述筛分板106上粒径较大的中药颗粒输送至所述安装箱107的内部。

44.第三实施例:

45.在第一实施例的基础上,请参阅图6,图6为第三实施例中粉碎箱和安装箱的内部结构剖视图,本发明提供一种中药颗粒加工设备还包括加热机构,所述加热机构包括控制器301和电加热丝302。

46.针对本具体实施方式,所述粉碎箱102的壳体内设置有加热区303,所述加热区303的内部设置有所述电加热丝302,所述粉碎箱102的侧壁上安装有所述控制器301,所述电加热丝302与所述控制器301电性连接,利用所述控制器301启动所述电加热丝302,从而对所述加热区303加热,进而对所述粉碎箱102的内部进行干燥,避免中药颗粒过于潮湿,粘接在所述粉碎箱102的内侧壁上。

47.其中,所述加热机构还包括温度传感器304,所述温度传感器304紧贴在所述粉碎箱102的内侧壁上,所述温度传感器304与所述控制器301电性连接,利用所述温度传感器304实时监测所述粉碎箱102内的温度,从而便于通过所述控制器301控制所述电加热丝302的输出功率,避免所述粉碎箱102内的温度过高,对中药颗粒的成品造成影响。

48.使用本实施例的一种中药颗粒加工设备时,利用所述控制器301启动所述电加热丝302,从而对所述加热区303加热,进而对所述粉碎箱102的内部进行干燥,避免中药颗粒

过于潮湿,粘接在所述粉碎箱102的内侧壁上,利用所述温度传感器304实时监测所述粉碎箱102内的温度,从而便于通过所述控制器301控制所述电加热丝302的输出功率,避免所述粉碎箱102内的温度过高,对中药颗粒的成品造成影响。

49.请参阅图7,本发明还提供一种应用于如上述所述的中药颗粒加工设备的加工方法,步骤如下:

50.s1:将中药饮片通过所述投料斗119投放至所述粉碎箱102的内部,利用所述粉碎机构120将中药饮片粉碎;

51.s2:在粉碎过程中,粒径较小的中药颗粒通过所述筛分板106上的筛分孔掉落至所述粉碎箱102的底部,进而通过所述卸料管121掉落至所述输送带104上,通过所述输送带104输送至精加工设备的输入口处;

52.s3:粉碎完成后,拉动所述挡板125,使得所述粉碎箱102上的所述贯穿槽123与所述安装箱107上的所述贯穿槽123贯通,使得粒径较大的中药颗粒顺着所述斜面122掉落至所述安装箱107内的所述载物板112内;

53.s4:启动所述升降组件108,带动所述载物板112上升,当所述载物板112上升至所述投放斗的上方后,启动所述翻转机构113,带动所述载物板112翻转,使得所述载物板112倾斜,从而将所述载物板112上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构120对粒径较大的中药颗粒进行再次加工。

54.在本实施方式中,首先将中药饮片通过所述投料斗119投放至所述粉碎箱102的内部,利用所述粉碎机构120将中药饮片粉碎,在粉碎过程中,粒径较小的中药颗粒通过所述筛分板106上的筛分孔掉落至所述粉碎箱102的底部,进而通过所述卸料管121掉落至所述输送带104上,通过所述输送带104输送至精加工设备的输入口处,当粉碎完成后,拉动所述挡板125,使得所述粉碎箱102上的所述贯穿槽123与所述安装箱107上的所述贯穿槽123贯通,使得粒径较大的中药颗粒顺着所述斜面122掉落至所述安装箱107内的所述载物板112内,然后启动所述升降组件108,带动所述载物板112上升,当所述载物板112上升至所述投放斗的上方后,最后启动所述翻转机构113,带动所述载物板112翻转,使得所述载物板112倾斜,从而将所述载物板112上粒径较大的中药颗粒投放至所述投放斗内,利用所述粉碎机构120对粒径较大的中药颗粒进行再次加工。

55.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。