1.本发明提出一种齿轮系统传动误差的概率分析方法,通过对影响齿轮传动误差的因素进行分类,分析出各误差因素对传动误差的影响,分别得到外啮合齿轮副传动误差公式和内啮合传动误差公式;又根据各误差因素的概率分布形式,得到整个轮系的传动误差概率公式。

背景技术:

2.齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的机械传动,具有结构紧凑、效率高、寿命长等特点,广泛应用于工业制造和航空航天等领域。

3.传动误差是评定齿轮传动精度的动态性能指标之一。传动误差是指齿轮机构的主动轮单向旋转时,从动轮的实际转角和理论转角之差。当机构存在传动误差时,它使读数齿轮的实际转角偏离理论转角,进而使机构无法获得所希望的传动精度。然而,各零部件不可能没有制造、装配误差,而且在工作过程中还会产生热变形和弹性变形,因此在传动过程中输出轴的转角难免有误差。计算传动误差有最大误差法和概率法两种。用最大误差法计算齿轮机构传动误差,是将影响齿轮机构传动误差的各种误差因素取最大值求代数和。实际上,各影响因素很少可能处于最大值和同一相位,因此各种误差出现最大值相叠加的概率是很小的,所以用极值法将得到不切实际的偏大数值,从而不合理地提高了制造精度,导致不经济的后果。由于在进行产品设计时,设计人员只给出各零部件的公差,而一批零件的制造误差通常是在给定的范围内按一定的统计规律分布的,所以这里使用概率法来计算齿轮机构的传动误差。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提出一种齿轮系统传动误差的概率分析方法,根据已知的齿轮系统工况,来预估该齿轮系统的传动误差范围。

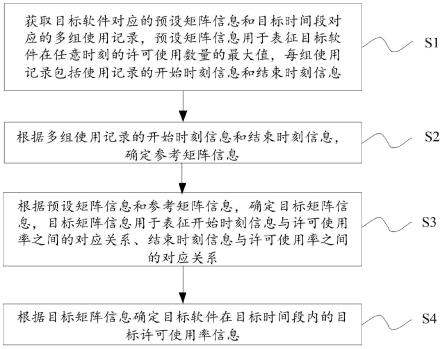

5.本发明解决所述技术问题的技术方案是:一种齿轮系统传动误差的概率分析方法,该方法具体步骤如下:

6.步骤一:对影响齿轮传动误差的因素进行分类,提出了影响传输误差因素的三层耦合关系模型;第一层是可以测量的齿轮系统的最终传动误差;第二层是直接影响传输误差的因素,它们都属于几何变形,包括固有位置误差、装置误差和受力引起的变形误差;第三层是通过第二层因素间接影响传动误差的因素,包括温度、摩擦和载荷。

7.步骤二:分析第三层因素对齿轮传动误差的影响,包括载荷对第二层因素的影响、温度对第二层因素的影响和摩擦力对第二层因素的影响;其中,载荷对第二层因素的影响包括载荷引起的轴的扭转变形、轴的弯曲变形、轴承间隙的变化和轮齿的变形;温度和摩擦力影响第二层中的所有因素。

8.步骤三:分析第二层因素对齿轮传动误差的影响,包括固有位置误差、装置误差和受力引起的变形误差;其中,固有位置误差包括切向综合总偏差和一齿切向综合总偏差;切

向综合总偏差反映了齿轮加工时几何偏心和运动偏心引起的大周期齿轮固有位置误差;一齿切向综合偏差是齿形误差和基节误差综合作用的结果;装置误差是几何偏心的传动误差;齿轮在受到转矩、径向力和圆周力的作用下,将会引起轴扭转变形、轴弯曲变形、轴承间隙变化以及轮齿变形。

9.步骤四:提炼出一对外啮合齿轮副传动误差的综合表达式;外啮合齿轮副的传动误差包括分别由主动轮和从动轮引起的固有位置误差、装置误差、轴扭转变形误差、轴弯曲变形误差、轴承间隙改变引起的误差、轮齿变形误差。

10.步骤五:提炼出一对内啮合齿轮副传动误差的综合表达式;内啮合齿轮副的传动误差包括分别由主动轮和从动轮引起的固有位置误差、装置误差、轴扭转变形误差、轴弯曲变形误差、轴承间隙改变引起的误差、轮齿变形误差。

11.步骤六:建立外啮合齿轮副传动误差的概率公式;由于在进行产品设计时,设计人员只给出各零部件的公差,而一批零件的制造误差通常是在给定的范围内按一定的统计规律分布的,所以这里使用概率法来计算齿轮机构的传动误差。

12.步骤七:建立内啮合齿轮副传动误差的概率公式;与步骤六原理一样,各误差因素符合一定的概率分布,综合考虑影响内啮合齿轮副的各单因素误差的均值和方差,得到内啮合齿轮副的传动误差概率公式。

13.步骤八:建立整个行星轮系总传动误差的概率公式。步骤六和步骤七得到了各单因素对最终传动误差影响的概率总公式,只要将相关数据代入就可以求出整个行星轮系的传动误差。

14.优选的,一对外啮合齿轮副传动误差的综合表达式为:

15.△

=e1

△1

△st1

△

f1

△sb1

δs

f1

e2

△2

△st2

δ

f2

δs

b2

δs

f2

ꢀꢀ

(1)

16.其中:

[0017][0018][0019]

上述表达式中的参数e1、e2分别为主动轮和从动轮的固有位置误差引起的分度圆上的线值误差;fi'1、fi'2分别为主动轮和从动轮的切向综合总偏差;fi'1、fi'2分别为主动轮和从动轮的一齿切向综合偏差;e1、e2分别为主动轮和从动轮安装时的几何偏心;δ

f1

、δ

f2

分别为主动轮和从动轮的轴弯曲变形引起的分度圆上的线值误差;e1、e2分别为主动轮和从动轮装配时的几何偏心;

△

r1

、

△

r2

分别为圆周侧隙;δf1、δf2分别为主动轮和从动轮的轮齿变形;

△sf1

、δs

f2

分别为主动轮和从动轮的轮齿变形引起的分度圆上的线值误差。

[0020]

优选的,一对内啮合齿轮副传动误差的综合表达式为:

[0021]

δ=e1 δs

t1

δ

f1

δs

b1

δs

f1

e

2-δs

t2

δ

f2

δs

b2

δs

f2

δl

ꢀꢀ

(2)

[0022][0023]

其中,δl是内啮合齿轮副的主动轮和从动轮安装产生的几何偏心引起的在分度圆上度量的线值误差。

[0024]

优选的,用概率法计算传动误差,首先进行如下假设:

[0025]

1)齿轮误差及其他误差都是连续型随机变量。

[0026]

2)各项误差的分布都是相互独立的。

[0027]

优选的,将各项误差因素的概率分布形式进行汇总;总传动误差为随机分布;切向综合总偏差fi'为瑞利分布;一齿切向综合总偏差fi'为瑞利分布;几何偏心引起装置误差δ为正态分布;齿轮扭转变形δs

t

为常值;轴弯曲变形

△

sf为常值;轴承间隙变化量

△r为常值;轮齿变形

△

f为常值;相位角为均匀分布。

[0028]

优选的,外啮合齿轮副的均值和方差为:

[0029][0030][0031]

优选的,内啮合齿轮副的均值和方差为:

[0032][0033][0034]

优选的,行星轮系总传动误差的均值和方差为:

[0035][0036][0037]

其中:

[0038][0039][0040][0041][0042]

表达式(4)和(5)中的参数i

13

表示输入太阳轮a和输出齿轮b之间的传动比;i

23

表示行星轮c和输出齿轮b之间的传动比;

α

tc为行星轮系总传动误差;

α

t

δac

为太阳轮a和行星齿轮c之间的传动误差;

α

t

δcb

为行星齿轮c和输出齿轮b之间的传动误差。

[0043]

本发明与现有技术相比的优点在于:

[0044]

(1)本发明同时考虑了齿轮的间隙、零件受力变形、零件受热变形引起的误差以及摩擦力矩对传动误差的影响。

[0045]

(2)本发明不仅定性地分析了各个因素对传动误差的影响,而且得到了计入各个因素后的传动误差计算公式。

[0046]

(3)本发明根据概率法得到传动误差的均值和方差,进而得到传动误差的范围。

附图说明

[0047]

图1为本发明中的传动误差影响因素图谱;

[0048]

图2为本发明中的传动误差影响因素耦合图谱;

[0049]

图3为本发明中第三层因素与第二层因素关系图;

[0050]

图4为本发明中第二层因素与传动误差关系图;

[0051]

图5为本发明中轴弯曲变形示意图;

[0052]

图6为本发明中齿轮固有位置误差曲线;

[0053]

图7为本发明中几何偏心引起的传动误差;

[0054]

图8为内啮合齿轮副几何偏心产生的传动误差;

[0055]

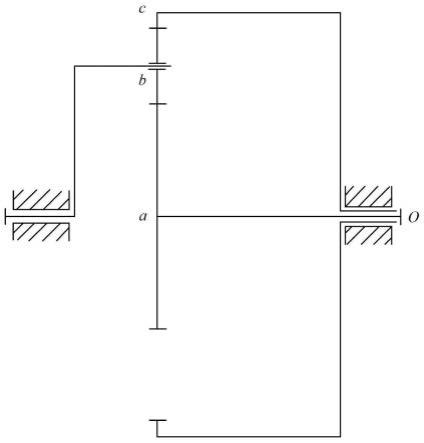

图9为本发明中行星轮系传动原理图。

[0056]

图5中符号说明如下:

[0057]

△

sf为齿轮轴沿齿轮啮合线方向的弯曲偏移量。

[0058]

图6中符号说明如下:

[0059]fi

'为切向综合总偏差;fi'为一齿切向综合偏差;z为齿轮齿数。

[0060]

图7中符号说明如下:

[0061]ege

为齿轮安装时的几何偏心;以中心距方向为基准的e

ge

的相位角。

[0062]

图8中符号说明如下:

[0063]

e1为主动轮的偏心量;e2为从动轮的偏心量。

[0064]

图9中符号说明如下:

[0065]

a为输入太阳轮;b为输出内齿轮;e1和e2分别为定齿轮。

具体实施方式:

[0066]

以下结合附图及具体实施例对本发明作进一步详细说明,但本发明的实施不限于此。

[0067]

本发明提出一种齿轮系统传动误差的概率分析方法,根据已知的齿轮系统工况,得出影响齿轮传递误差的各误差因素的概率分布,进而得到各单因素误差的概率公式,来预估该齿轮系统的传动误差范围。

[0068]

包括对影响齿轮传动误差的因素进行分类、第三层因素对齿轮传动误差的影响分析、第二层因素对齿轮传动误差的影响分析、提炼出一对外啮合齿轮副传动误差的综合表达式、提炼出一对内啮合齿轮副传动误差的综合表达式、建立外啮合齿轮副传动误差的概率公式、建立内啮合齿轮副传动误差的概率公式、建立整个行星轮系总传动误差的概率公式。为了清晰简明的阐述本发明提出的概率分析方法,在图9中使用简化模型代替具体的行星轮系传动模型。

[0069]

该方法具体步骤如下:

[0070]

步骤一:对影响齿轮传动误差的因素进行分类,提出了影响传输误差因素的三层耦合关系模型;第一层是可以测量的齿轮系统的最终传动误差;第二层是直接影响传输误差的因素,它们都属于几何变形,包括固有位置误差、装置误差和受力引起的变形误差;第三层是通过第二层因素间接影响传动误差的因素,包括温度、摩擦和载荷。

[0071]

步骤二:分析第三层因素对齿轮传动误差的影响,包括载荷对第二层因素的影响、温度对第二层因素的影响和摩擦力对第二层因素的影响;其中,载荷对第二层因素的影响包括载荷引起的轴的扭转变形、轴的弯曲变形、轴承间隙的变化和轮齿的变形;温度和摩擦

力影响第二层中的所有因素。

[0072]

步骤三:分析第二层因素对齿轮传动误差的影响,包括固有位置误差、装置误差和受力引起的变形误差;其中,固有位置误差包括切向综合总偏差和一齿切向综合总偏差;切向综合总偏差反映了齿轮加工时几何偏心和运动偏心引起的大周期齿轮固有位置误差;一齿切向综合偏差是齿形误差和基节误差综合作用的结果;装置误差是几何偏心的传动误差;齿轮在受到转矩、径向力和圆周力的作用下,将会引起轴扭转变形、轴弯曲变形、轴承间隙变化以及轮齿变形。

[0073]

步骤四:提炼出一对外啮合齿轮副传动误差的综合表达式;外啮合齿轮副的传动误差包括分别由主动轮和从动轮引起的固有位置误差、装置误差、轴扭转变形误差、轴弯曲变形误差、轴承间隙改变引起的误差、轮齿变形误差。

[0074]

一对外啮合齿轮副传动误差的综合表达式为:

[0075]

△

=e1

△1

△st1

△

f1

△sb1

△sf1

e2

△2

△st2

△

f2

△sb2

△sf2

ꢀꢀ

(1)

[0076]

其中:

[0077][0078][0079]

式(1)中的参数e1、e2分别为主动轮和从动轮的固有位置误差引起的分度圆上的线值误差;fi'1、fi'2分别为主动轮和从动轮的切向综合总偏差;fi'1、fi'2分别为主动轮和从动轮的一齿切向综合偏差;e1、e2分别为主动轮和从动轮安装时的几何偏心;

△

f1

、

△

f2

分别为主动轮和从动轮的轴弯曲变形引起的分度圆上的线值误差;e1、e2分别为主动轮和从动轮装配时的几何偏心;

△

r1

、

△

r2

分别为圆周侧隙;

△

f1、

△

f2分别为主动轮和从动轮的轮齿变形;

△sf1

、

△sf2

分别为主动轮和从动轮的轮齿变形引起的分度圆上的线值误差。

[0080]

步骤五:提炼出一对内啮合齿轮副传动误差的综合表达式;内啮合齿轮副的传动误差包括分别由主动轮和从动轮引起的固有位置误差、装置误差、轴扭转变形误差、轴弯曲变形误差、轴承间隙改变引起的误差、轮齿变形误差。

[0081]

△

=e1

△st1

△

f1

△sb1

△sf1

e2‑△st2

△

f2

△sb2

△sf2

△

l

ꢀꢀ

(2)

[0082][0083]

式(3)中,δl是内啮合齿轮副的主动轮和从动轮安装产生的几何偏心引起的在分度圆上度量的线值误差。

[0084]

步骤六:建立外啮合齿轮副传动误差的概率公式;由于在进行产品设计时,设计人员只给出各零部件的公差,而一批零件的制造误差通常是在给定的范围内按一定的统计规律分布的,所以这里使用概率法来计算齿轮机构的传动误差。

[0085]

首先进行如下假设:

[0086]

1)齿轮误差及其他误差都是连续型随机变量。

[0087]

2)各项误差的分布都是相互独立的。

[0088]

将各项误差因素的概率分布形式进行汇总;总传动误差为随机分布;切向综合总偏差fi'为瑞利分布;一齿切向综合总偏差fi'为瑞利分布;几何偏心引起装置误差δ为正态分布;齿轮扭转变形δs

t

为常值;轴弯曲变形

△

sf为常值;轴承间隙变化量

△r为常值;轮齿

变形

△

f为常值;相位角为均匀分布。

[0089]

外啮合齿轮副的均值和方差为:

[0090][0091][0092]

步骤七:建立内啮合齿轮副传动误差的概率公式;与步骤六原理一样,各误差因素符合一定的概率分布,综合考虑影响内啮合齿轮副的各单因素误差的均值和方差,得到内啮合齿轮副的传动误差概率公式。

[0093]

内啮合齿轮副的均值和方差为:

[0094][0095][0096]

步骤八:建立整个行星轮系总传动误差的概率公式。步骤六和步骤七得到了各单因素对最终传动误差影响的概率总公式,只要将相关数据代入就可以求出整个行星轮系的传动误差。

[0097]

行星轮系总传动误差的均值和方差为:

[0098][0099][0100]

其中:

[0101][0102][0103][0104][0105]

表达式(4)和(5)中的参数i

13

表示输入太阳轮a和输出齿轮b之间的传动比;i

23

表示行星轮c和输出齿轮b之间的传动比;

α

tc为行星轮系总传动误差;

α

t

δac

为太阳轮a和行星齿轮c之间的传动误差;

α

t

δcb

为行星齿轮c和输出齿轮b之间的传动误差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。