1.本实用新型涉及建筑工程技术领域,特别是涉及一种路基板。

背景技术:

2.在建筑施工工地或者某些交通运输中,由于施工地面大多是泥泞的、松软的或者不平坦的,尤其是在下雨后,地面会囤积大量水,此时是施工地面的承载力太小,从而导致大型工程机械如起重机、吊机、挖机、货车等无法作业行驶,还有施工人员也无法行走。

3.目前,现有的路基板结构主要为钢板加填砂结构和高分子聚乙烯结构,钢板加填砂结构使用起来较为笨重,只能采用机械进行铺设;而高分子聚乙烯结构的承受压力能力较差且无法起到较好的沉降能力。

技术实现要素:

4.为此,本实用新型提供一种路基板,以解决现有技术存在的路基板笨重,只能采用机械进行铺设以及承受力较差的问题。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种路基板,其特殊之处在于,包括:平板状的壳体、泡沫混凝土多组横向连接筋和多组三角支撑件;

7.所述泡沫混凝土、多组横向连接筋和多组三角支撑件设置于壳体的内部空间;多组所述横向连接筋的两端分别与壳体的左、右两侧连接,与壳体的前、后侧平行;多组所述横向连接筋与多组所述三角支撑件一一对应;

8.每组横向连接筋由三根横向连接筋组成,其中:两根横向连接筋所处的平面与壳体的上、下表面平行,另一根横向连接筋设置于所述两根横向连接筋之间中心线的上方;每组三角支撑件包括多个三角支撑件,多个所述三角支撑件沿所述横向连接筋的长度方向依次间隔排布,所述三角支撑件由三根圆钢首尾相接形成三角结构,三个角点分别处于三根横向连接筋上;所述泡沫混凝土填充于除横向连接筋和三角支撑件外的剩余内部空间。

9.可选地,所述壳体包括顶板、底板、四个侧板和四个连接板;四个所述侧板通过四个所述连接板首尾相接成一矩形框体;所述矩形框体与所述顶板和底板连接,且矩形框体的尺寸与顶板、底板的尺寸相适配;所述矩形框体与顶板、底板形成壳体的内部空间。

10.可选地,所述矩形框体与所述底板采用焊接方式连接;所述矩形框体与顶板可拆卸安装。

11.可选地,所述矩形框体的外形是长方形,即矩形框体的四个侧板分为两个长侧板和两个短侧板;两个所述长侧板之间的间距为1500mm,两个所述短侧板之间的间距为4500mm;所述顶板的上表面和底板的下表面之间的间距为150mm。

12.可选地,所述顶板、底板、四个侧板和四个连接板的厚度均为5mm。

13.可选地,每组所述横向连接筋的间距相等。

14.可选地,每组所述三角支撑件中多个三角支撑件的数量相等。

15.可选地,所述多个三角支撑件数量为6-10个。

16.可选地,多个所述三角支撑件的尺寸相等,且形状为正三角形;所述正三角形的边长为120mm。

17.可选地,所述圆钢的直径为6mm。

18.本实用新型至少具有以下有益效果:

19.本实用新型提供了一种路基板,包括:顶板、底板、四个侧板、四个连接板、多组横向连接筋、多组三角支撑件和泡沫混凝土;四个侧板通过四个连接板首尾相接成一矩形框体,矩形框体焊接在顶板和底板之间;矩形框体与顶板、底板形成内部空间;多组横向连接筋、多组三角支撑件和泡沫混凝土均设置于内部空间;多组横向连接筋与多组三角支撑件一一对应;每组横向连接筋具有三根横向连接筋,每组三角支撑件包括多个三角支撑件;泡沫混凝土填充于除三角支撑件和横向连接筋外的剩余内部空间;通过在壳体的内部设置多组横向连接筋和多组三角支撑件,并填充泡沫混凝土,提高了该路基板的承受力、强度和抗弯力,使得该路基板受拉而不会发生变形,且沉降能力较好;同时,重量较轻,方便机械或者人力去铺设该路基板。

附图说明

20.为了更清楚地说明现有技术以及本实用新型,下面将对现有技术以及本实用新型实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的附图。

21.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

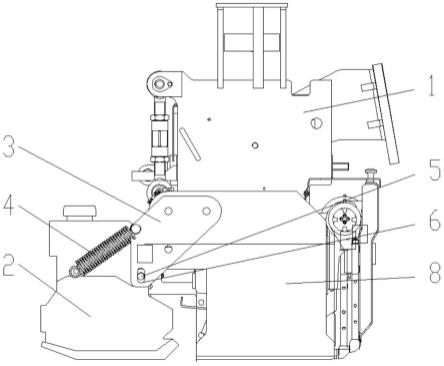

22.图1为本实用新型一个实施例的内部构造图;

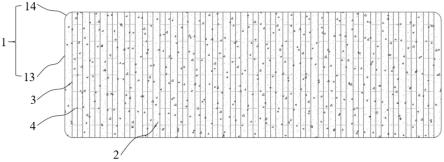

23.图2为图1所示实施例的剖视图;

24.图3为本实用新型一个实施例的第一种工况的受力示意图;

25.图4为本实用新型一个实施例的第二种工况的受力示意图;

26.图5为本实用新型一个实施例的第三种工况的受力示意图;

27.图6为本实用新型一个实施例的路基板受力弯矩图;

28.图7为本实用新型一个实施例的路基板截面图。

29.附图标记说明:

30.1-平板状的壳体;11-顶板;12-底板;13-侧板;14-连接板;2-泡沫混凝土;3-横向连接筋;4-三角支撑件;41-圆钢。

具体实施方式

31.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

32.术语“包括”、“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包括了一系列步骤或单元的过程、方法、系统、产品或设备不必限于已明确列出的那些步骤或单元,而是还可包含虽然并未明确列出的但对于这些过程、方法、产品或设备固有的其它步骤或单元,或者基于本实用新型构思进一步的优化方案所增加的步骤或单元。

33.如图1、图2所示,一种路基板,包括:平板状的壳体1、泡沫混凝土2、多组横向连接筋和多组三角支撑件;

34.泡沫混凝土2、多组横向连接筋和多组三角支撑件设置于壳体1的内部空间;多组横向连接筋的两端分别与壳体1的左、右两侧相连接,与壳体1的前、后侧平行;多组横向连接筋与多组三角支撑件一一对应;

35.每组横向连接筋由三根横向连接筋3组成,其中:两根横向连接筋3所处的平面与壳体1的上、下表面平行,另一根横向连接筋3设置于两根横向连接筋3之间中心线的上方;每组三角支撑件包括多个三角支撑件4,多个三角支撑件4沿横向连接筋3的长度方向依次间隔排布,三角支撑件4由三根圆钢41首尾相接形成三角结构,三个角点分别处于三根横向连接筋3上;泡沫混凝土2填充于除横向连接筋3和三角支撑件4外的剩余内部空间。

36.优选地,壳体1包括顶板11、底板12、四个侧板13和四个连接板14;四个侧板13通过四个连接板14首尾相接成一矩形框体;矩形框体与顶板11和底板12连接,且矩形框体的尺寸与顶板11、底板12的尺寸相适配;矩形框体与顶板11、底板12形成壳体1的内部空间。

37.优选地,矩形框体与底板12采用焊接方式连接;矩形框体与顶板11可拆卸安装。也可以是矩形框体与底板12和顶板11均采用焊接方式连接。

38.优选地,矩形框体的外形是长方形,即矩形框体的四个侧板13分为两个长侧板13和两个短侧板13;两个长侧板13之间的间距为1500mm(包含两个长侧板的厚度),两个短侧板13之间的间距为4500mm(包含两个短侧板的厚度);顶板11的上表面和底板12的下表面之间的间距为150mm。四个连接板14可以是曲面。

39.优选地,每组横向连接筋3的间距相等。

40.优选地,每组三角支撑件中多个三角支撑件4的数量相等,多个三角支撑件4数量为6-10个;每个三角支撑件的间距相等。进一步优选地,多个三角支撑件4的尺寸相等,且形状为正三角形;正三角形的边长为120mm。

41.本实用新型通过在路基板内部设置多组横向连接筋和多组三角支撑件,并填充泡沫混凝土,提高了该路基板的承受力、强度和抗弯力,使得该路基板受拉而不会发生变形,且沉降能力较好;同时,路基板的重量较轻,方便机械或者人力去铺设该路基板。

42.以下再通过一个实施例验证其效果,该实施例的具体参数如下:

43.1)单块路基板的长度为4500mm(包含两个长侧板的厚度),宽度为1500mm(包含两个短侧板的厚度),高度为150mm(包含顶板和底板的厚度);单块路基板的总重量为172.162kg,其中,圆钢的重量为33.726kg,钢板的重量为57.476kg,泡沫混凝土的重量为80.96kg;

44.而现有的路基板的尺寸为长度为5500mm,宽度为1300mm,高度为120mm,总重量为1370kg;

45.故本实用新型相对于现有路基板在重量上减轻了1197.838kg。

46.2)壳体的顶板11、底板12、四个侧板13和四个连接板14的厚度均为5mm;四个连接

板14的横截面为四分之一圆,半径是100mm;

47.3)两根横向连接筋5之间间距125mm;

48.4)每组三角支撑件中均有7个三角支撑件4;每个三角支撑件4的间距相等为200mm;三角支撑件的边长120mm;

49.5)圆钢41的直径为6mm。

50.对于不同工况该路基板能承受的荷载、承受力和抗弯能力计算如下:

51.1)路基板承重荷载的计算

52.第一种工况:行走罐车。取装满混凝土时罐车总重为44.8t,最不利荷载情况为路基板同时承受罐车后4个轮胎的重量,计算如下:

53.取g=10n/kg,罐车重力为,

54.g=44.8

×

1000

×

10=448000n=448kn

55.假设轮胎均匀受力,则每个轮胎的受力为,

56.f=448/10=44.8kn

57.受力示意图参见图3。

58.第二种工况:行走拉料车。取装满混凝土时拉料车总重为70t,最不利荷载情况为路基板同时承受拉料车后4个轮胎的重量,计算如下:

59.取g=10n/kg,拉料车重力为,

60.g=70

×

1000

×

10=700000n=700kn

61.假设轮胎均匀受力,则每个轮胎的受力为,

62.f=700/12=58.3kn

63.受力示意图参见图4。

64.第三种工况:行走旋挖机。取旋挖机最大重量为158t,计算如下:

65.取g=10n/kg,旋挖机重力为,

66.g=158

×

1000

×

10=1580000n=1580kn

67.旋挖机履带宽度为0.8m,总长为5.5m,则旋挖机与地面接触总面积为,

68.s=0.8

×

5.5

×

2=8.8m269.则

70.σ=1580/8.8=179.55kn/m271.受力示意图参见图5。

72.2)路基板承载力计算

73.第一种工况:泡沫混凝土受力面积为,

74.s=1500/1000

×

4500/1000=6.75m275.泡沫混凝土所受压应力为,

76.44.8

×

4/6.75=0.027mpa

77.已知泡沫混凝土的最小抗压强度为0.6mpa,而0.6mpa大于0.027mpa,故路基板不会被破坏,路基板强度满足要求。

78.第二种工况:泡沫混凝土受力面积为,

79.s=1500/1000

×

4500/1000=6.75m280.泡沫混凝土所受压应力为,

81.58.3

×

4/6.75=0.035mpa

82.已知泡沫混凝土的最小抗压强度为0.6mpa,而0.6mpa大于0.035mpa,故路基板不会被破坏,路基板强度满足要求。

83.第三种工况:泡沫混凝土受力面积为,

84.s=1500/1000

×

4500/1000=6.75m285.泡沫混凝土所受压应力为,

86.179.55

×

0.8

×

1.5

×

2/6.75=0.064mpa

87.已知泡沫混凝土的最小抗压强度为0.6mpa,而0.6mpa大于0.064mpa,故路基板不会被破坏,路基板强度满足要求。

88.3)路基板抗弯能力计算

89.以上三种工况下,路基板中线处承受最大弯矩为309kn

·

m,假设路基板受力时下侧拉力均由钢板承受,路基板受力弯矩图参见图6,路基板横截面图参见图7,相关计算如下:

[0090][0091]

故钢板不会因受拉而变形,强度符合要求。

[0092]

以上方案中所表述的如“上”、“下”、“左”、“右”、“前”、“后”、“中”等方位术语,仅为便于叙述的明了,而并非用以限定本实用新型在实施时的绝对方位,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0093]

以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

[0094]

上文中通过一般性说明及具体实施例对本实用新型作了较为具体和详细的描述。应当指出的是,在不脱离本实用新型构思的前提下,显然还可以对这些具体实施例作出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。