1.本发明属于粉末冶金多孔材料制备技术领域,具体涉及一种金属基多孔陶瓷复合膜的制备方法。

背景技术:

2.膜分离设备中使用的膜按其材料可以分为有机膜和无机膜两大类,其中,无机膜又可分为陶瓷膜和金属膜两种。

3.有机膜在使用过程中较易发生被有机溶剂腐蚀、不耐强酸强碱腐蚀、不耐温、寿命短;相对于有机膜来说,陶瓷膜作为目前常用的一种膜材料,具有化学稳定性好、机械强度大、耐高温、分离效率高等优点。尽管陶瓷膜具有比有机膜更高的强度,但是一般陶瓷基体的脆性较大,导致陶瓷膜在使用过程中容易发生突然破坏,此外必须依靠橡胶密封,耐温耐溶剂性能差;而金属膜虽具有强度高、可焊接、耐温耐溶剂等优点,但过滤精度仍处于微滤级别,很难满足高精度过滤体系的使用要求。而金属陶瓷复合膜是结合陶瓷膜的高精度,金属膜的高强度与可焊接的特性,形成的一种新型特种膜材料。

4.金属陶瓷复合膜通常是在多孔金属基体表面制备陶瓷层,但由于金属与陶瓷的热膨胀系数差别较大,制备难度较大;另外一种方案是在多孔陶瓷外表面增加大孔金属保护层。专利cn111229058b公开了一种带金属保护层的陶瓷复合膜制备工艺,包括陶瓷膜、金属粉末、刚性外模及封头。将制备陶瓷膜保护层的金属粉末放入由陶瓷膜、耐高温刚性外模及封头组成的模具内,在真空或还原气氛下高温烧结,卸去外模形成带有金属保护层的陶瓷复合膜材料。该方法面临以下几个问题:(1)金属粉末是松装在模具内烧结的,在烧结过程中金属粉末产生收缩,导致金属粉末层出现开裂,尤其是在粉末层不均匀,或略有温差条件下,极易产生轴向的裂纹,不仅无法对陶瓷膜产生有效的保护作用,还因为裂纹不均匀产生内应力,导致膜管断裂;(2)具有超滤孔径的陶瓷膜层通常在低于1000℃的条件下烧结,二次高温热处理将使陶瓷膜层结构受到严重破坏,严重影响复合膜材料的性能。

5.此外,金属陶瓷复合膜的多孔金属层不仅要求强度高、均匀性好,还要求孔隙率高,渗透性好,确保不对渗透物料产生过大阻力。专利cn110899703a公布了一种高空隙率金属膜的制备方法,该方法将金属粉末填装在金属中,烧结完成后利用酸溶液将金属模具腐蚀掉制得金属膜,为了提高模具的强度,其金属外模的壁厚较大,并且由于其结构的密闭性,腐蚀将会从外模的外层和内膜的内侧开始,若要得到完整的金属膜,势必需要将模具完全腐蚀尽,这势必会需要大量的酸进行腐蚀,严重影响环境;此外,酸液或多或少会对多孔金属层产生腐蚀,也将影响多孔金属层的强度与均匀性。

技术实现要素:

6.鉴于此,本发明的目的是提供一种兼具陶瓷膜的过滤精度高、金属膜的强度高、可焊接特性的复合膜材料,尤其是孔隙率高、分离效率好的金属基多孔陶瓷复合膜的制备方法。

7.本发明的目的在于提供一种金属基多孔陶瓷复合膜的制备方法,包括如下步骤:

8.s1、获得包含陶瓷粉体的悬浮液;将所述悬浮液涂覆在多孔陶瓷管的内表面,形成陶瓷内涂层,得到具有陶瓷内涂层的多孔陶瓷管;

9.s2、准备中空的圆柱体模具,将金属板卷成管状,塞进所述圆柱体模具内并紧贴在所述中空圆柱体模具的内表面上;

10.s3、将所述具有陶瓷内涂层的多孔陶瓷管穿过s2步骤所形成的圆柱体模具的中空部位,并在所述圆柱体模具的一端部设置环形连接件,所述多孔陶瓷管的外壁、所述圆柱体模具内壁和所述环形连接件之间形成了腔体;

11.s4、在s3步骤形成的所述腔体内填充金属粉末,并在所述圆柱体模具的另一端部设置另一环形连接件进行封堵,从而形成组合件;

12.s5、将所述组合件先通过带保护性气氛的感应烧结炉进行烧结,再通过放入带保护性气氛的烧结炉中进行热处理,所述陶瓷内涂层形成陶瓷膜层,所述金属粉末形成所述金属膜层,脱去所述圆柱体模具、剥离所述金属板,得到金属基多孔陶瓷复合膜。

13.具体地,所述金属粉体的材料为不锈钢或钛,所述金属粉体的平均粒径为20~200μm。

14.具体地,所述金属膜层的厚度为0.2~5mm。

15.具体地,所述多孔陶瓷管为单通道或多通道,所述多孔陶瓷管的外径4~50mm,孔径0.05~5μm。

16.具体地,所述陶瓷膜层的孔径范围为0.01~0.5μm、厚度为2~200μm。

17.具体地,所述环形连接件的材质为陶瓷或金属。

18.具体地,所述圆柱体模具的材料为选自石英、堇青石和刚玉中的一种。

19.具体地,所述金属板为纯铁、合金钢、钛或钛合金,所述金属板的厚度为0.05~0.5mm。

20.具体地,所述感应烧结炉烧结的温度为900~1500℃,热处理温度为400~900℃,保温时间1~5h。

21.本发明克服了现有技术中金属膜层烧结收缩易开裂,并且脱模困难的缺点,提出了新的制备工艺,具有如下优点:

22.(1)以金属板卷制成外模,降低模具的使用成本;在高温下,金属板和金属粉末之间发生相互扩散,金属板对金属粉末可以起到很好的定位作用,有效降低高温烧结后金属膜层轴向的收缩,避免开裂,并且能够提升金属膜层的孔隙率;同时金属板可以容易地从金属膜层上剥离下来,提高了脱模效率,即便有少量残留在表面,也不影响使用;

23.(2)以孔内壁形成有陶瓷涂层的多孔陶瓷管作为内模,将陶瓷膜层和金属膜层一步共烧结,有效减少了烧制次数,降低了生产成本;

24.(3)采用感应烧结技术快速烧结金属膜层,可以确保金属粉末与金属板先发生烧结,以固定粉末层确保不产生裂纹;同时利用陶瓷材料传热效率低的特点有效减缓热量传递,使得陶瓷膜层在较低的温度烧结,而低温热处理技术可解决金属层内应力的同时确保陶瓷膜层的烧结。

附图说明

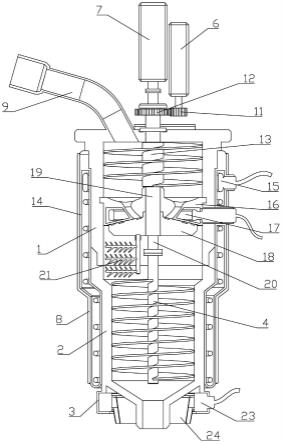

25.附图1为本发明实施例1的结构示意图;

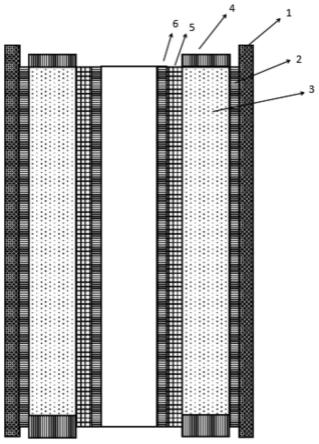

26.附图2为本发明实施例1的截面示意图;

27.附图3为本发明实施例1的结构照片;

28.附图4为本发明实施例1的断面图照片;

29.附图5为本发明对比例1的结构照片;

30.其中,1-圆柱体模具;2-金属板;3-金属膜层;4-环形连接件;5-多孔陶瓷管;6-陶瓷膜层。

具体实施方式

31.为了能够解决现有技术中的如下问题:有机膜在使用过程中不耐有机溶剂、不耐强酸强碱腐蚀、强度低、寿命短;相对于有机膜来说,陶瓷膜作为目前常用的一种膜材料,具有化学稳定性好、机械强度大、耐高温、分离效率高等优点。尽管陶瓷膜具有比有机膜更高的强度,但是一般陶瓷基体的脆性较大,导致陶瓷膜在使用过程中容易发生突然破坏;此外金属膜具有耐强酸强碱腐蚀、强度高、使用寿命长等优点,但过滤精度低。因此,研发出一种具有高孔隙率、高分离效率的金属陶瓷复合膜的制备方法是迫在眉睫的。

32.本发明提供一种金属基多孔陶瓷复合膜的制备方法,包括如下步骤:

33.s1、获得包含陶瓷粉体的悬浮液(一般由陶瓷粉体、粘结剂、分散剂、溶剂按比例配置而成;包含陶瓷粉体的悬浮液采用现有技术的配方即可);将悬浮液涂覆在多孔陶瓷管(外径4~50mm,孔径为0.05~5μm)的内表面,形成陶瓷涂层,得到具有陶瓷涂层的多孔陶瓷管;

34.s2、准备中空的圆柱体模具(材料为选自石英、堇青石和刚玉中的一种),将金属板(材料为纯铁、合金钢钢、钛或钛合金,厚度为0.05~0.5mm)卷成管状,塞进圆柱体模具内并紧贴在圆柱体模具的内表面上;

35.s3、将具有陶瓷内涂层的多孔陶瓷管穿过s2步骤所形成的圆柱体模具的中空部位,并在圆柱体模具的一端部设置环形连接件(材质为陶瓷或金属),多孔陶瓷管的外壁、圆柱体模具内壁和环形连接件之间形成了腔体;

36.s4、在s3步骤形成的腔体内填充金属粉末(材料为不锈钢或钛、平均粒径为20~200μm),并在圆柱体模具的另一端部设置另一环形连接件(材质为陶瓷或金属)进行封堵,从而形成组合件;

37.s5、将组合件先通过带保护性气氛的感应烧结炉进行烧结,再通过放入带保护性气氛的烧结炉中进行热处理,陶瓷内涂层形成陶瓷膜层,金属粉末形成金属膜层,脱去圆柱体模具、剥离金属板,得到金属基多孔陶瓷复合膜。

38.s5、将所述组合件先通过带保护性气氛的感应烧结炉进行烧结(感应烧结炉烧结的温度为900~1500℃),再通过放入带保护性气氛的烧结炉中进行热处理(热处理温度为400~900℃,保温时间1~5h),所述陶瓷涂层形成陶瓷膜层(孔径范围为0.01~0.5μm,厚度为2~200μm),金属粉末形成所述金属膜层(厚度为0.2~5mm),脱去所述圆柱体模具、剥离所述金属板,得到金属基多孔陶瓷复合膜(孔径范围为0.01~0.5μm)。

39.本发明中的多孔陶瓷管为单通道或多通道。优选地,选用多通道陶瓷管。多通道即

陶瓷基体中有多个流通通道,类似于峰窝煤,多通道能够增加流过的面积,从而提高过滤精度。

40.本发明中的多孔陶瓷管为单层或多层结构。单层结构的陶瓷管孔径比较大,约0.5~5μm;多层结构的孔径比较小,0.05~0.5μm不等,根据层数决定。优选地,陶瓷管一般具有多层结构,通过逐步缩小孔径以提高过滤精度。

41.本发明中的环形连接件的材质为陶瓷或金属。当环形连接件为陶瓷时,需要选择耐高温的陶瓷,以确保与金属粉末层的厚度保持均匀;当环形连接件为金属时,需要选用与金属粉末的金属材料相同或相近的金属环形连接件,可以与金属粉末烧结形成一体,以方便后期与其他金属件焊接连接。

42.本发明形成金属膜层的烧结过程是金属粉末之间发生轻微的融合,保留孔隙,不会完全融化成一体。金属膜层与金属板也是一样,两者会粘连,但结合强度不是非常高,高温烧结结束后通过施加一定的机械力能够将金属膜层与金属板完全剥离。

43.本发明中的高温烧结温度与金属粉末的粒径大小有关。一般情况下,粒径较大的金属粉末比粒径较小的金属粉末的烧结温度要高,保温时间要更长。如果小粒径的金属粉末使用很高温度烧结会过于致密,从而影响过滤效果。

44.下面结合具体实施例对本发明做进一步详细的说明,但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。

45.实施例1

46.本实施例提供一种金属基多孔陶瓷复合膜的制备方法,包括如下步骤:

47.s1、获得包含陶瓷粉体的悬浮液;将悬浮液涂覆在多孔陶瓷管5(19通道,外径30mm,孔径1μm,长度1m)的内表面,得到具有陶瓷涂层的多孔陶瓷管5;

48.s2、准备中空的圆柱体模具1(石英管,),将金属板2(不锈钢,厚度0.3mm,长度1m,宽125mm)卷成管状,塞进圆柱体模具1内并紧贴在圆柱体模具1的内表面上;

49.s3、将具有陶瓷膜层6的多孔陶瓷管5穿过s2步骤形成的圆柱体模具1的中空部位,并在圆柱体模具1的一端部设置环形连接件4,多孔陶瓷管5的外壁、圆柱体模具1内壁和环形连接件4之间形成了腔体;

50.s4、在s3步骤形成的腔体内填充金属粉末(不锈钢粉末,平均粒径100μm),并在圆柱体模具1的另一端部设置另一环形连接件4进行封堵,从而形成组合件;

51.s5、将组合件先通过带氩气气氛保护的感应烧结炉进行烧结(感应烧结炉烧结的温度为1400℃),再在真空气氛的烧结炉中进行烧结热处理(热处理温度为800℃,保温时间2h,升温速率3℃/min),陶瓷涂层形成陶瓷膜层6,金属粉末形成金属膜层3(厚度为4.7mm),脱去圆柱体模具1、剥离金属板2,得到金属基多孔陶瓷复合膜(膜层孔径0.21μm,膜层厚度100μm)。

52.实施例2

53.本实施例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:步骤s1中,多孔陶瓷管5的孔径为0.2μm;步骤s4中,金属粉末选用不锈钢粉末,平均粒径为50μm,此时步骤s5中,感应烧结的温度为1200℃,热处理温度为700℃,保温时间1h,升温速率2℃/min。

54.实施例3

55.本实施例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:步骤s1中,多孔陶瓷管5的孔径为0.05μm;步骤s4中,金属粉末选用不锈钢粉末,平均粒径为20μm;此时步骤s5中,感应烧结的温度为900℃,热处理温度为400℃,保温时间2h,升温速率0.5℃/min。

56.实施例4

57.本实施例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:步骤s1中,多孔陶瓷管5的孔径为0.1μm;步骤s4中,金属粉末的平均粒径为60μm;此时步骤s5中,感应烧结的温度为1250℃,热处理温度为500℃,保温时间4h,升温速率0.5℃/min。

58.实施例5

59.本实施例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:步骤s1中,多孔陶瓷管5的孔径为5μm;步骤s4中,金属粉末的平均粒径为200μm;此时步骤s5中,感应烧结的温度为1500℃,热处理温度为900℃,保温时间5h,升温速率5℃/min。

60.对比例1

61.本对比例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:s2中,没有添加金属板2的步骤,得到复合膜,如附图5所示。

62.对比例2

63.本对比例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例3基本相同,不同之处在于:s5中未采用感应烧结技术,直接采用常规烧结工艺在保护性气氛下烧结,得到复合膜。

64.对比例3

65.本对比例提供一种金属基多孔陶瓷复合膜的制备方法,其与实施例1基本相同,不同之处在于:步骤s4中,金属粉末的平均粒径为200μm。

66.将上述实施例1-5和对比例1-3样品采用泡点法的孔径分析仪测试孔径、阿基米德原理法测试孔隙率,得到的数据如表1所示:

67.表1

[0068][0069][0070]

从上述实施例和对比例测试的结果可以看出,增加金属板2可以有效防止金属膜层3开裂,保持金属膜层3的完整性,并且金属基多孔陶瓷复合膜的金属膜层孔隙率保持较高水平;采用感应炉快速烧结,在确保金属膜层发生烧结的同时,不影响高精度陶瓷膜层的孔结构,确保陶瓷膜层的完整性。

[0071]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。