1.本发明涉及气体传感器测试领域,尤其涉及一种用于精确控制湿度的混合气体配制方法。

背景技术:

2.气体传感器在安全环保、健康医疗、智能家居等领域拥有广阔的应用前景。生产和科学研究对材料和产品纯度的要求越来越高,这就需要对生产过程进行非常精密的自动控制。对化工生产实施自动控制的关键是研制出对原料或产品中某一组分具有灵敏度高、选择性好的传感器;当前气敏领域的研究重点是气敏材料及传感器结构等,对传感器测试技术则较少关注。

3.经过几十年的发展,目前传感器测试系统已基本实现自动化测试,但是在气氛控制精度、传感器电学以及光学响应测试精度上仍有较大改进空间。当前普遍采用的动态配气技术主要依靠mass flow controller(mfc)调节流量比来控制气体浓度,不仅配气精度低而且用气装置内气氛更换耗时较长,无法准确测定响应与恢复时间。此外,动态配气难以控制用气装置体总压强,也就无法模拟不同海拔环境。

4.尤其对于一些湿度控制要求比较特殊的测试环境,现有的动态配气技术不容易实现高精度和大范围湿度控制。需要进行高精度控制湿度的生产环境,例如锂电池制造领域和生物医药领域,以锂电池为例,环境中水分含量是锂离子电池制造过程中的重要影响因素,电池中水分含量与电池的内阻、循环寿命以及电池容量发挥等有紧密联系;申请号为201710014120.0专利名称为一种环境绝对水分测试方法提出了一种锂电池制造环境的水分测试方法,其采用了环境绝对水分测试方法通过对照环境温度下干燥气体的密度,准确计算出水分测试样品瓶中空气的质量,再根据环境气体水分测试结果计算出当前环境的水分含量,这种水分测试方法快速、有效,能够克服常规温湿度计不能准确得到环境水分含量的弊端。

5.然而该方法需要复杂的测试过程,没有采用传感器测试来的便捷和直观,但是现有技术中很少有如何提供如何去配置极低湿度的测试气体,来对传感器进行测试和矫正。现有技术中更加没有提供如何控制极低湿度或者极高湿度的控制方式,而对于一些特殊的测试环境,比如锂电池测试或者药物测试等需要极低湿度的环境下,现有技术中未提供能够精确调节控制气体湿度的方案。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种用于精确控制湿度的混合气体配制方法,通过依次单独向混气腔注入水蒸气和其他待混合的气体,并且根据实时测量的分压控制水蒸气和其他待混合的量,可以对最终制备的气体的湿度进行精确的控制,相比于传统的需要通过流动气体经过加湿装置来调节湿度,本技术的湿度调节更精确且可控范围更大。

7.具体地,包括如下方案:一种用于精确控制湿度的混合气体配制方法,所述方法基于配气装置,所述配气装置包括混气腔,所述混气腔设有水蒸气通道、多个混合配气通道以及用气装置连接通道;所述混气腔内设有温度传感器以及气压传感器;

8.所述方法包括如下步骤:

9.一种用于精确控制湿度的混合气体配制方法,所述方法基于配气装置,所述配气装置包括混气腔,所述混气腔设有水蒸气通道、多个混合配气通道以及用气装置连接通道;所述混气腔内设有温度传感器以及气压传感器;

10.所述方法包括如下步骤:

11.获取需要制备的目标测试气体的预设目标气体参数,其中,预设目标气体参数至少包括预设目标气体温度、预设目标气体相对湿度和预设目标气体总压;

12.根据预设目标气体参数、混气腔体积和用气装置体积,确定目标混合气体参数,其中,所述目标混合气体参数至少包括目标混合气体水蒸气含量;

13.打开水蒸气通道,关闭其余通道,通过水蒸气通道向混气腔内注入水蒸气;

14.实时获取混气腔内当前温度,并实时获取当前已注入水蒸气在混气腔内的第一分压;

15.根据所述当前温度和所述第一分压确定已注入水蒸气含量;

16.当已注入水蒸气含量到达目标混合气体水蒸气含量时,关闭水蒸气通道,停止向混气腔内注入水蒸气;

17.通过多个混合配气通道依次注入目标气体和背景气体,并实时获取当前混气腔内的第二分压;

18.根据目标混合气体参数和所述第二分压的变化量控制目标气体和背景气体的注入,得到目标混合气体。

19.进一步地,所述第一分压由设置于所述混气腔内的第一气压传感器获得,所述第二分压由设置于所述混气腔内的第二气压传感器获得,所述第一气压传感器的满量程小于所述第二气压传感器的满量程。

20.进一步地,所述第一气压传感器和所述第二气压传感器为绝对气压传感器,所述第二气压传感器与所述第一气压传感器的满量程比值为10~100。

21.进一步地,所述方法还包括:打开用气装置连接通道,将混气腔内目标混合气体扩散至用气装置,得到含有预设相对湿度的目标测试气体。

22.进一步地,所述打开用气装置连接通道,将混气腔内目标混合气体扩散至用气装置,得到目标测试混合气体具体包括:

23.将用气装置抽真空,打开用气装置连接通道,使得所述混气腔内的目标混合气体扩散至用气装置,直至所述用气装置与所述混气腔气压平衡,得到所述用气装置内的需要制备的目标测试气体。

24.进一步地,所述目标混合气体参数包括目标混合气体总压

25.所述混气腔内所述目标混合气体总压根据所述预设目标气体总压和所述混气腔以及所述用气装置的体积确定。

26.进一步地,所述打开用气装置连接通道,将混气腔内目标混合气体注入用气装置,得到目标测试混合气体具体包括:

27.将用气装置抽真空,在用气装置注入预设压力的包含背景气体和/或目标气体的干燥混合气体,打开用气装置连接通道,使得所述混气腔内的目标混合气体扩散至用气装置,直至所述用气装置与所述混气腔气压平衡,得到所述用气装置内的预设目标气体相对湿度的目标测试气体。

28.进一步地,所述混气腔内所述目标混合气体总压根据所述目标测试混合气体的预设压力、所述用气装置内干燥混合气体的预设压力和所述混气腔以及所述用气装置的体积确定。

29.进一步地,所述打开水蒸气通道,关闭其余通道,通过水蒸气通道向混气腔内注入水蒸气步骤之前还包括:

30.判断欲制得的目标混合气体中是否包含惰性气体或氮气;

31.若包含惰性气体或氮气,则向抽真空的混气腔内注入部分所述惰性气体或氮气,以减少水蒸气在混气腔的内壁的物理附着;其中,部分所述惰性气体的分压小于目标混合气体中所述惰性气体的总分压。

32.进一步地,所述水蒸气通道上设有针阀,用于控制所述水蒸气向混气腔内部扩散的速率;

33.所述第一气压传感器与所述针阀均与控制器电连接,所述控制器根据所述当前温度和所述第一气压传感器检测到的所述第一分压确定已注入水蒸气的在混合气体中的水蒸气含量;

34.当已注入水蒸气的含量到达预设水蒸气含量时,控制器控制针阀关闭水蒸气通道,停止向混气腔内注入水蒸气。

35.如上所述,本发明具有如下有益效果:

36.1)通过依次单独向混气腔注入水蒸气和其他待混合的气体,并且根据实时测量的分压控制每次注入水蒸气和其他待混合的量,可以对最终制备的气体的湿度进行精确的控制,相比于传统的需要通过流动气体经过加湿装置来调节湿度,本技术的湿度调节更精确且可控范围更大;

37.2)在混气腔内注入水蒸气之前,充入少量惰性气体或氮气,使得惰性气体或氮气先充满混气腔中,对腔内的侧壁形成保护,以减少水蒸气充入过程中液化后与混气腔的内壁产生物理附着;

38.3)由于在混气过程中可能因为温度的变化导致相对湿度变化,但因为最终的目标测试气体是在预设的温度和压强下进行测试,因此单位体积内的所包含的水蒸气的含量是确定的,因此根据预设目标气体参数、混气腔体积和用气装置体积,确定目标混合气体参数,不会受配气过程中的温度影响而影响最终测试时的相对湿度。

附图说明

39.为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其它附图。

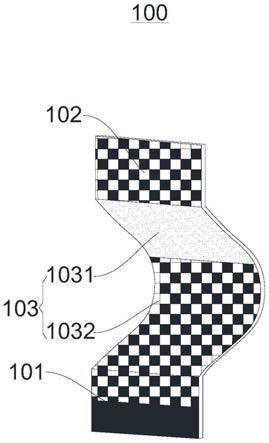

40.图1为本技术实施例配气装置整体结构示意图;

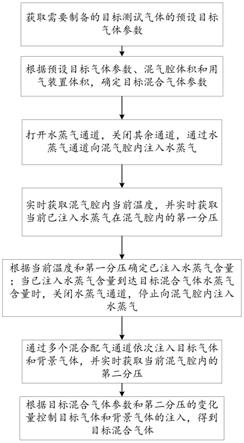

41.图2为本技术实施例液体挥发腔立体结构示意图;

42.图3为本技术实施例混合气体配制方法的流程图。

43.说明书附图中对应的附图标记对应如下:

44.混气腔1、挥发气体通道11、背景气体通道12、目标气体通道13、用气装置连接通道14、第一抽真空口15;

45.液体挥发腔2、第一通气口21、第二通气口22、注液口23、液位观察口24、备用通气口25、气压测量接口26;

46.用气装置3、配气口31、第二抽真空口32。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

49.实施例:

50.为了更好地说明本发明的方案,本技术中一些相关的概念定义如下:

51.气体分压:气体分压(英语:partial pressure)指的是当气体混合物中的某一种组分在相同的温度下占据气体混合物相同的体积时,该组分所形成的压力。比如我们收集一瓶空气,将其中的氮气除去,恢复到相同的温度。剩余的氧气仍会逐渐占满整个集气瓶,但剩下的氧气单独造成的压力会比原来的低,此时的压力值就是原空气中氧气的分压值。假设从混合气体系统中排除第i种气体以外的所有其他气体,而保持系统体积和温度不变,此时气体所具有的压强,称为混合气体中第i种气体的分压,即在给定温度及体积下,仅一种i气体单独存在而充满容器时的压强。

52.饱和蒸汽压:在密闭条件中,在一定温度下,与固体或液体处于相平衡的蒸汽所具有的压强称为饱和蒸汽压。同一物质在不同温度下有不同的饱和蒸汽压,并随着温度的升高而增大。在30℃时,水的饱和蒸汽压为4132.982pa;而在100℃时,水的饱和蒸汽压增大到101324.72pa。

53.绝对湿度:表示每立方米空气中所含的水蒸气的量,单位是克/立方米;

54.相对湿度:表示空气中的绝对湿度与同温度下的饱和绝对湿度的比值,得数是一个百分比。(也就是指在一定时间内,某处空气中所含水汽量与该气温下饱和水汽量的百分比。)相对湿度用rh表示。相对湿度的定义是单位体积空气内实际所含的水气密度d1和同温度下饱和水气密度d2的百分比,即rh(%)=d1/d2 x 100%;另一种计算方法是:实际的空

气水气压强p1和同温度下饱和水气压强p2的百分比,即rh(%)=p1/p2 x 100%。

55.本实施例中,目的在于制备具有精确控制湿度范围的混合测试气体,由于工艺生产条件更注重空气状态,所以相对湿度是我们最常用衡量空气湿度的一种指标,因此,本实施例中的混合测试气体中水分含量的指标,以相对湿度来定义。为了最终制备上述混合测试气体(后文统称目标测试气体),本实施例中,提供一种用于精确控制湿度的混合气体配制方法,通过依次单独向混气腔注入水蒸气和其他待混合的气体,并且根据实时测量的分压控制每次注入水蒸气和其他待混合的量,可以对最终制备的气体的湿度进行精确的控制,相比于传统的需要通过流动气体经过加湿装置来调节湿度,本技术的湿度调节更精确且可控范围更大。

56.具体地,方法基于配气装置,为了更好地说明本技术方法的实现过程,下文对配置装置进行具体说明:如图1-2所示,配气装置包括混气腔1,混气腔1设有水蒸气通道11、多个混合配气通道以及用气装置连接通道14;混气腔1内设有温度传感器以及气压传感器;

57.配气装置还包括挥发腔2和用气装置3,液态的水在挥发腔2中产生逐渐由液态挥发成气态,并且在混气腔1中进行混合,混合后的气体在最终输入到用气装置3中,得到最终需要的目标测试气体。

58.具体地,本实施例中,混气腔1设有水蒸气通道11、多个混合配气通道、第一抽真空通道以及用气装置连接通道14;水蒸气通道11用于接收从液体挥发腔2中产生的纯粹的水蒸气,多个混合配气通道分别连接不同的气源,具体地,混合配气通道可以分为背景气体通道12和目标气体通道13,背景气体通道12和目标气体通道13的数量不限于本实施例中的数量,可以根据实际气体成分连接不同的气源,并且通过流量计或者其他气阀进行控制。混气腔1还包括第一抽真空口15,可以在混气之前将混气腔1进行抽真空,因此,当混气腔1接通液体挥发腔2时,由于混气腔1处于真空状态,液体挥发腔2内的气态挥发性有机物会被立马吸入混气腔1中。

59.混气腔1内设有温度传感器、第一气压传感器和第二气压传感器;第一气压传感器的满量程小于第二气压传感器的满量程;在配气过程中,以此输入需要控制的气体,通过分压和当前温度控制输入的气体的量。可选地,根据需要,第二气压传感器的最大量程与第一气压传感器的最大量程比值可以为10~100。本实施例的装置尤其适合于配置极低湿度的混合气体,本实施例中,设置了至少两个满量程不同的气压传感器,因此可以在不同的检测范围内保证分压测量的精度,例如当需要配置湿度较低的混合气体时,可以分别采用测量量级较小的第一气压传感器来进行水蒸气的分压的测量,以及采用量程较大的第二气压传感器对背景气体或者其他含量高的目标气体进行测量。量程上限小的第一气压传感器的误差精度高于第二气压传感器,因此可以更加精确地控制含量低的气体的输入。

60.通过第一气压传感器和第二气压传感器,配合温度传感器,可以通过该挥发性化合物的饱和气压和其对应的含量,来计算得到当前温度下分压对应的气体分子含量,从而可以根据最终需要配置的气体分子含量来提前确定当前温度下需要输入的水蒸气的气体分压,并且在达到预设分压时停止输气。进一步地,混气腔1内还设有湿度计,用于在完成气体混合后,进一步地判断验证当其腔内湿度。第一气压传感器和第二气压传感器为绝对气压传感器。

61.进一步地,本实施例中,液体挥发腔2包括第一通气口21、第二通气口22和注液口

23,第一通气口21通过水蒸气通道11与混气腔1连通;为了保证液体挥发腔2中产生的气体为纯粹的水蒸气,首先通过第二通气口22与真空泵连接的方式,将液体挥发腔2抽真空,然后再通过注液口23注入水,由于水的上表面为真空的空间,因此也加快了其挥发速度,并且不会混杂其他成分气体。进一步地,液体挥发腔2内部和/或外部还可以设有加热元件增加挥发速度。体挥发腔2还设有液位观察口24,液位观察口24通过玻璃密封,以便于观察当前液态水的剩余含量。液体挥发腔2还设有气压测量接口26,可以检测液体挥发腔2是否完成抽真空,以及当其注液时,实时检测页面上方的气体压强。

62.用气装置3上设有配气口31和第二抽真空口32,配气口31通过用气装置连接通道14与混气腔1连通。当混合腔1内气体按照预设的组分混合完成后,将用气装置3抽真空,然后打开用气装置连接通道14,使得混合腔1中混合制得的目标混合气体自动扩散到用气装置3中,形成气体平衡,从而在用气装置3中获得最终需要的目标测试混合气体。最终混合后的气体在用气装置中进行二次稀释,可以使得水蒸气的分压进一步地降低,能够得到高精度的低湿度混合气体。具体各气体成分含量可以根据各气体的分压以及用气装置和混合腔的容积计算得出,也可以基于目标测试混合气体反过来推算在混气腔中需要注入的各气体的分压,在此不再赘述。

63.在其中一种实施例中,二次稀释过程也可以通过二级稀释腔来实现,混气腔1和用气装置3之间的连接为间接连接,中间通过一个二级稀释腔与两者连通来实现。二级稀释腔的两个通道分别与混气腔1与用气装置3连通,并且还设有目标气体和背景气体气源连接通道,当混合腔1内气体按照预设的组分混合完成后,将二级稀释腔抽真空,然后打开用气装置连接通道14,使得混合腔1中混合制得的目标混合气体自动扩散到二级稀释腔中,形成气体平衡,从而在二级稀释腔中获得最终需要的目标测试混合气体。最终混合后的气体在用气装置中进行二次稀释,可以使得水蒸气的分压进一步地降低,能够得到高精度的低湿度混合气体。具体各气体成分含量可以根据各气体的分压以及用气装置、二级稀释腔容积和混合腔的容积计算得出。

64.为了进一步地精确控制,水蒸气通道11上设有针阀,用于控制水蒸气通道11的打开和关闭,当需要配置多种不同组分的挥发性化合物时,液体挥发腔2根据需要对应设置多个,多个液体挥发腔2通过不同的针阀控制各个液体挥发腔2与水蒸气通道11的打开和关闭;并且针阀可以通过控制器自动控制,第一气压传感器、第二气压传感器、温度传感器和针阀均与控制器电连接,用于实时获取各个数据,并且当数据达到预设值时,可以自动控制针阀的开闭。

65.基于上述装置,本技术的混合气体配制方法具体包括如下步骤:

66.s100获取需要制备的目标测试气体的预设目标气体参数,其中,预设目标气体参数至少包括预设目标气体温度、预设目标气体相对湿度和预设目标气体总压;

67.s200根据预设目标气体参数、混气腔1体积和用气装置3体积,确定目标混合气体参数,其中,目标混合气体参数至少包括目标混合气体水蒸气含量;

68.其中,本实施例需要制备目标测试气体,因此,会根据实验需求提前确认目标测试气体的具体参数,因此,在配气前,可以预先获知包括在测试环境中的目标测试气体的温度、相对湿度湿度、总压以及混合气体中的气体的各个组分。

69.其中,本实施例中,由于需要最终连通混气腔1和用气装置3,最终通过气体扩散平

衡形成目标测试气体,本质上,在达到平衡时,混气腔1和用气装置3中包含的均为符合要求的目标测试气体。因此,以最终制得的目标测试气体总压是一个大气压为例,根据用气装置3需要得到的目标测试气体的各气体浓度和压强,再根据用气装置3的体积和混气腔1的体积,可以得到需要在混气腔1中配置的混合气体的总压以及各个气体的分压,再通过混气腔1中的不同量程的气压传感器控制,可以在混气腔1中得到包括相应的目标混合气体。

70.比如,用气装置3内需要得到1个大气压的标测试气体,用气装置3的体积为1l,混气腔1的体积为4l,由于用气装置3内需要得到1个大气压的目标混合气体,并且用气装置3的体积为1l,混气腔1的体积为4l,所以需要在混气腔1中注入1.25个大气压的混合气体,即混气腔1和用气装置3连通后,用气装置3中的压强为1.25个大气压*4l/(1l 4l)=1个大气压,以使两个腔体的压强刚好都达到1个大气压,再根据需要在用气装置3中得到各组分气体分压,按照上述计算方式可以确定在混气腔1中需要注入的各个气体的分压。

71.由于在混气过程中可能因为温度的变化导致相对湿度变化,但因为最终的目标测试气体是在预设的温度和压强下进行测试,因此单位体积内的所包含的水蒸气的数量和质量是确定的,因此根据预设目标气体参数、混气腔1体积和用气装置3体积,确定目标混合气体参数,其中,目标混合气体参数至少包括目标混合气体水蒸气含量(此处含量即以质量或者分子数为计量单位),不会受配气过程中的温度影响而影响最终测试时的相对湿度。

72.在确认好水蒸气的相关参数后,进行如下步骤:

73.s300打开水蒸气通道11,关闭其余通道,通过水蒸气通道11向混气腔1内注入水蒸气;

74.s400实时获取混气腔1内当前温度,并实时获取当前已注入水蒸气在混气腔1内的第一分压;

75.在步骤s300中,优选地,还包括将混合腔1抽真空,再打开水蒸气通道11关闭其余通道,通过水蒸气通道11向混气腔1内注入水蒸气,因此,对应的,步骤s400中,当前已注入水蒸气在混气腔1内的第一分压对应即为第一气压传感器检测到的分压读数;

76.在另一实施例中,在步骤s300中,进一步优选地,将混合腔1抽真空后,在打开水蒸气通道11之前,还包括:

77.判断欲制得的目标混合气体中是否包含惰性气体或氮气;惰性气体本实施例中,是指元素周期表上所有0族元素对应的气体单质。在常温常压下,它们都是无色无味的单原子气体,很难进行化学反应。可以包括氦气(he)、氖气(ne)、氩气(ar)、氪气(kr)、氙气(xe)等。

78.若包含惰性气体或氮气,则向抽真空的混气腔1内注入部分惰性气体或氮气,以减少水蒸气在混气腔1的内壁的物理附着;其中,部分惰性或氮气气体的分压小于目标混合气体中惰性气体的总分压,此处可以通过快速开闭阀门,充入少量惰性气体,惰性气体的输入量与水蒸气在一个数量级,且小于第一气压传感器的总量程。使得惰性气体先充满混气腔中,对腔内的侧壁形成保护,以减少水蒸气充入过程中液化后与混气腔的内壁产生物理附着。

79.相应的,步骤s400中,当前已注入水蒸气在混气腔1内的第一分压对应为第一气压传感器检测到的分压读数减去充入的惰性气体的分压读数;

80.s500根据当前温度和第一分压确定已注入水蒸气含量;当已注入水蒸气的含量到

达目标混合气体水蒸气含量时,关闭水蒸气通道11,停止向混气腔1内注入水蒸气;

81.本实施例中,为了进一步地精确控制,水蒸气通道11上设有针阀,用于控制水蒸气通道11的打开和关闭;第一气压传感器与针阀均与控制器电连接,控制器根据当前温度和第一气压传感器检测到的第一分压确定已注入水蒸气的含量;当已注入水蒸气的含量到达预设水蒸气含量时,控制器控制针阀关闭水蒸气通道11,停止向混气腔1内注入水蒸气。

82.本实施例中,采用测量实时温度和分压,根据分压和饱和蒸气压以及对应的饱和蒸汽压含水量对照表,该对照表为现有的参照表,可以计算得到当前的腔内含水量;通过换算得到含水量不受温度、容积和气压影响,因此更加精确。

83.s600通过多个混合配气通道依次注入目标气体和背景气体,并实时获取当前混气腔1内的第二分压;

84.s700根据目标混合气体参数和第二分压的变化量控制目标气体和背景气体的注入,得到目标混合气体。

85.当步骤s300中包含步骤若包含惰性气体,则向抽真空的混气腔1内注入部分惰性气体,则在s700步骤中,第二分压的变化量要算上预先充入的部分惰性气体。

86.进一步地,在得到目标混合气体后,还包括步骤:

87.s800打开用气装置连接通道14,将混气腔1内目标混合气体扩散至用气装置3,得到含有预设相对湿度的目标测试气体;该过程由于根据用气装置3和混气腔1容积以及目标测试气体的具体参数进行计算,混合后的气体在用气装置中进行二次稀释,能够得到高精度的含有挥发性有机物的混合气体,并且水蒸气的单位体积内的含量进一步地可控制地稀释,即二级稀释,相当于按比例进一步地降低了目标测试气体的相对湿度,适合于制备极度湿度的混合气体。

88.s800步骤具体包括:将用气装置3抽真空,打开用气装置连接通道14,使得混气腔1内的目标混合气体扩散至用气装置3,直至用气装置3与混气腔1气压平衡,得到用气装置3内的需要制备的目标测试气体;

89.在另一实施例中,s800步骤也可以具体包括:将用气装置3抽真空,在用气装置3注入预设压力的包含背景气体和/或目标气体的干燥混合气体,打开用气装置连接通道14,使得混气腔1内的目标混合气体扩散至用气装置3,直至用气装置3与混气腔1气压平衡,得到用气装置3内的预设目标气体相对湿度的目标测试气体;混气腔1内目标混合气体总压根据目标测试混合气体的预设压力、用气装置3内干燥混合气体的预设压力和混气腔1以及用气装置3的体积确定。

90.在另外一种实施例中,上述的二次稀释过程的步骤也可以通过二级稀释腔来实现,混气腔1和用气装置之间的连接为间接连接,中间通过一个二级稀释腔与两者连通来实现。二级稀释腔的两个通道分别与混气腔1与用气装置连通,并且还设有目标气体和背景气体气源连接通道,当混合腔1内气体按照预设的组分混合完成后,将二级稀释腔抽真空,在二级稀释腔注入预设压力的包含背景气体和/或目标气体的干燥混合气体,打开二级稀释腔连接通道,使得混气腔1内的目标混合气体扩散至二级稀释腔,直至二级稀释腔与混气腔1气压平衡,得到二级稀释腔内的预设目标气体相对湿度的目标测试气体;混气腔1内目标混合气体总压以及具体各气体成分含量可以根据各气体的分压以及二级稀释腔、二级稀释腔容积和混合腔的容积计算得出。

91.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

92.在不冲突的情况下,本文中上述实施例及实施例中的特征能够相互结合。

93.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。