1.本技术涉及自动化设备的领域,尤其是涉及一种工件自动输送组装设备。

背景技术:

2.一种收纳管工件,包括顶盖和盒体,顶盖的内壁上一体成型有转轴,盒体的侧壁上设有供转轴卡接的卡孔。顶盖与盒体均采用注塑的方式成型,成型后通过压合的方式,将顶盖盖合在盒体上,压迫顶盖使顶盖上转轴卡合在卡孔内,完成顶盖与盒体的组装。

3.通常为采用注塑机和模具,将顶盖与盒体成型后,人工进行工件的组装,组装完成后收纳并进行包装。自动化程度较低,生产效率低。

技术实现要素:

4.为了提升工件组装的自动化程度,提升工件的生产效率,本技术提供一种工件自动输送组装设备。

5.本技术提供一种工件自动输送组装设备,采用如下的技术方案:一种工件自动输送组装设备,包括工作台和转运装置,转运装置设置在所述工作台的一侧,所述工作台上设有承接组件,所述工作台上设有安装架,所述安装架上设有搬运装置,所述安装架的起始端设有置物台。

6.通过采用上述技术方案,转运装置将顶盖和盒体从注塑机中取出,并向工作台输送,顶盖放置在置物台上,盒体由承接组件承接,搬运装置将置物台上的顶盖向承接组件搬运,并将顶盖压合在盒体上,完成工件的自动组装,实现工件的自动化组装,提升工件的生产效率。

7.在一个具体的可实施方案中,所述承接组件包括第一导轨和滑台,所述第一导轨设置在工作台上,所述滑台设置在第一导轨上,所述滑台上设有安装板,所述安装板上设有用于定位工件的定位件。

8.通过采用上述技术方案,安装板承接盒体时,定位件对盒体进行定位,提升盒体在安装板上的定位精度,方便顶盖精准盖合在盒体上,提升工件的加工精度。

9.在一个具体的可实施方案中,所述工作台上设有多个支撑架,相邻所述支撑架之间设有翻转板,所述翻转板上设有用于夹紧顶盖的夹持组件,所述支撑架的侧壁上设有用于驱动翻转板转动的驱动电机。

10.为了方便进行顶盖与盒体的同时加工,会将顶盖与盒体在同一模具内注塑成型,且顶盖与盒体的朝向相同。通过采用上述技术方案,对盒体开口的朝向进行调整,代替人工翻转盒体,方便盒体与顶盖组装,进一步提升工件的组装效率。

11.在一个具体的可实施方案中,所述夹持组件包括定位台、多块定位块和滑动条,所述定位台设置在翻转板上,多块所述定位块均设置在定位台上,所述定位台的侧壁上开设有滑槽,所述滑动条设置在滑槽内,所述滑动条上间隔设有多块夹紧块,所述翻转板上设有推拉气缸,所述推拉气缸的活塞杆与滑动条连接,带动所述滑动条在滑槽内滑动。

12.通过采用上述技术方案,夹紧块和定位块将盒体夹紧,提升盒体在定位台上的稳定性,使得定位台在翻转板的带动下转动时,工件不易从定位台上落下,提升工件的组装效率。

13.在一个具体的可实施方案中,所述所述滑台的底面上设有升降气缸,所述升降气缸的活塞杆与安装板连接,推动安装板升降。

14.通过采用上述技术方案,翻转盒体的同时,升降气缸推动安装板向翻转板靠近,缩小定位件与定位台之间的距离,减少出现盒体由于空气阻力,在空气中飘动导致定位偏差的情况出现,提升盒体在安装板上的定位精度。

15.在一个具体的可实施方案中,所述搬运装置包括第二导轨、连接板和推压组件,所述第二导轨设置在安装架的顶面上,所述连接板设置在第二导轨上,所述推压组件设置在连接板上。

16.通过采用上述技术方案,连接板带动推压组件夹取置物台上的顶盖,并向承接组件移动,推压组件将顶盖压合在承接组件内的盒体上,完成工件的组装,省去人工压合顶盖和盒体的过程,实现自动化工件组装,提升工件的加工效率。

17.在一个具体的可实施方案中,所述推压组件包括压板、推压气缸和多个夹紧件,所述推压气缸设置在连接板上,所述推压气缸的活塞杆朝向工作台,所述推压板设置在推压气缸的活塞杆上,多个所述夹紧件均设置在推压板上。

18.通过采用上述技术方案,夹紧件将顶盖夹紧,方便对顶盖进行搬运。完成顶盖与盒体的组装后,夹紧件将整个工件夹紧,对整个工件进行搬运,方便进行工件的自动收集,进一步提升工件加工的自动化程度。

19.在一个具体的可实施方案中,所述工作台的末端设有收料台,所述收料台上间隔设有多根分隔条,所述收料台上设有第三导轨,所述第三导轨上设有移动杆,所述移动杆朝向收料台的一面上间隔设有多块推块,每块所述卡块对应一分隔条之间的间隙。

20.通过采用上述技术方案,工件放置在收料台上,移动杆带动推块,将收料台上工件推向收纳用的收纳管内,方便进行工件的自动收集,提升工件的收纳效率。

21.在一个具体的可实施方案中,所述收料台的内侧壁上设有导向杆,所述导向杆上设有推料条,所述推料条上设有顶块,所述推料条的底面上设有顶升气缸,所述顶升气缸的活塞杆贯穿推料条与顶块连接。

22.通过采用上述技术方案,利用顶块撞击收料台的底面,使得在收料台上放置不平整工件,在震动的作用下,摆放平整,方便对工件进行收纳,提升工件的收纳精度和收纳效率。

23.在一个具体的可实施方案中,所述收料台的末端开设有多条让位槽,每条所述让位槽对应一分隔条之间的间隙,所述顶块上间隔设有多块推料块,所述推料块设置在让位槽内,所述收料台的内顶面上设有推料气缸。

24.通过采用上述技术方案,每次对一组工件进行收料,减少出现工件在推力的作用下,从分隔条中跳出的情况,同时减少出现推力过大将工件推出收纳管的情况,提升工件的收纳精度。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过承接组件和搬运装置,自动进行顶盖与盒体的压合组装,代替原先的人工

组装,提升工件组装的自动化程度,提升工件的组装效率;2.设置移动杆和推块,将完成组装的工件进行自动收纳,提升工件收纳的自动化程度,提升工件的收纳效率。

附图说明

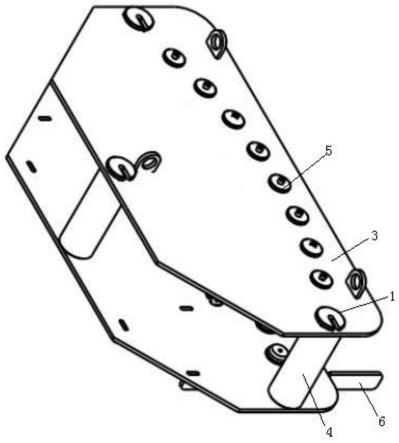

26.图1是工件打开后的整体结构示意图。

27.图2是体现工件结构的爆炸图。

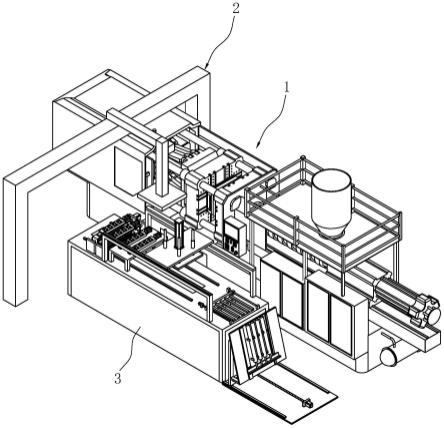

28.图3是本技术实施例的整体结构示意图。

29.图4是体现工作台整体结构的示意图。

30.图5是体现夹持组件结构的示意图。

31.图6是体现承接组件结构的示意图。

32.图7是置物台结构的示意图。

33.图8是搬运装置的结构示意图。

34.图9是收料台结构的示意图。

35.图10是收料台内部结构的示意图。

36.附图标记说明:101、顶盖;102、盒体;103、转轴;104、卡孔;1、注塑机;2、转运装置;3、工作台;4、承接组件;41、第一导轨;42、滑台;43、安装板;44、定位件;441、定位条;442、挡块;443、调节块;444、安装孔;45、升降气缸;5、搬运装置;51、第二导轨;52、连接板;6、推压组件;61、推压气缸;62、压板;63、夹紧件;7、夹持组件;71、定位台;72、滑动条;73、定位块;74、滑槽;75、通孔;76、夹紧块;77、推拉气缸;8、安装架;9、置物台;10、支撑架;11、翻转板;12、驱动电机;13、限位件;131、固定座;132、滑移条;133、限位块;15、滑移槽;16、推顶气缸;17、让位孔;19、夹持块;20、收料台;21、分隔条;22、第三导轨;23、移动杆;24、推块;25、收纳架;26、收纳管;27、导向杆;28、推料条;29、夹紧片;30、推料块;31、让位槽;32、连接条;33、推料气缸;34、顶块;35、顶升气缸;36、第四导轨;37、顶杆。

具体实施方式

37.以下结合附图1-10对本技术作进一步详细说明。

38.参照图1和图2,为一种工件,包括顶盖101与盒体102,顶盖101的内壁上一体成型有转轴103,盒体102的侧壁上开设有供转轴103卡接的卡孔104。顶盖101与盒体102刚刚完成注塑,在模具内时,顶盖101与盒体102的开口朝向同侧。组装时,需要先翻转盒体102,再通过按压的方式将顶盖101盖合在盒体102上,转轴103卡入孔内,即可完成工件的组装。

39.参照图3和图4,工件自动输送组装设备设置在注塑机1的一侧,包括工作台3和转运装置2,转运装置2设置在工作台3的一侧,本实施例中,转运装置2具体为机械手。机械手将完成注塑的顶盖101与盒体102向工作台3搬运,此时顶盖101与盒体102开口的朝向相同,均为朝下。

40.参照图3和图5,工作台3靠近机械手的一端为起始端,远离机械手的一端为末端。工作台3上设有置物台9,机械手将顶盖101放置在置物台9上。工作台3上固定有多个支撑架10,相邻支撑架10之间设有翻转板11,翻转板11长度方向两端与支撑架10铰接,支撑架10的侧壁上固定有驱动电机12,驱动电机12的输出轴与翻转板11的铰接轴同轴固定连接。翻转

板11上设有用于夹紧顶盖101的夹持组件7,工作台3上设有承接组件4,承接组件4设置在夹持组件7的下方。机械手将抓取的顶盖101开口朝下放置在置物台9上,将开口朝向的盒体102放置在夹持组件7内,夹持组件7将盒体102夹紧,驱动电机12运转带动翻转板11转动,通过翻转的方式将盒体102转动呈开口朝上,再放置在承接组件4内。

41.参照图5,夹持组件7包括定位台71、多块定位块73和滑动条72,定位台71固定在翻转板11上,多块定位块73一体成型在定位台71上,定位台71朝向翻转板11的一面上开设有滑槽74,滑动条72设置在滑槽74内,定位台71上开设有多个通孔75,每个通孔75均与滑槽74连通,滑动条72上间隔固定有多块夹紧块76,夹紧块76通过通孔75延伸至定位台71上。翻转板11上固定有推拉气缸77,推拉气缸77的活塞杆与滑动条72固定连接。推拉气缸77的活塞杆伸缩带动滑动条72在滑槽74内滑动,滑动条72带动夹紧块76靠近或远离定位块73。当盒体102放置在定位台71上后,推拉气缸77的活塞杆伸出,夹紧块76和定位块73将盒体102夹紧,减少出现翻转板11带动盒体102翻面时,盒体102掉落的情况出现,提升盒体102在翻转板11转动过程中的稳定性。盒体102完成翻转后,推拉气缸77的活塞杆缩回,夹紧块76远离定位块73,失去对盒体102的夹紧作用,盒体102从定位台71上落下,落入承接组件4内。

42.参照图5和图6,承接组件4包括第一导轨41和滑台42,第一导轨41固定在工作台3上,第一导轨41的长度方向与工作台3的长度方向平行,滑台42设置在第一导轨41上,沿第一导轨41滑动。滑台42上设有安装板43,安装板43上设有用于定位工件的定位件44。定位件44包括定位条441、多块挡块442和多块调节块443,多块挡块442间隔设置在定位条441上,挡块442与定位条441一体成型,定位条441上开设有多个安装孔444,调节块443设置在安装孔444内,并与定位条441固定连接。盒体102落下时,落入调节块443与挡块442之间的间隙内,调节块443与挡块442对盒体102进行定位,提升盒体102在安装板43上的定位精度。滑台42沿导轨滑动,将盒体102向导轨的末端输送,方便进行顶盖101与盒体102的组装。

43.参照图5和图6,滑台42的底面上固定有升降气缸45,升降气缸45的活塞杆贯穿滑台42固定在安装板43的底面上。盒体102完成翻转后从定位台71上落下时,升降气缸45的活塞杆伸出,推动安装板43上升,缩小调节块443、挡块442与定位块73、夹紧块76之间的间隙,缩端盒体102在空中下落距离,减少出现盒体102由于下落时的空气阻力导致的偏差,提升盒体102在安装板43上的定位精度。接收到盒体102后,升降气缸45的活塞杆缩回,使安装板43复位。

44.参照图7和图8,工作台3上固定有安装架8,安装架8上设有搬运顶盖101的搬运装置5,安装架8的起始端设有置物台9。置物台9固定在安装架8的内壁上,置物台9的顶面与翻转板11的顶面平齐,置物台9设置在翻转板11末端的一侧。

45.参照图7和图8,置物台9上设有用于定位顶盖101的限位件13,限位件13包括固定座131、滑移条132和多块限位块133,固定座131固定在置物台9上,多块限位块133间隔设置在固定座131上,限位块133与固定座131一体成型,固定座131朝向置物台9的一面上开设有滑移槽15,滑移条132设置在滑移槽15内,固定座131上开设有多个与滑移槽15连通的让位孔17,每个让位孔17内均设有夹持块19,夹持块19与滑移条132固定连接。置物台9上固定有推顶气缸16,推顶气缸16的活塞杆与滑移条132固定连接。通常状态下,推顶气缸16的活塞杆呈缩回状态,当机械手将顶盖101放置在限位座上后,推顶气缸16的活塞杆伸出,滑移条132带动夹持块19向限位块133移动,将顶盖101夹紧定位在固定座131上。搬运装置5搬运顶

盖101的同时,推顶气缸16的活塞杆缩回,方便将顶盖101从固定座131上脱离。

46.参照图7和图8,搬运装置5包括第二导轨51、连接板52和推压组件6,第二导轨51固定在安装架8的顶面上,第二导轨51的长度方向与工作台3的长度方向平行,连接板52设置在第二导轨51上,连接板52能够沿第二导轨51滑动,推压组件6设置在连接板52上。连接板52移动至置物台9上方,推压组件6夹持固定座131上的顶盖101,连接板52向第二导轨51的末端移动,并移动至安装板43上方,推压组件6将顶盖101压合在安装板43上的盒体102上,完成工件的组装。

47.参照图7和图8,推压组件6包括压板62、推压气缸61和多个夹紧件63,推压气缸61固定在连接板52上,推压气缸61的活塞杆朝向工作台3,压板62固定在推压气缸61的活塞杆上,多个夹紧件63均固定在推压板62上,本实施例中,夹紧件63具体为夹指气缸。连接板52移动至安装板43的上方,推压气缸61的活塞杆伸出,带动顶盖101盖合在盒体102上,同时夹指气缸松开对顶盖101的夹紧,方便顶盖101内壁上转轴103卡入卡孔104内。待顶盖101与盒体102完成组装后,夹指气缸重新夹紧,将顶盖101和盒体102一同夹持。推顶气缸16的活塞杆缩回,将工件从安装板43上的定位条441上脱离,安装板43在滑台42的带动下向起始端移动,连接板52带动工件向末端移动。

48.参照图9和图10,工作台3的末端设有收料台20,收料台20为工作台3的一部分,收料台20远离工作台3的一侧设有收纳架25,收纳架25的侧壁上固定有夹紧片29,相邻夹紧片29之间设有用于收纳工件的收纳管26。

49.参照图9和图10,收料台20上间隔固定有多根分隔条21。收料台20上固定有第三导轨22,第三导轨22的长度方向与工作台3的长度方向平行,第三导轨22上设有移动杆23,移动杆23朝向收料台20的一面上一体成型有多块推块24,每块推块24对应一相邻分隔条21之间的间隙。工件在连接板52的带动下移动至收料台20上方,推顶气缸16的活塞杆伸出,夹指气缸松开工件,工件落在相邻分隔条21之间的间隙内。推顶气缸16的活塞杆缩回,连接板52复位。移动杆23沿第三导轨22滑动,带动推块24将工件向收纳管26内推送。工件堆叠在收纳管26内。

50.参照图9和图10,收料台20的末端开设有多条让位槽31,让位槽31设置在相邻的分隔条21之间,收料台20的内侧壁上固定有导向杆27,导向杆27的长度方向与工作台3的长度方向平行。导向杆27上设有推料条28,推料条28能够沿导向杆27滑动。收料台20的内顶面上固定有推料气缸33,推料气缸33的活塞杆与推料条28的侧壁固定连接。推料气缸33的活塞杆伸缩,带动推料条28沿导向杆27滑动。推料条28与收料台20内顶面之间存在间隙,推料条28的底面上固定有顶升气缸35,顶升气缸35的活塞杆贯穿推料条28朝上设置,顶升气缸35的活塞杆上固定有顶块34,顶块34的顶面上一体成型有多块推料块30,多块推料块30间隔设置,推料块30设置在让位槽31内。工件放置在收料台20上后,存在放置不平整的情况,顶升气缸35的活塞杆伸出,使顶块34撞击收料台20的内顶面,通过震动使工件平整的落在收料台20上。同时推料块30从让位槽31插入分隔条21之间的间隙内,推料气缸33的活塞杆伸出带动推料块30向收纳管26移动,将工件推送入收纳管26内。顶升气缸35的活塞杆缩回,推料块30缩入收料台20内。此时,移动杆23带动推块24将另一部分工件送入收纳管26内。通过分批将工件送入收纳管26内的方式,方便工件在收纳管26内收纳整齐,提升工件的收纳精度。

51.参照图9和图10,收纳架25的侧壁上固定有第四导轨36,第四导轨36上设有连接条32,连接条32的侧壁上固定有多根顶杆37,顶杆37插设在收纳管26内。随着收纳管26内工件不断堆叠增多,电缸逐渐带动顶杆37下降。利用顶杆37限制收纳管26内能够容纳的工件,减少工件在收纳管26内的下落距离,使得工件码放更加整齐,提升工件在收纳管26内的收纳精度。

52.本技术实施例的实施原理为:机械手将顶盖101和盒体102从注塑机1中取出,放置在固定座131和定位台71上,此时盒体102与顶盖101的开口均朝下,翻转板11转动,将盒体102翻转180度,使盒体102的开口朝上,并将盒体102送至定位条441上。搬运装置5将顶盖101盖合在盒体102上,并将工件搬运至收料台20上。收料气缸和第四导轨36运作,推动工件移动至收纳管26内,进行收集。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。