1.本发明属于夹具及工装技术领域,具体涉及扇叶组装盒小组焊接工装。

背景技术:

2.扇叶组装盒应用范围广泛,其内部安装扇叶可应用于各类需风冷散热的设备中。由于各类需风冷散热的设备结构各不相同,且内部空间有限,因此,配合使用的扇叶组装盒的形状也不尽相同。

3.现有扇叶组装盒的常规结构包括上、下两个盖板,两个盖板相互平行间隔设置形成间隙,该间隙内安装有多个立柱,每个立柱的内部中空,上下端部分别和同侧盖板焊接固定。因此,在焊接之前需要将上、下盖板和多个立柱进行预装配。在实际操作中,目前一般采用人工方式手动固定,即先逐个将立柱的下端部和下盖板开孔位置焊接之后,在将上盖板盖装之后逐个焊接。该过程完全依赖操作人员的操作经验,一旦固定不稳就会导致焊接位置的错位。即使焊接过程中固定十分稳定,在上盖板焊接时由于操作的误差还是容易造成立柱两端焊接位置的细微偏差,成品率不易控制。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种在焊接之前进行预装配,将多个立柱,上、下盖板位置进行准确定位的扇叶组装盒小组焊接工装

5.本发明采取的技术方案是:

6.扇叶组装盒小组焊接工装,其特征在于:包括两个安装板,所述的两个安装板上,下设置相互平行,该两安装板之间采用多个顶杆连接固定,每个所述的安装板内均制有多个通孔,多个通孔相互间隔均匀设置,所述的两个安装板内制出的通孔位置和数量相对应,每组对应的两个通孔均位于竖直方向的正投影位置,所述通孔的位置和待焊接的点位位置对应,数量不少于待焊接的点位数量,每个安装板制出的通孔内均嵌装有一限位头,所述限位头的端部由安装板穿出,两个安装板内对应通孔内的限位头对向设置。

7.进一步的,每个限位头位于两个安装板之间的端部的外表面均制成阶梯型,靠近端部的外径小于靠近中部的外径。

8.进一步的,在下方的安装板底面内安装有多个垫高片,多个垫高片相互间隔均匀设置。

9.进一步的,所述的顶杆数量至少为三个,三个顶杆端部和同侧安装板的安装位置不共线。

10.进一步的,所述顶杆的下端部和位于下方的安装板上端面一体固定。

11.进一步的,位于上方的所述安装板在和顶杆连接的位置制出安装孔,每个顶杆的上端部均由相应的安装孔内穿出,所述顶杆穿出的部分侧壁沿径向方向制出嵌槽,每个嵌槽内均用于嵌装一个嵌片,嵌片的直径大于安装孔的直径将位于上方的安装板紧密固定在顶杆上端。

12.本发明的优点和积极效果是:

13.本发明中,采用两个安装板进行配合,每个安装板内嵌装的限位头分别用于对扇叶组装盒的上、下盖板以及立柱位置进行定位。

14.本发明中,两个安装板分别用于和需要焊接的上、下盖板进行预装置,每个安装板内嵌入的限位头即为和上、下盖板待焊接的点位进行嵌合的部分。所述限位头的端部为阶梯型,其外径较大的部分用于和上、下盖板焊接点位制出的通孔内径适配,使其准确嵌入,而外径较小的部分则用于和立柱的内径适配,使其嵌插固定在下盖板的上端面内,并确保与下盖板相垂直。

15.本发明中,垫高片式位于下方的安装板和底部的工作台面形成高差,一方面是为了保证下方的安装板处于平整状态,另一方面是避免焊接时与工作台面焊接在一起。

16.本发明中,顶杆至少采用三个且不共线的设置方式,是为了保证两个安装板相互之间间距的稳定,避免由于自重或按压等原因造成两安装板一侧的间距小于另一侧。另外,顶杆的长度应该和待焊接的立柱长度适配。

附图说明

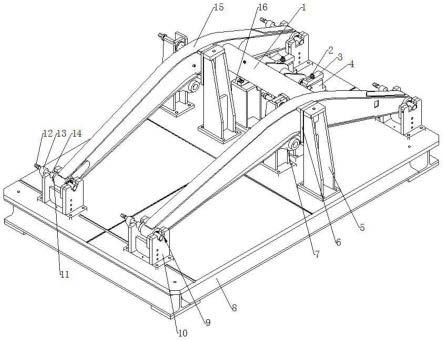

17.图1为本发明的结构示意图;

18.图2为图1的左视图;

19.图3为图1的俯视图;

20.图4为本发明的立体图;

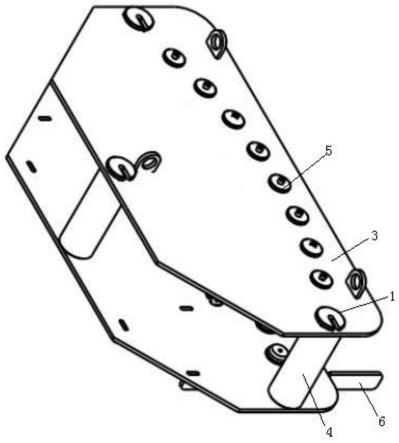

21.图5为待焊接的扇叶组装盒小组;

22.图6为本发明和扇叶组装盒组件装配状态的结构示意图。

具体实施方式

23.下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

24.扇叶组装盒小组焊接工装,其特征在于:包括两个安装板,所述的两个安装板上,下设置相互平行,该两安装板之间采用多个顶杆连接固定,每个所述的安装板内均制有多个通孔,多个通孔相互间隔均匀设置,所述的两个安装板内制出的通孔位置和数量相对应,每组对应的两个通孔均位于竖直方向的正投影位置,所述通孔的位置和待焊接的点位位置对应,数量不少于待焊接的点位数量,每个安装板制出的通孔内均嵌装有一限位头,所述限位头的端部由安装板穿出,两个安装板内对应通孔内的限位头对向设置。

25.本实施例中,每个限位头位于两个安装板之间的端部的外表面均制成阶梯型,靠近端部的外径小于靠近中部的外径。

26.本实施例中,在下方的安装板底面内安装有多个垫高片,多个垫高片相互间隔均匀设置。

27.本实施例中,所述的顶杆数量至少为三个,三个顶杆端部和同侧安装板的安装位置不共线。

28.本实施例中,所述顶杆的下端部和位于下方的安装板上端面一体固定。

29.本实施例中,位于上方的所述安装板在和顶杆连接的位置制出安装孔,每个顶杆

的上端部均由相应的安装孔内穿出,所述顶杆穿出的部分侧壁沿径向方向制出嵌槽,每个嵌槽内均用于嵌装一个嵌片,嵌片的直径大于安装孔的直径将位于上方的安装板紧密固定在顶杆上端。

30.本实施例中,顶杆长度和立柱长度相同。

31.本实施例中,所述顶杆的设置位置优选可构成一个等腰三角形的三个定点,且以不阻挡上、下盖板外沿位置以及不遮蔽待焊接的点位为宜。

32.本实施例中,位于上方的安装板上端面内一体安装有多个吊环。

33.本发明的使用过程是:

34.本发明使用时,针对如图5所示的扇叶组装盒小组进行固定。如图所示的上盖板为不规则的长条状,待焊接的点位为六个,六个点位的连线为弧形。因此,将两个安装板的形状设置为一个对称多边形结构,该多边形结构的形状以中线划分可分隔为两个轴对称的普通梯形。安装板内制出的通孔数量为八个,顶杆为三个分别设置在上部和对称的左、右两端。之所以将安装板的形状,顶杆和通孔数量及位置如此设计,是为了保证在固定扇叶组装盒小组之后,焊接位置与工装和扇叶组装盒小组外沿之间的操作位置比较接近,便于操作人员操作和焊接。

35.如图6所示,两个安装板内制出的通孔和待焊接的扇叶组装盒的焊接点位对应,并在每个通孔内嵌入相应的限位头。在焊接时,将下盖板依据焊接点位套装在下安装板嵌入的限位头外部外径较大位置,限位头的端部是呈阶梯型的,其端部外径较小位置和待焊接的立柱内径适配,继而将立柱下端部套装在限位头外。由于上盖板的焊接位置和下盖板焊接位置是对应的,因此,将其通过位于上方的安装板嵌入的限位头进行预装,最后再将位于上方的安装板连带上盖板一体盖装在立柱的上端部,并采用嵌片对顶杆的上端锁紧之后即可完成扇叶组装盒的预装。然后再对相应位置进行焊接,直至焊接完成后将上盖板拆除,将扇叶组装盒整体取下即可。

36.本发明中,采用两个安装板进行配合,每个安装板内嵌装的限位头分别用于对扇叶组装盒的上、下盖板以及立柱位置进行定位。

37.本发明中,两个安装板分别用于和需要焊接的上、下盖板进行预装置,每个安装板内嵌入的限位头即为和上、下盖板待焊接的点位进行嵌合的部分。所述限位头的端部为阶梯型,其外径较大的部分用于和上、下盖板焊接点位制出的通孔内径适配,使其准确嵌入,而外径较小的部分则用于和立柱的内径适配,使其嵌插固定在下盖板的上端面内,并确保与下盖板相垂直。

38.本发明中,垫高片式位于下方的安装板和底部的工作台面形成高差,一方面是为了保证下方的安装板处于平整状态,另一方面是避免焊接时与工作台面焊接在一起。

39.本发明中,顶杆至少采用三个且不共线的设置方式,是为了保证两个安装板相互之间间距的稳定,避免由于自重或按压等原因造成两安装板一侧的间距小于另一侧。另外,顶杆的长度应该和待焊接的立柱长度适配。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。