1.本发明涉及核电站的技术领域,尤其涉及一种压水堆核电核岛波动管安装工艺以及由该压水堆核电核岛波动管安装工艺得到的压水堆核电核岛波动管装置。

背景技术:

2.核岛波动管是连接一环路主管道热段与稳压器的不锈钢管段,其整体结构呈空间曲线形。传统的工艺方法波动管就位至房间后,波动管整体预组装并进行余量切断,再进行波动管坡口加工、组装调整、点焊固定,然后波动管焊接、波动管整体水压试验、波动管设备口安装焊接。

3.主要有以下缺点:

4.(1)波动管整体安装位置呈曲线布置,预装管段位置难以控制。

5.(2)波动管实体预装无法实现重叠,现场确定坡口加工余量,由于测量及视觉误差,切割量数据准确性较差,前道焊口完成后,后道焊口需再次预装,操作复杂。

6.(3)波动管房间空间狭小,多次进行预装保护难度较大。

7.(4)波动管整体进行水压试验后同时与两端设备进行连接,位置控制难度。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种压水堆核电核岛波动管安装工艺以及由该压水堆核电核岛波动管安装工艺得到的压水堆核电核岛波动管装置。

9.为了实现上述目的,本发明采取的技术方案为:

10.一种压水堆核电核岛波动管安装工艺,其中,包括:

11.a1:将波动管的管段吊入安装房间;

12.a2:测量接管嘴中心位置,建立波动管组对三维模型,计算实际切割量 n,n=n-δ i;

13.其中,n为所述波动管组对三维模型中每个焊口位置加工调整量与成品坡口重叠的重叠量;δ为焊缝收缩量;i为组对间隙;

14.a3:根据所述实际切割量n,对所述波动管的de段的e端、所述波动管cd段的c端和d端实施坡口加工工艺;

15.a4:对所述波动管进行调整组对;

16.a5:焊接所述波动管的mb焊口、mc焊口、md焊口和me焊口;

17.a6:根据所述实际切割量n,对所述波动管的bc段的b端实施所述坡口加工工艺;

18.a7:进行现场水压试验,切除所述波动管的ef段的f端处和所述波动管的ab段的a端处的水压试验堵头;

19.a8:根据所述实际切割量n,对所述波动管的ef段的f端、所述波动管的ab段的a端实施所述坡口加工工艺。

20.上述的压水堆核电核岛波动管安装工艺,其中,所述a1包括:

21.a1.1:对所述波动管的管段进行包裹保护;

22.a1.2:将所述波动管的管段倒运至核岛;

23.a1.3:通将所述波动管的管段连接至环吊;

24.a1.4:在所述波动管的管段的高处且紧靠吊装带处安装抱箍,以防止吊装过程中所述吊装带滑动;

25.a1.5:依次将所述波动管的管段吊入安装房间。

26.上述的压水堆核电核岛波动管安装工艺,其中,所述a1.5包括:

27.a1.51:使所述波动管的管段呈倾斜状态;

28.a1.52:所述环吊缓慢落钩,使所述波动管的管段的至少一部分穿过稳压器孔洞;

29.a1.53:将所述波动管的管段的所述至少一部分连接至预布置于安装房间内的吊点系统工装;

30.a1.54:所述环吊继续缓慢落钩,同时收缩所述吊点系统工装的手拉葫芦,使所述波动管的管段完全穿过所述稳压器孔洞;

31.a1.55:将所述波动管的管段倒运至安装位;

32.a1.56:在所述波动管的管段的下方垫放枕木,平方于所述安装房间内。

33.上述的压水堆核电核岛波动管安装工艺,其中,在所述a2中,在稳压器与一环主管道安装固定后,测量所述接管嘴中心位置;

34.将波动管本体实测数据模型由ef段至ab段依次导入并调整,以建立所述波动管组对三维模型。

35.上述的压水堆核电核岛波动管安装工艺,其中,在所述a3、所述a6、所述a8中,所述坡口加工工艺包括:

36.b1:在所述波动管的管段上划出粗切割线和最终切割线;

37.b2:安装并调整坡口机,使所述坡口机的刀具与所述粗切割线对齐;

38.b3:预紧固所述坡口机,拨动所述坡口机的刀架旋转,保证整个圆周内所述坡口机的刀具面处于所述粗切割线外侧,紧固所述坡口机;

39.b4:实施切断。

40.上述的压水堆核电核岛波动管安装工艺,其中,在所述a3、所述a6、所述a8中,所述坡口加工工艺还包括:

41.b6:在所述坡口机上安装坡口切削刀架,将百分表固定在所述坡口切削刀架的刀架位置;

42.b7:以所述波动管的管段的内壁为基准,调整所述坡口机的位置,使所述坡口机与所述波动管的管段同心;

43.b8:安装刀具,以所述波动管的管段的内壁面为基准对刀调整,测量待加工的所述波动管的管段的原始内径,计算加工余量;

44.b9:实施坡口切削。

45.上述的压水堆核电核岛波动管安装工艺,其中,在所述b9中,坡口切削至距离最终尺寸1mm时,控制每次切削的进刀量不超过0.2mm,同时每次切削后测量坡口尺寸,直至切削到位。

46.上述的压水堆核电核岛波动管安装工艺,其中,在所述a3、所述a6、所述a8中,所述

坡口加工工艺还包括:

47.b10:对所述波动管的管段的坡口进行抛光,去除毛刺。

48.上述的压水堆核电核岛波动管安装工艺,其中,在所述a4中,将所述波动管的整体标高降低150mm,将所述波动管的对应的管段的安装标高降低相应的高度。

49.上述的压水堆核电核岛波动管安装工艺,其中,在所述a4中,调整所述波动管的de段使所述波动管的de段与地面安装轴线对齐,使所述波动管的de段管端标高与安装标高线一致,通过波动管临时支撑将所述波动管的de段临时固定。

50.上述的压水堆核电核岛波动管安装工艺,其中,在所述a4中,调整所述波动管的ef段的平直段竖直并与地面安装轴线对齐,使所述波动管的ef 段的平直段与所述波动管的de段的e端组对,并使组对点固后满足组对间隙为2.5

±

1.5mm,内错边量不超过0.5mm;

51.测量所述波动管的ef段和所述波动管的de段的组对参数、检查坡口清洁度及所述波动管的管段位置,对待焊的全表面、待焊的全表面的邻近区域、点固焊表面进行目视检查。

52.上述的压水堆核电核岛波动管安装工艺,其中,在所述a4中,调整所述波动管的cd段使与所述波动管的cd段与地面安装轴线对齐,使所述波动管的cd段的管端标高与安装标高线一致,使所述波动管的cd段与所述波动管的de段的d端组对,并使组对点固后满足组对间隙为2.5

±

1.5mm,内错边量不超过0.5mm;

53.测量所述波动管的cd段和所述波动管的de段的组对参数、检查坡口清洁度及所述波动管的管段位置,对待焊的全表面、待焊的全表面的邻近区域、点固焊表面进行目视检查。

54.上述的压水堆核电核岛波动管安装工艺,其中,在所述a5中,所述波动管的mb焊口、mc焊口、md焊口和me焊口的焊接采用氩电联合焊接工艺。

55.上述的压水堆核电核岛波动管安装工艺,其中,所述氩电联合焊接工艺包括:打底焊道采用手工钨极脉冲氩弧焊,所述打底焊道完成后采用手工钨极氩弧焊填充;

56.在焊缝厚度≥5mm前,对所述波动管的管段的背面实施冲氩保护;

57.氩弧焊厚度≥6mm后,采用手工钨极脉冲氩弧焊进行填充、盖面。

58.上述的压水堆核电核岛波动管安装工艺,其中,所述氩电联合焊接工艺包括:

59.对每一焊道、层间进行清理;

60.对每一焊道,焊工进行自检,将影响下一焊道质量的缺陷进行打磨处理;

61.每一焊道焊接结束后,去除熔渣,对焊缝表面进行打磨修整,以获得有利于下一焊道施焊的表面。

62.上述的压水堆核电核岛波动管安装工艺,其中,所述氩电联合焊接工艺包括:当焊接变形与预期出现偏差时,在焊接至50%厚度之前,采用调整焊接顺序、控制焊接速度或单道熔敷金属厚度的方法控制焊接变形。

63.上述的压水堆核电核岛波动管安装工艺,其中,在所述a7中,所述现场水压试验包括:对所述波动管整体进行注水升压和排水降压,对所述波动管的管段的各个区域进行目视检查,不得出现任何冒汗或渗漏。

64.一种压水堆核电核岛波动管装置,其中,由上述任意一项所述的压水堆核电核岛波动管安装工艺得到。

65.由于波动管空间曲线结构、安装空间狭小的特点,波动管吊装引入时难度大;波动管的切割数据决定波动管最终能否与设备连接;波动管焊接质量是一环路安全屏障重要基础,使用本发明可实现波动管顺利安装。

66.本发明主要涉及华龙一号堆型核岛波动管安装。

67.本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

68.(1)本发明工艺取消了现场预装工序,通过建模测量,有效避免曲线空间位置定位难题。

69.(2)通过本发明工艺可精确确定波动管的各管段的加工量,消除管段频繁倒运损伤风险。

70.(3)通过本发明工艺可完成原始管端余量切割及坡口加工,满足坡口尺寸精度要求。

71.(4)通过本发明工艺明确华龙一号波动管五段整体现场水压试验现场操作要求。

72.(5)本发明工艺中采取的焊接控制措施,能有效降低焊接缺陷,满足焊缝质量要求。

附图说明

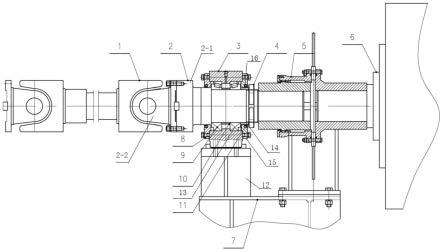

73.图1是本发明的一种压水堆核电核岛波动管安装工艺的a1的示意图。

74.图2是本发明的一种压水堆核电核岛波动管安装工艺的波动管组对三维模型中每个焊口位置加工调整量与成品坡口重叠的重叠量的示意图。

75.图3是本发明的一种压水堆核电核岛波动管安装工艺的坡口加工工艺的示意图。

76.图4是本发明的一种压水堆核电核岛波动管安装工艺的稳压器、ef段、 de段的示意图。

77.图5是本发明的一种压水堆核电核岛波动管安装工艺的cd段、de段的示意图。

78.图6是本发明的一种压水堆核电核岛波动管安装工艺的切除水压试验堵头的示意图。

79.图7是本发明的一种压水堆核电核岛波动管安装工艺的流程的示意图。

80.附图中:1、环吊;2、稳压器孔洞;3、安装房间;4、吊点系统工装;5、坡口机;51、刀具;6、稳压器;a、粗切割线;b、最终切割线;c、地面安装轴线;d、管段轴线;e焊缝;f、切割线;n、波动管组对三维模型中每个焊口位置加工调整量与成品坡口重叠的重叠量。

具体实施方式

81.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

82.图1是本发明的一种压水堆核电核岛波动管安装工艺的a1的示意图,图 2是本发明的一种压水堆核电核岛波动管安装工艺的波动管组对三维模型中每个焊口位置加工调整量与成品坡口重叠的重叠量的示意图,图3是本发明的一种压水堆核电核岛波动管安装工艺的坡口加工工艺的示意图,图4是本发明的一种压水堆核电核岛波动管安装工艺的稳压器、ef段、de段的示意图,图5是本发明的一种压水堆核电核岛波动管安装工艺的cd段、de

段的示意图,图6是本发明的一种压水堆核电核岛波动管安装工艺的切除水压试验堵头的示意图,图7是本发明的一种压水堆核电核岛波动管安装工艺的流程的示意图,请参见图1至图7所示,本发明提供了一种较佳实施例的压水堆核电核岛波动管安装工艺,

83.用于安装压水堆核电核岛波动管装置,该波动管具备若干管段,该波动管的若干管段包括依次连接的ab段、bc段、cd段、de段和ef段,其中, ef段为靠近稳压器的管段,ab段为远离稳压器的管段。

84.进一步地,每一波动管的管段均包括两个端,其中,ab段具备a端和b 端,bc段具备b端和c端,ab段和bc段之间形成mb焊口。

85.cd段具备c端和d端,bc段和cd段之间形成mc焊口。

86.de段具备d端和e端,cd段和de段之间形成md焊口。

87.ef段具备e端和f端,de段和ef段之间形成me焊口。

88.请参见图4所示,图4中的标记ef示出了波动管的ef段,图4中的标记de示出了波动管的de段,图4中的标记me示出了me焊口。

89.图4中的标记f1示出了ef段的f端,图4中的标记e2示出了ef段的 e端,图4中的标记e1示出了de段的e端,图4中的标记d2示出了de段的d端。

90.请参见图5所示,图5中的标记de示出了波动管的de段,图5中的标记cd示出了波纹管的cd段,图5中的标记md示出了md焊口。

91.图5中的标记d1示出了cd段的d端,图5中的标记c2示出了cd段的 c端。其余可能涉及的附图标记以此类推。

92.本发明的工艺流程大致包括:开箱检查、吊装引入、接管口位置测量及建模、坡口加工、波动管调整组对、波动管焊接、波动管水压试验及堵头切割、波动管与设备接管口调整组对、波动管与设备接管口焊接、成品保护。

93.本发明的一种较佳实施例的压水堆核电核岛波动管安装工艺包括:

94.a1:将波动管的管段吊入安装房间3;

95.a2:测量接管嘴中心位置,建立波动管组对三维模型,计算实际切割量 n,n=n-δ i;

96.其中,n为波动管组对三维模型中每个焊口位置加工调整量与成品坡口重叠的重叠量;δ为焊缝收缩量;i为组对间隙;

97.a3:根据实际切割量n,对波动管的de段的e端、波动管cd段的c 端和d端实施坡口加工工艺;

98.a4:对波动管进行调整组对;

99.a5:焊接波动管的mb焊口、mc焊口、md焊口和me焊口;

100.a6:根据实际切割量n,对波动管的bc段的b端实施坡口加工工艺;

101.a7:进行现场水压试验,切除波动管的ef段的f端处和波动管的ab 段的a端处的水压试验堵头7;

102.a8:根据实际切割量n,对波动管的ef段的f端、波动管的ab段的 a端实施坡口加工工艺。

103.进一步,作为一种较佳的实施例,a1包括:

104.a1.1:对波动管的管段进行包裹保护;

105.a1.2:将波动管的管段倒运至核岛;

106.a1.3:通将波动管的管段连接至环吊1;

107.a1.4:在波动管的管段的高处且紧靠吊装带处安装抱箍,以防止吊装过程中吊装带滑动;

108.a1.5:依次将波动管的管段吊入安装房间3。

109.进一步,作为一种较佳的实施例,a1.5包括:

110.a1.51:使波动管的管段呈倾斜状态;

111.a1.52:环吊1缓慢落钩,使波动管的管段的至少一部分穿过稳压器孔洞 2;

112.a1.53:将波动管的管段的至少一部分连接至预布置于安装房间3内的吊点系统工装4;

113.a1.54:环吊1继续缓慢落钩,同时收缩吊点系统工装4的手拉葫芦,使波动管的管段完全穿过稳压器孔洞2;

114.a1.55:将波动管的管段倒运至安装位;

115.a1.56:在波动管的管段的下方垫放枕木,平方于安装房间3内。

116.本发明通过吊点系统工装4解决波动管吊装引入、倒运以及组对调整的吊点设置问题,使施工操作区域简洁,利于设备保护。

117.优选的,该吊点系统工装4呈网状结构,以安装房间3的中心的立柱为中心,沿着安装房间3的墙体顶部向周围辐射布置横梁,四周通过立柱将波动管的管线覆盖,用于波动管的安装过程中吊装引入、管段倒运、组对调整时的吊点承载,在波动管就位前进行布置。

118.进一步,作为一种较佳的实施例,在a2中,在稳压器与一环主管道安装固定后,测量接管嘴中心位置;

119.进一步,作为一种较佳的实施例,将波动管本体实测数据模型由ef段至ab段依次导入并调整,以建立波动管组对三维模型。

120.进一步,作为一种较佳的实施例,在a2中,采用激光建模测量。

121.本发明引入激光建模设备,对波动管进行实体数据采集,并通过三维模拟组对,实现波动管安装质量预判,减少现场预装工作量,降低劳动强度。

122.进一步,作为一种较佳的实施例,在a3、a6、a8中,坡口加工工艺包括:

123.b1:在波动管的管段上划出粗切割线a和最终切割线b;

124.b2:安装并调整坡口机5,使坡口机5的刀具51与粗切割线对齐;

125.b3:预紧固坡口机5,拨动坡口机5的刀架52旋转,保证整个圆周内坡口机5的刀具面处于粗切割线a外侧,紧固坡口机5;

126.b4:实施切断。

127.进一步,作为一种较佳的实施例,在a3、a6、a8中,坡口加工工艺还包括:

128.b6:在坡口机5上安装坡口切削刀架,将百分表固定在坡口切削刀架的刀架位置;

129.b7:以波动管的管段的内壁为基准,调整坡口机5的位置,使坡口机5 与波动管的管段同心;

130.b8:安装刀具,以波动管的管段的内壁面为基准对刀调整,测量待加工的波动管的管段的原始内径,计算加工余量;

131.b9:实施坡口切削。

132.进一步,作为一种较佳的实施例,在b9中,坡口切削至距离最终尺寸1mm时,控制每次切削的进刀量不超过0.2mm,同时每次切削后测量坡口尺寸,直至切削到位。

133.进一步,作为一种较佳的实施例,在a3、a6、a8中,坡口加工工艺还包括:

134.b10:对波动管的管段的坡口进行抛光,去除毛刺。

135.本发明采用波动管现场坡口加工工艺,对厚壁波动管进行现场加工,加工精度满足设计要求的0.1mm,满足波动管组对内错边量不超过0.5mm设计要求。

136.进一步,作为一种较佳的实施例,在a4中,将波动管的整体标高降低约150mm,将波动管的对应的管段的安装标高降低相应的高度。

137.进一步,作为一种较佳的实施例,在a4中,调整波动管的de段使波动管的de段与地面安装轴线对齐c,使波动管的de段管端标高与安装标高线一致,通过波动管临时支撑将波动管的de段临时固定。

138.进一步,作为一种较佳的实施例,在a4中,调整波动管的de段使波动管的de段的管段轴线d与地面安装轴线c对齐。

139.进一步,作为一种较佳的实施例,在a4中,调整波动管的ef段的平直段竖直并与地面安装轴线d对齐,使波动管的ef段的平直段与波动管的de 段的e端组对,并使组对点固后满足组对间隙为2.5

±

1.5mm,内错边量不超过0.5mm;

140.进一步,作为一种较佳的实施例,测量波动管的ef段和波动管的de 段的组对参数、检查坡口清洁度及波动管的管段位置,对待焊的全表面、待焊的全表面的邻近区域、点固焊表面进行目视检查。

141.进一步,作为一种较佳的实施例,在a4中,调整波动管的cd段使与波动管的cd段与地面安装轴线d对齐,使波动管的cd段的管端标高与安装标高线一致,使波动管的cd段与波动管的de段的d端组对,并使组对点固后满足组对间隙为2.5

±

1.5mm,内错边量不超过0.5mm;

142.进一步,作为一种较佳的实施例,测量波动管的cd段和波动管的de 段的组对参数、检查坡口清洁度及波动管的管段位置,对待焊的全表面、待焊的全表面的邻近区域、点固焊表面进行目视检查。

143.本发明采用现场精确组对调整技术,利用三维建模技术将波动管安装轴线控制点位置标记在地面和墙面,波动管组对调整过程中,使其轴线与地面线和墙面线对齐,快速实现波动管精确定位。

144.进一步,作为一种较佳的实施例,在a5中,波动管的mb焊口、mc 焊口、md焊口和me焊口的焊接采用氩电联合焊接工艺。

145.进一步,作为一种较佳的实施例,氩电联合焊接工艺包括:打底焊道采用手工钨极脉冲氩弧焊,打底焊道完成后采用手工钨极氩弧焊填充;

146.进一步,作为一种较佳的实施例,在焊缝厚度≥5mm前,对波动管的管段的背面实施冲氩保护;

147.进一步,作为一种较佳的实施例,氩弧焊厚度≥6mm后,采用手工钨极脉冲氩弧焊进行填充、盖面。

148.进一步,作为一种较佳的实施例,氩电联合焊接工艺包括:对每一焊道、层间进行清理。

149.进一步,作为一种较佳的实施例,氩电联合焊接工艺包括:对每一焊道,焊工进行自检,将影响下一焊道质量的缺陷进行打磨处理;

150.进一步,作为一种较佳的实施例,氩电联合焊接工艺包括:每一焊道焊接结束后,去除熔渣,对焊缝表面进行打磨修整,以获得有利于下一焊道施焊的表面。

151.进一步,作为一种较佳的实施例,波动管的稳压器端接管嘴焊口焊接焊缝背部充氩方式优选地采用在稳压器端贴水溶纸,同时从热段接口整段充氩的方式。

152.进一步,作为一种较佳的实施例,氩电联合焊接工艺包括:当焊接变形与预期出现偏差时,在焊接至50%厚度之前,采用调整焊接顺序、控制焊接速度或单道熔敷金属厚度的方法控制焊接变形。

153.进一步,作为一种较佳的实施例,在a7中,现场水压试验包括:对波动管整体进行注水升压和排水降压,对波动管的管段的各个区域进行目视检查,不得出现任何冒汗或渗漏。

154.进一步,作为一种较佳的实施例,在a7中,绝对压力达26.3mpa。

155.进一步,作为一种较佳的实施例,在现场水压试验合格后,将两端试压装置连接小管切除,适当调整波动管位置,安装坡口机5并沿着水压试验堵头7的焊缝e靠近水压试验堵头7的端面侧,将两个水压试验堵头7切除。

156.进一步,作为一种较佳的实施例,请参见图6所示,示出了切割水压试验堵头7的切割线f。

157.本发明采用波动管整体水压试验技术,对波动管的整个管线各个位置同时加压试验,保证管段包含焊缝在内的质量更为可靠。

158.本发明用于巴基斯坦卡拉奇k2/k3核电项目,本发明尤其适用于“华龙一号”的波动管安装,也为后续华龙系列堆型核电站建造施工中的类似工作和相关施工提供技术借鉴和参考。

159.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。