1.本发明涉及氧化铝陶瓷制备技术领域,具体地,涉及一种防止陶瓷件断裂的加热方法、装置及批量加热方法,尤其涉及一种防止急冷急热造成高纯氧化铝陶瓷件断裂的加热方法、装置及批量加热方法。

背景技术:

2.陶瓷件生产加工尺寸或异形结构时,采用传统夹持方式,小批量产品采用粘结方式,例如用工业蜡粘结方式,工业蜡粘结需要加热,急冷急热会容易造成陶瓷崩裂,所以需要较长作业时间等待。

3.高纯氧化铝陶瓷al2o3系含量在99.5%以上的陶瓷材料,由于其特殊的性质,高纯氧化铝陶瓷件在精加工过程中往往需要进行加热处理,在生产加工过程中需要预防急冷急热,防止加工过程中出现断裂现象,特别是冬天是温差较大,加工过程中难以防护,现有的设计中,为避免急冷急热造成产品不合格,往往采用长时间等待来恒温受热等方法防止崩裂,降低了加工效率。

4.现有技术中也有对于陶瓷件加工过程加热的设计,但仍然没有解决加工效率低的缺陷,例如专利文献cn101747087a公开了一种陶瓷件及其制造方法及半导体加工设备,将经过烧结和机加工的陶瓷件首先进行清洗;然后将陶瓷件用水蒸气加热至95℃以上,或用纯水或超纯水煮沸,进行水合处理;再进行干燥处理,但该设计仍然存在加工时间长、加工效率低的现象。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种防止陶瓷件断裂的加热方法、装置及批量加热方法。

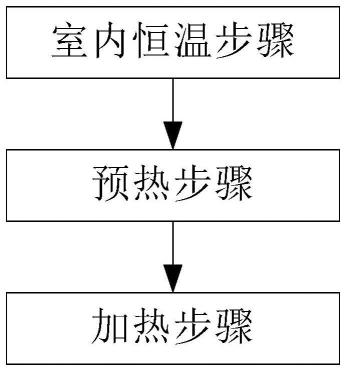

6.根据本发明提供的一种防止陶瓷件断裂的加热方法,包括如下步骤:

7.室内恒温步骤:将室温控制在0~10℃;

8.预热步骤:将被加工陶瓷件置于40~60℃的水浴中预加热3~5min;

9.加热步骤:将完成预加热的所述被加工陶瓷件置于60~100℃的水浴中加热3~5min后取出。

10.优选地,还包括:

11.加热烘干步骤:将完成加热步骤的所述被加工陶瓷件放入加热炉内加热至设定温度后进行烘干。

12.优选地,所述设定温度的取值为150~190℃

13.根据本发明提供的一种防止陶瓷件断裂的加热装置,包括:

14.支撑壳体,所述支撑壳体具有第一容纳腔以及第二容纳腔,所述第一容纳腔与第二容纳腔具有相互连通的溢流口;

15.加热单元,包括布置在所述第一容纳腔中的第一加热组件以及布置在所述第二容

纳腔中的第二加热组件;

16.检测单元,用于采集第一容纳腔以及第二容纳腔内的液位以及温度;

17.控制单元,信号连接所述第一加热组件、第二加热组件、检测单元。

18.优选地,所述控制单元能够根据预设的执行参数控制所述第一加热组件、第二加热组件加热或停止加热用以响应所述检测单元所反馈的液位信息和温度信息。

19.优选地,支撑壳体底部具有移动组件,具有移动和固定两种状态。

20.优选地,所述第一加热组件、第二加热组件均采用电加热并采用如下任一种布置形式:

21.加热棒;

22.布置在支撑壳体内部的电加热丝。

23.优选地,所述第一容纳腔、第二容纳腔分别具有各自的打水泵以及放水阀;

24.所述打水泵、放水阀分别与所述控制单元信号连接。

25.根据本发明提供的一种防止陶瓷件断裂的批量加热方法,采用所述的防止陶瓷件断裂的加热装置执行防止陶瓷件断裂的加热方法,包括如下步骤:

26.s1:通过盛有多个被加工陶瓷件的第一吊篮放入第一容纳腔中执行预热步骤;

27.s2:将执行完预热步骤的第一吊篮整体放入第二容纳腔中执行加热步骤并将盛有多个被加工陶瓷件的第二吊篮放入第一容纳腔中执行预热步骤;

28.s3:将执行完加热步骤的第一吊篮取出并将执行完预热步骤的第二吊篮放入第二容纳腔执行加热步骤。

29.优选地,还具有:

30.视觉视野覆盖所述第一容纳腔以及第二容纳腔开口处的摄像头,所述摄像头信号连接控制单元;和/或

31.第一吊篮、第二吊篮均通过吊装机构控制,所述吊装机构信号连接控制单元。

32.与现有技术相比,本发明具有如下的有益效果:

33.1、本发明通过恒温室内利用梯度水浴进行预热、加热的方式实现均匀加热,快速将产品温度升至可靠工作温度,解决了高纯氧化铝陶瓷件精加工过程中加热时间长、效率低的问题,操作简单,效率高,被加工的陶瓷件质量稳定无崩裂的现象,可操作性强。

34.2、本发明中的加热装置能够实现自动加热、放水、加水等操作,配合机械手可完成一整套的加热过程的操作,人工参与度低,自动化程度高。

35.3、本发明采用吊篮、吊装设备以及图像采集的设备,能够实现连续或部分连续的批量陶瓷件的加工作业,大大提高了陶瓷件的加工效率,为产业化生产提供了案例。

附图说明

36.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

37.图1为本发明中防止陶瓷件断裂的加热方法的步骤图;

38.图2为本发明中防止陶瓷件断裂的加热装置的结构示意图;

39.图3为本发明中过滤器、循环泵、预热器的俯视示意图,其中,第二容纳腔中的加热棒未画出。

40.图中示出:

41.支撑壳体1

42.第一容纳腔11

43.第一放水阀111

44.第二容纳腔12

45.第二放水阀121

46.溢流口13

47.滚轮2

48.支撑腿3

49.循环泵4

50.过滤器5

51.预热器6

52.加热棒7

具体实施方式

53.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

54.实施例1:

55.为解决高纯氧化铝陶瓷加热过程因急冷急热造成断裂,本发明提供了一种防止陶瓷件断裂的加热方法,利用热水设定温度来解决整体受热不均匀的问题,防止急冷急热造成断裂,如图1所示,包括如下步骤:

56.室内恒温步骤:将室温控制在0~10℃;优选0~5℃

57.预热步骤:将被加工陶瓷件置于40~60℃的水浴中预加热3~5min;

58.加热步骤:将完成预加热的被加工陶瓷件置于60~100℃的水浴中加热3~5min后取出。

59.在进行水浴加热后的被加工陶瓷件,需要进一步升温已达到更好的产品加工效果,并通过进一步执行加热烘干步骤实现,加热烘干步骤为将完成加热步骤的被加工陶瓷件放入加热炉内并加热至设定温度进行烘干,设定温度的取值优选为150~190℃。

60.本发明还提供了一种防止陶瓷件断裂的加热装置,如图2所示,包括支撑壳体1、加热单元、检测单元以及控制单元,支撑壳体1具有第一容纳腔11以及第二容纳腔12,第一容纳腔11、第二容纳腔12用于为热水提供存储空间,第一容纳腔11与第二容纳腔12具有相互连通的溢流口13,在正常情况下第一容纳腔11、第二容纳腔12均具有设定的液位,当被加工陶瓷件放入第一容纳腔11或第二容纳腔12中时都会造成液面的升高,通过溢流口13可将升高的水面引流至另一个容纳腔中,放置热水溢出到支撑壳体1的外部。

61.加热单元包括布置在第一容纳腔11中的第一加热组件以及布置在第二容纳腔12中的第二加热组件,在实际应用中,第一加热组件、第二加热组件优选采用电加热的方式,例如采用加热棒7;为不占用容纳腔内的体积,还可以采用布置在支撑壳体1内部的电加热

丝,这种设置布置在支撑壳体的内部并通过支撑壳体1的内壁传递热量,一方面通过支撑壳体1的内壁隔绝电加热丝和水,另一方面通过支撑壳体1的内壁传热可通过在支撑壳体1的内壁的各个区域布置电加热丝,使得升温速度快,内部水浴的温度控温效果好。

62.进一步地,为了更好的保证各个容纳腔内部水浴的温度,支撑壳体1的外部添加保温层。

63.检测单元用于采集第一容纳腔11以及第二容纳腔12内的液位以及温度,例如在第一容纳腔11、第二容纳腔12上分别加装液位传感器,在第一容纳腔11、第二容纳腔12上分别增加温度传感器等。

64.控制单元信号连接第一加热组件、第二加热组件、检测单元,使得各个检测部件的检测信号迅速反馈到控制单元,进而控制单元控制第一加热组件、第二加热组件加热和/或发出其他控制命令。

65.具体地,控制单元能够根据预设的执行参数控制第一加热组件、第二加热组件加热或停止加热用以响应检测单元所反馈的液位信息和温度信息,预设的执行参数包括第一容纳腔11、第二容纳腔12中温度执行参数、液位执行参数等。

66.为了让本发明中的加热装置更具有实用性,支撑壳体1底部具有移动组件,具有移动和固定两种状态,如图2,移动组件包括滚轮2以及支撑腿3,在需要移动时,将支撑壳体1调整至移动状态,此时滚轮2着地,可通过滚动调整支撑壳体1的位置。在进行加热操作时,将支撑壳体1调整至固定状态,此时支撑腿3着地,支撑壳体1被固定。

67.进一步地,第一容纳腔11、第二容纳腔12分别具有各自的打水泵以及放水阀,打水泵、放水阀分别与控制单元信号连接,根据液位信号控制单元能够控制放水阀放水或者控制打水泵打水等操作,实现装置的自动化,如图2所示,第一容纳腔11、第二容纳腔12分别具有第一放水阀111、第二放水阀121。

68.本发明还提供了一种防止陶瓷件断裂的批量加热方法,采用防止陶瓷件断裂的加热装置执行防止陶瓷件断裂的加热方法,包括如下步骤:

69.s1:通过盛有多个被加工陶瓷件的第一吊篮放入第一容纳腔11中执行预热步骤;

70.s2:将执行完预热步骤的第一吊篮整体放入第二容纳腔12中执行加热步骤并将盛有多个被加工陶瓷件的第二吊篮放入第一容纳腔11中执行预热步骤;

71.s3:将执行完加热步骤的第一吊篮取出并将执行完预热步骤的第二吊篮放入第二容纳腔12执行加热步骤。

72.执行完s3后第一容纳腔11中可以再将装有被加工陶瓷件的吊篮吊入加热处理,实现连续加热的需求。

73.需要说明的是,第一吊篮第二吊篮根据实际产品的需求设计内部空间,或进行隔断分开处理形成多个容纳槽以匹配多个被加工陶瓷件,或采用其他适合被加工陶瓷件放置的内部空间结构等。

74.为了进一步提高装置的自动化水平,本发明还具有摄像头,摄像头的视觉视野能够覆盖第一容纳腔11以及第二容纳腔12开口处的摄像头,摄像头信号连接控制单元,控制单元根据采集到的图像以及时间可发出控制命令实现相应的动作。

75.第一吊篮、第二吊篮均优选通过吊装机构控制,吊装机构信号连接控制单元,控制单元控制吊装机构升降运动或横向水平运动以实现各个吊篮的运动,实现批量或打个被加

工陶瓷件的加热操作。

76.为便于实现下一步的加热烘干吊篮可采用不锈钢编制的吊篮,可直接在经水浴批量加热处理后的吊篮直接进行进一步的加热烘干处理,提高加工效率。

77.实施例2:

78.本实施例为实施例1的优选例。

79.本实施例提供了一种防止陶瓷件断裂的加热方法,被加工陶瓷件为高纯氧化铝陶瓷,高纯氧化铝陶瓷系al2o3含量在99.5%以上的陶瓷材料,由于其烧结温度高达1650~1990℃,氧化铝陶瓷的硬度:洛氏硬度为hra80-90,氧化铝陶瓷密度为3.9g/cm3,陶瓷主要技术指标如下:

80.氧化铝陶瓷含量:≥95%

81.密度:≥3.6g/cm382.洛氏硬度:≥80hra

83.抗压强度:≥850mpa

84.断裂韧性k

ic

:

85.抗弯强度:≥290mpa

86.导热系数:20w/m

·k87.热膨胀系数:7.2

×

10-6

m/m

·k88.平均颗粒尺寸:d50=0.5-1μm

89.结合以上数据和断裂韧性分析,在生产加工过程中需要预防急冷急热,防止加工过程中出现断裂现象,特别是冬天是温差较大,加工过程中难以防护,为避免急冷急热造成产品不合格,采用如下步骤:

90.室内恒温步骤:将室温控制在2~5℃;

91.预热步骤:将被加工陶瓷件置于50~60℃的水浴中预加热4~5min;

92.加热步骤:将完成预加热的被加工陶瓷件置于80~95℃的水浴中加热4~5min后取出。

93.加热烘干步骤:将完成加热步骤的所述被加工陶瓷件放入加热炉内并加热至设定温度进行烘干,设定温度的取值为160~180℃。

94.经实施例1加热后的陶瓷件表面无裂崩现象,质量稳定。

95.实施例3:

96.本实施例为实施例1的变化例。

97.本实施例提供了一种防止陶瓷件断裂的加热装置,还包括循环泵4、过滤器5以及预热器6,循环泵4、过滤器5以及预热器6均优选采用不锈钢材质,循环泵4的进口连接过滤器5,出口连接预热器6,过滤器5的进口具有三通,一通连接水源,另一通分别连接第一容纳腔11、第二容纳腔12,均通过阀门进行切换,预热器6的出口连接第一容纳腔11、第二容纳腔12,通过阀门进行控制选择连接的容纳腔。

98.在使用时,水源经过过滤器5进行过滤,去除水源中的杂质,经过滤器5的水源由循环泵4打入预热器6进行预热,加热到设定温度,例如35℃,经预热器6后的热水分别通过阀门控制选择进入第一容纳腔11或第二容纳腔12。

99.在使用过程中,第一容纳腔11或第二容纳腔12中的热水可进行闭路除杂循环,路径为:

100.第一容纳腔11

→

过滤器5

→

循环泵4

→

预热器6

→

第一容纳腔11。

101.第二容纳腔12

→

过滤器5

→

循环泵4

→

预热器6

→

第二容纳腔12。

102.经过以上操作,第一容纳腔11或第二容纳腔12中的杂质可以及时清除,过滤器5中的过滤杂质可通过拆下过滤网定期清理过滤网上的杂质,使得设备可连续操作使用,减少了容纳腔内杂质清理的操作,提高了设备的开车率。

103.对比例:

104.高纯氧化铝陶瓷通过加热炉直接加热,加热过程中从0℃加热到180℃,加热时间为25-35分钟,局部出现崩裂。

105.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

106.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。