1.本发明涉及一种车辆用发动机悬置,更具体地,本发明涉及一种车辆用发动机悬置,其能够易于防止发动机悬置内的膜上下移动时与周围部件接触而产生嘎嘎噪声。

背景技术:

2.通常,当将车辆的包括发动机和变速器的动力总成(power train)安装在发动机室中时,利用发动机悬置来安装该动力总成,以有效地减小传递到车身的发动机振动和噪声。

3.发动机悬置有封入流体的流体悬置、真空负压型半主动悬置、电子式半主动悬置(semi-active mount)等,在高端车辆的情况下,应用根据行驶条件改变动态特性的电子式半主动悬置以改善噪声、振动和声振粗糙度(noise,vibration,harshness;nvh)以及行驶振动。

4.所述电子式半主动悬置是指通过利用诸如根据行驶条件打开/关闭的电磁阀之类的电子式致动器来使发动机悬置内的空气室与大气连通或使发动机悬置内的空气室与大气隔离以能够改变动态特性的悬置。

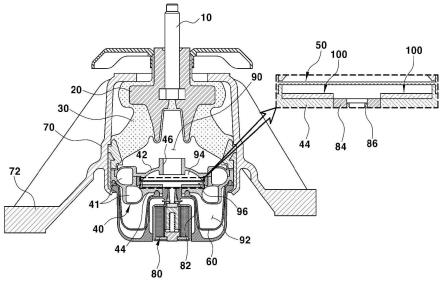

5.在此,将参照图1描述常规的半主动发动机悬置的构造和操作。

6.如图1所示,常规的半主动发动机悬置基本上包括:芯衬套20,具有用于与发动机结合的螺栓10;主橡胶30,形成在芯衬套20的外径部上;喷嘴板40,用于上流体室90和下流体室92之间的流体流动的流路41形成在所述喷嘴板周围;膜(membrane)50,安装在喷嘴板40的中央部;隔膜(diaphragm)60,收尾下流体室92,并且所述隔膜的外侧端部安装在壳体70上;以及支架72,安装在壳体70的外经部上以与车身连接。

7.因此,当由于车辆行驶而引起的振动等输入到半主动发动机悬置时,在所述主橡胶30被压缩的同时上流体室90内的流体通过喷嘴板40的流路41流入下流体室92中,从而实现缓冲振动的衰减。

8.除此之外,为了改变动态特性,常规的半主动发动机悬置中的所述喷嘴板40包括:上板42,与膜50的上表面间隔开以形成第一流体室94;以及下板44,与膜50的底表面间隔开以形成第二流体室96,并且用于使第二流体室96与大气连通或使第二流体室96与大气隔离的电磁阀80连接到下板44。

9.另外,穿过所述上板42而形成用于使第一流体室94与上流体室90连通的第二流路46。

10.实际上,覆盖所述电磁阀80的阀壳体82的上紧固管84压入紧固到所述下板44。

11.此时,在所述阀壳体82的上紧固管84内形成有排气管86,该排气管86与作为填充空气的腔室的第二流体室96连通,并且该排气管86可根据所述电磁阀80的打开/关闭操作而打开或关闭。

12.例如,为了提高车辆的nvh性能,在期望调低半主动发动机悬置的动态特性的情况下,需要使所述膜50处于容易移动的状态。

13.为此,当向所述电磁阀80施加电流以打开所述电磁阀80时,排气管86处于与大气连通的打开状态,第二流体室96的内部通过排气管86与大气连通,从而可以使膜50处于容易移动的状态。

14.另一方面,为了提高车辆的驾驶性能,在期望调高半主动发动机悬置的动态特性的情况下,需要使所述膜50处于不容易移动的状态。

15.为此,当解除向所述电磁阀80的电流施加以关闭所述电磁阀80时,排气管86处于与大气隔离的关闭状态,第二流体室96的内部处于与大气隔离的状态,从而所述第二流体室96执行像空气弹簧一样的作用,使得膜50处于不容易移动的状态。

16.如上所述,通过使第二流体室96的内部根据所述电磁阀80的打开/关闭操作与大气连通或密封,限制膜50的移动,从而可以改变半主动发动机悬置的动态特性。

17.然而,上述常规的半主动发动机悬置存在以下问题。

18.在半主动发动机悬置关闭的状态,即电磁阀关闭的状态下,膜处于不容易移动的状态,因此不会产生由于膜移动而引起的嘎嘎噪声,但是在半主动发动机悬置打开的状态,即电磁阀打开的状态下,膜处于容易移动的状态,因此当在诸如颠簸行驶或通过减速带的行驶条件下大振动输入到发动机悬置时,如图2所示,膜50向下移动并撞击喷嘴板40的下板44的同时撞击阀壳体82的上紧固管84,从而产生嘎嘎噪声(rattle noise)。

19.更具体而言,在所述电磁阀80打开的状态下,当在诸如颠簸行驶或通过减速带的产生大振动的行驶条件下大位移输入到发动机悬置时,如图2所示,上流体室90内的流体通过喷嘴板40的第二流路46流入第一流体室94内并对膜50向下加压,因此膜50迅速向下移动并撞击喷嘴板40的下板44的同时撞击阀壳体82的上紧固管84,从而产生嘎嘎噪声。

20.此外,除了上述半主动发动机悬置之外,即使在普通的流体封入型发动机悬置的情况下,当输入大位移时,也存在膜撞击具有孔结构的喷嘴板的下板从而产生嘎嘎噪声的问题。

技术实现要素:

21.(一)要解决的技术问题

22.本发明是为了解决如上所述的现有技术中的问题而提出的,其目的在于提供一种车辆用发动机悬置,在发动机悬置的构造中,在喷嘴板的下板上以预定排列形成多个肋,使得当膜通过大位移输入而向下移动时,膜首先接触多个肋,并且依次接触喷嘴板的下板和阀壳体的上紧固管等,从而可以减小膜向下移动时的接触面积和接触撞击力,因此能够易于防止产生嘎嘎噪声。

23.(二)技术方案

24.为了实现上述目的,本发明提供一种车辆用发动机悬置,其包括:芯衬套,用于与发动机结合;主橡胶,形成在芯衬套的外径部上;喷嘴板,形成有用于上流体室和下流体室之间的流体流动的流路,并且形成有由膜划分的第一流体室和第二流体室;以及膜,安装在喷嘴板的第一流体室和第二流体室之间,并且所述车辆用发动机悬置的特征在于,所述喷嘴板包括:上板,形成能够与上流体室连通的第一流体室;以及下板,与膜的底表面间隔开以形成第二流体室,在所述喷嘴板的下板上以预定排列形成有多个肋,使得当膜向下移动时首先接触多个所述肋。

25.根据本发明的第一实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上。

26.多个所述肋可以独立地形成或者可以形成为其内侧端部彼此连接的结构。

27.根据本发明的第二实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上,并且每个肋的上表面形成为从外侧向内侧以预定的倾斜度向下倾斜。

28.根据本发明的第三实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上,并且每个肋的上表面被划分形成从外侧向内侧具有第一倾斜度的第一向下倾斜面和从外侧向内侧具有第二倾斜度的第二向下倾斜面,并且所述第一向下倾斜面的第一倾斜度形成为大于所述第二向下倾斜面的第二倾斜度。

29.根据本发明的第四实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上,并且上下高度高的肋和上下高度低的肋交替形成。

30.根据本发明的第五实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上,并且调小每个肋的长度,使得每个肋的外端部位于从下板的外侧端部向内侧隔开预定距离的位置。

31.根据本发明的第六实施例,所述车辆用发动机悬置的特征在于,多个所述肋以放射状排列形成在下板的上表面上,并且每个肋由沿着其长度方向分开的外侧肋和内侧肋构成。

32.所述外侧肋的高度形成为高于所述内侧肋的高度。

33.根据本发明的第七实施例,所述车辆用发动机悬置的特征在于,当所述膜采用矩形板结构时,在所述下板的上表面上一个或两个肋形成一列,并且形成在与将膜二等分的线在上下方向上一致的位置。

34.根据本发明的第八实施例,所述车辆用发动机悬置的特征在于,当所述膜采用矩形板结构时,在所述下板的上表面上一个或两个肋形成一列,并且形成在与将膜二等分的线在上下方向上一致的位置,并且肋的上表面形成为从外侧向内侧以预定倾斜度向下倾斜。

35.根据本发明的第九实施例,所述车辆用发动机悬置的特征在于,当所述膜采用矩形板结构时,在所述下板的上表面上以等间距形成三个以上的肋。

36.所述三个肋中位于两侧的肋的高度形成为相同,并且位于中间的肋的高度形成为低于位于两侧的肋的高度。

37.根据本发明的第十实施例,所述车辆用发动机悬置的特征在于,当所述膜采用矩形板结构时,在所述下板的上表面上形成横向肋和纵向肋交叉的十字形肋。

38.所述横向肋和所述纵向肋的上表面形成为从外侧向内侧以预定倾斜度向下倾斜。

39.另一方面,当所述发动机悬置被构造为半主动发动机悬置时,所述第二流体室可以被用作空气室,并且可以在所述喷嘴板的下板的下方设置用于使第二流体室与大气连通或使第二流体室与大气隔离的电磁阀。

40.另外,当所述发动机悬置被构造为流体封入型发动机悬置时,所述第二流体室可以被用作可填充流体的腔室,并且可以在所述喷嘴板的下板的下方设置与第二流体室连通的下流体室。

41.(三)有益效果

42.通过上述技术方案,本发明提供了以下效果。

43.在半主动发动机悬置的构造中,在喷嘴板的下板上以预定排列形成有多个肋,使得在电磁阀打开的状态下,当膜通过大位移输入而向下移动时,膜首次接触多个肋,并且二次接触阀壳体的上紧固管,从而可以减小膜向下移动时与下板的接触面积和接触撞击力,因此可以大幅降低嘎嘎噪声的产生。

44.即,在电磁阀打开的状态下,当在诸如颠簸行驶或通过减速带的行驶条件下大振动输入到发动机悬置而膜迅速向下移动时,膜的边缘部分首次接触多个肋而被缓冲,膜的中央部分二次接触阀壳体的上紧固管等,从而可以减小膜向下移动时对下板的接触撞击力,因此可以大幅降低由接触撞击引起的嘎嘎噪声和室内传递噪声的水平。

45.此外,在普通的流体封入型发动机悬置的构造中,在具有孔结构的喷嘴板的下板上以预定排列形成多个肋,当输入大位移振动时,膜首次接触肋,从而可以减小膜向下移动时与下板的接触面积和接触撞击力,因此可以大幅降低嘎嘎噪声的产生。

附图说明

46.图1是示出常规的半主动发动机悬置的示意性截面图。

47.图2是示出常规的半主动发动机悬置运转时产生噪声的原因的截面图。

48.图3是示出根据本发明的半主动发动机悬置的截面图。

49.图4a和图4b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第一实施例的视图。

50.图5a和图5b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第二实施例的视图。

51.图6a和图6b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第三实施例的视图。

52.图7a和图7b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第四实施例的视图。

53.图8a和图8b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第五实施例的视图。

54.图9a和图9b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第六实施例的视图。

55.图10a、图10b和图10c是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第七实施例的视图。

56.图11a、图11b和图11c是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第八实施例的视图。

57.图12a和图12b是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第九实施例的视图。

58.图13a、图13b和图13c是示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第十实施例的视图。

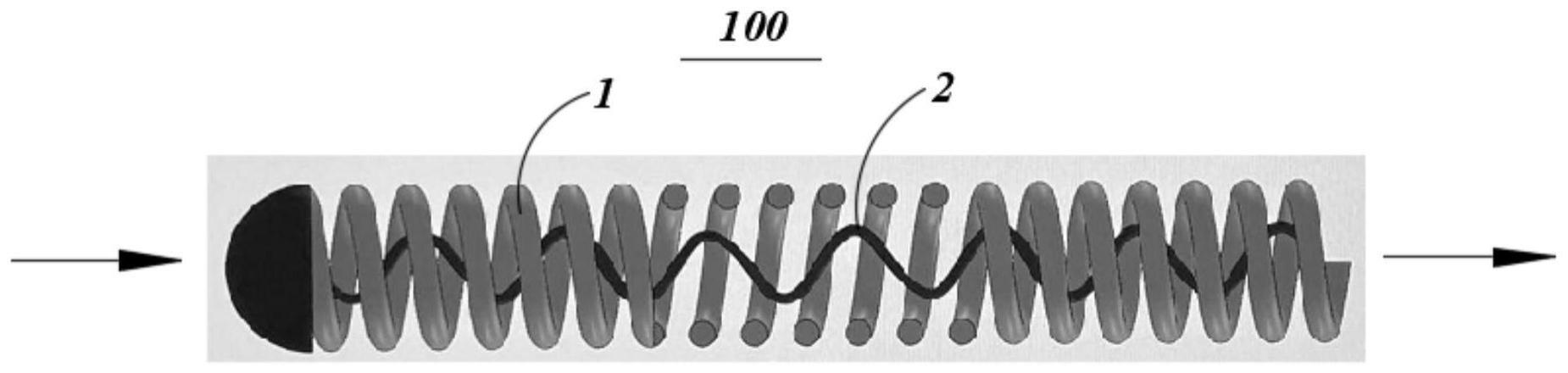

59.图14是示出在根据本发明的流体封入型发动机悬置的喷嘴板上形成肋的示例性

视图。

60.附图标记说明

61.10:螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:芯衬套

62.30:主橡胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40:喷嘴板

63.41:流路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42:上板

64.44:下板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46:第二流路

65.50:膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60:隔膜

66.70:壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72:支架

67.80:电磁阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82:阀壳体

68.84:上紧固管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

86:排气管

69.90:上流体室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92:下流体室

70.94:第一流体室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96:第二流体室

71.100:肋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101:第一向下倾斜面

72.102:第二向下倾斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:外侧肋

73.120:内侧肋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:横向肋

74.140:纵向肋

具体实施例

75.以下,参照附图详细描述本发明的优选实施例。

76.图3是示出根据本发明的半主动发动机悬置的截面图。

77.如图3所示,根据本发明的半主动发动机悬置基本上包括:芯衬套20,具有用于与发动机结合的螺栓10;主橡胶30,形成在芯衬套20的外径部上;喷嘴板40,用于上流体室90和下流体室92之间的流体流动的流路41形成在所述喷嘴板周围;膜50,安装在喷嘴板40的中央部;隔膜60,收尾下流体室92,并且所述隔膜的外侧端部安装在壳体70上;以及支架72,安装在壳体70的外经部上以与车身连接。

78.所述喷嘴板40包括:上板42,与膜50的上表面间隔开以形成第一流体室94;以及下板44,与膜50的底表面间隔开以形成作为空气室的第二流体室96,并且用于使第二流体室96与大气连通或使第二流体室96与大气隔离的电磁阀80连接到下板44。

79.此时,穿过所述上板42而形成用于使第一流体室94与上流体室90连通的第二流路46,并且覆盖所述电磁阀80的阀壳体82的上紧固管84压入紧固到所述下板44。

80.另外,在所述阀壳体82的上紧固管84内形成有与第二流体室96连通的排气管86,并且该排气管86可根据所述电磁阀80的打开/关闭操作而打开或关闭。

81.即,当向所述电磁阀80施加电流以打开所述电磁阀80时,排气管86处于与大气连通的打开状态,作为空气室的第二流体室96的内部通过排气管86与大气连通,从而可以使膜50处于容易移动的状态。

82.根据本发明,在所述喷嘴板40的下板44上以预定的长度和预定的排列一体地形成有多个肋100,使得当膜50向下移动时首先接触多个所述肋100。

83.因此,当所述膜50向下移动时,膜50不接触下板44的表面,而是首次接触多个肋100,从而可以减小膜50向下移动时的接触面积和撞击力,因此可以大幅降低由接触撞击引

起的嘎嘎噪声和室内传递噪声的水平。

84.更具体而言,在所述电磁阀80打开的状态下,当在诸如颠簸行驶或通过减速带的产生大振动的行驶条件下大位移输入到发动机悬置时,上流体室90内的流体通过喷嘴板40的第二流路46流入第一流体室94内并对膜50向下加压,接着膜50迅速向下移动,此时,膜50的边缘部分首次接触多个肋100而被缓冲,膜50的中央部分二次接触阀壳体82的上紧固管84等,从而可以减小膜50向下移动时的接触撞击力,因此可以大幅降低由接触撞击引起的嘎嘎噪声和室内传递噪声的水平。

85.在此,针对每个实施例详细描述形成在所述喷嘴板40的下板44上的肋100。

86.图4a和图4b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第一实施例。

87.如图4a所示,根据本发明的第一实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上。

88.多个所述肋100中的每一个可以独立地形成在下板44的上表面上,或者可以形成为其内侧端部彼此连接的结构。

89.优选地,每个所述肋100的外端部与下板44的外侧端部在上下方向上对齐,并且每个肋100的内端部位于与阀壳体82的上紧固管84邻近的位置。

90.因此,在所述电磁阀80打开的状态下,当在诸如颠簸行驶或通过减速带的产生大振动的行驶条件下大位移输入到发动机悬置而所述膜50迅速向下移动时,如图4b所示,所述膜50的边缘部分首次接触多个肋100而被缓冲,所述膜50的中央部分二次接触阀壳体82的上紧固管84等,从而可以减小膜50向下移动时的接触面积和撞击力,因此可以大幅降低由接触撞击引起的嘎嘎噪声和室内传递噪声的水平。

91.图5a和图5b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第二实施例。

92.如图5a所示,根据本发明的第二实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上,如图5b所示,每个肋100的上表面形成为从外侧向内侧以预定的倾斜度向下倾斜。

93.更具体而言,考虑到当所述膜50向下膨胀移动的同时撞击并接触喷嘴板40的下板44时,膜50的中央区域的变形量大于边缘部分的变形量,因此使每个肋100的上表面形成为从外侧向内侧以预定的倾斜度向下倾斜。

94.因此,当所述膜50向下移动时,与膜50的中央区域相比变形量小的膜50的边缘首次接触每个肋100的外侧端部,接着膜50的中央区域二次接触每个肋100的内侧端部,再接着膜50的中央部三次接触阀壳体82的上紧固管84等,从而在减小由膜50的向下移动引起的接触面积的同时缓冲撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

95.图6a和图6b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第三实施例。

96.如图6a所示,根据本发明的第三实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上,如图6b所示,每个肋100的上表面被划分形成从外侧向内侧具有第一倾斜度的第一向下倾斜面101和从外侧向内侧具有第二倾斜度的第二

向下倾斜面102,并且所述第一向下倾斜面101的第一倾斜度形成为大于所述第二向下倾斜面102的第二倾斜度。

97.更具体而言,考虑到当所述膜50向下膨胀移动的同时撞击并接触喷嘴板40的下板44时,膜50的中央区域的变形量大于边缘部分的变形量,并且膜50形成向下凸出的曲线轨迹,因此如上所述使每个肋100的上表面被划分形成具有第一倾斜度的第一向下倾斜面101和具有第二倾斜度的第二向下倾斜面102。

98.因此,当所述膜50向下移动时,与膜50的中央区域相比变形量小的膜50的边缘首次接触每个肋100的第一向下倾斜面101,接着膜50的中央区域二次接触每个肋100的第二向下倾斜面102,再接着膜50的中央部三次接触阀壳体82的上紧固管84等,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

99.图7a和图7b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第四实施例。

100.如图7a所示,根据本发明的第四实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上,并且其特征在于,如图7b所示,上下高度高的肋100和上下高度低的肋100交替形成。

101.例如,当在所述喷嘴板40的下板44的上表面上以放射状排列形成共8个肋100时,可以将第1、3、5和7号肋100的高度形成为高于第2、4、6和8号肋100的高度。

102.因此,当所述膜50向下移动时,首次接触高度高的肋100,接着二次接触高度低的肋100,再接着膜50的中央部三次接触阀壳体82的上紧固管84等,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

103.图8a和8b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第五实施例。

104.如图8a和图8b所示,根据本发明的第五实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上,并且其特征在于,调小每个肋100的长度,使得每个肋100的外端部位于从下板44的外侧端部向内侧隔开预定距离的位置。

105.与上述第一至第四实施例的肋100相比,本发明的第五实施例的多个肋100仅仅是根据半主动发动机悬置的尺寸和所需的嘎嘎噪声的改善量等而使肋的长度形成为较短,其同样能够执行以下功能,即,可以减小当膜50向下移动时的接触面积和撞击力,并且可以降低由接触撞击引起的嘎嘎噪声和室内传递噪声的水平。

106.图9a和9b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第六实施例。

107.如图9a和图9b所示,根据本发明的第六实施例的多个肋100具有直条形状,并且以放射状排列形成在喷嘴板40的下板44的上表面上,并且其特征在于,调小每个肋100的长度,使得每个肋100由沿着其长度方向分开的外侧肋110和内侧肋120构成。

108.特别地,考虑到当所述膜50向下膨胀移动的同时撞击并接触喷嘴板40的下板44时,膜50的中央区域的变形量大于边缘部分的变形量,因此使所述外侧肋110的高度形成为高于所述内侧肋120的高度。

109.优选地,所述外侧肋110和所述内侧肋120的上表面可以形成为向内侧方向以预定

倾斜度向下倾斜的面。

110.因此,当所述膜50向下移动时,与膜50的中央区域相比变形量小的膜50的边缘首次接触外侧肋110,接着膜50的中央区域二次接触内侧肋120,再接着膜50的中央部三次接触阀壳体82的上紧固管84等,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

111.另一方面,根据车辆种类,半主动发动机悬置的外观被制造成盒状而不是圆形,在盒状半主动发动机悬置的情况下,膜和喷嘴板采用矩形板结构。

112.因此,当所述膜和所述喷嘴板采用矩形时,优选地,考虑到悬置的动态特性,不同地形成形成在喷嘴板的下板上的肋的形状。

113.在此,当所述膜和所述喷嘴板采用矩形时,以下针对每个实施例描述形成在喷嘴板的下板上的肋。

114.图10a、图10b和图10c示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第七实施例。

115.如图10a所示,根据本发明的第七实施例的肋100具有直条形状,并且以直线形排列形成在喷嘴板40的下板44的上表面上。

116.更具体而言,当所述膜50采用矩形板结构时,在所述下板44的上表面上一个或两个肋100形成一列,并且形成在与将膜50二等分的线在上下方向上一致的位置。

117.因此,如图10b和图10c所示,当所述膜50向下移动时,膜50的长度方向的中间部分首次接触肋100,接着膜50的两侧端部二次接触到下板44上,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

118.此时,如图10c所示,在所述膜50首次接触肋100后,接着膜50的两端部接触肋100,从而可以增加首次接触的面积,因此可以更容易缓冲由膜50的向下移动引起的撞击力。

119.图11a、11b和11c示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第八实施例。

120.如图11a所示,根据本发明的第八实施例的肋100具有直条形状,并且以直线形排列形成在喷嘴板40的下板44的上表面上,并且如图11b和图11c所示,所述肋100的上表面形成为从外侧向内侧以预定倾斜度向下倾斜。

121.同样地,由于所述膜50采用矩形板结构,在所述下板44的上表面上一个或两个肋100形成一列,并且形成在与将膜50二等分的线在上下方向上一致的位置。

122.因此,如图11b和图11c所示,当所述膜50向下移动时,膜50的长度方向的中间部分依次地首次接触和二次接触肋110的向下倾斜面,接着膜50的两侧端部三次接触到下板44上,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

123.图12a和图12b示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第九实施例。

124.如图12a所示,根据本发明的第九实施例的肋100具有直条形状,并且以直线形排列形成在喷嘴板40的下板44的上表面上,其特征在于,在所述下板44的上表面上以等间距形成三个以上的肋100。

125.特别地,如图12b所示,所述三个肋100中位于两侧的肋100的高度形成为相同,并

且位于中间的肋100的高度形成为低于位于两侧的肋100的高度。

126.因此,如图12b所示,当所述膜50向下移动时,膜50的两侧端部首次接触高度高的两侧的肋100,接着膜50的中间部分二次接触高度低的中间的肋100,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

127.图13a、13b和13c示出在根据本发明的半主动发动机悬置的喷嘴板上形成的肋的第十实施例。

128.如图13a所示,根据本发明的第十实施例的肋100的特征在于,横向肋130和纵向肋140以交叉的十字形结构形成在所述喷嘴板40的下板44的上表面上。

129.特别地,构成所述肋100的横向肋130和纵向肋140的上表面形成为从外侧向中央部以预定倾斜度向下倾斜的面。

130.因此,如图13b所示,当所述膜50向下移动时,膜50的宽度方向的中间部分依次地首次接触和二次接触横向肋130的向下倾斜面,与此同时膜50的长度方向的中间部分依次地首次接触和二次接触纵向肋130的向下倾斜面,从而缓冲由膜50的向下移动引起的撞击力,因此不会产生嘎嘎噪声,或者即使产生嘎嘎噪声,也可降低噪声的水平。

131.另一方面,尽管已经描述了根据上述各个实施例的肋形成在半主动发动机悬置的构造中的喷嘴板的下板上,但是肋也可以形成在普通的流体封入型发动机悬置(液压(hydro)发动机悬置)的构造中的具有孔结构的喷嘴板的下板上。

132.如图14所示,所述流体封入型发动机悬置的构造中的具有孔结构的喷嘴板40也可以包括:上板42,与膜50的上表面间隔开以形成第一流体室94;以及下板44,与膜50的底表面间隔开以形成第二流体室96,并且所述第一流体室94可以被设置为可与上流体室90连通,所述第二流体室96是可填充流体的腔室,并且可以被设置为可与下流体室92连通。

133.在这种流体封入型发动机悬置的喷嘴板40的下板44上同样以预定排列形成有多个肋100,当输入大位移振动时,膜向下移动并首次接触肋,从而可以减小膜向下移动时与下板的接触面积和接触撞击力,因此可以大幅降低嘎嘎噪声的产生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。