1.本实用新型涉及一种孔口反向倒角刀,尤其涉及一种基于流体动力和弹簧的孔口反向倒角刀。

背景技术:

2.在切削加工领域,常常会遇到需要孔口倒角的工况,即在工件的通孔端部边缘进行倒角加工。孔口倒角包括正向倒角和反向倒角两种方式,正向倒角就是在完成钻孔(或已存在其他方法形成的孔)后,用一把具有相应倒角角度或者成型的倒角刀具,将孔口切削成带斜角或者是各种形状的内圆环等,这是最常规的倒角方式,是非常容易、简单的操作。反向倒角是相对正向倒角而言,即直接对工件底面的孔口倒角。

3.对于重量不大、数量不多的工件,如果要对工件底面的孔口倒角,最简单的办法就是把工件翻面,找正后转变为正向倒角,这样操作较为简单。但是,对于重量大、数量多的工件,翻面、找准、夹紧等许多操作都费时费力,采用上述方法将严重影响生产效率;或者工件数量并不大,但工件特别重、特别大,例如风电回转支承的内外圈,最大直径有几米,翻面、定位、找正,都非常困难;或者由于特殊零件的特殊设计,正向倒角刀具无法到达,必须反向倒角、锪孔加工等;所有这些情况都需要反向倒角加工。

4.孔口反向倒角刀就是直接进行反向倒角的有效切削工具,此类刀具无需翻面定位,在对工件进行正向倒角或者其它加工后,将切削部带反向倒角刀片的反向倒角刀杆的杆部和切削部穿过已加工的孔,切削部的反向倒角刀片会缩入切削部内,到达底部孔口后反向倒角刀片伸出,此时旋转反向倒角刀或工件,即可实现反向倒角加工。

5.传统的孔口反向倒角刀,其刀片伸出和缩回的控制方式以弹簧实现自动控制的居多,也有采用液压、气动、电磁阀等控制方式的,比如,专利号为“zl200580043669.8”、名称为“对小孔径去毛刺的去毛刺工具”的专利,就是利用弹簧的弹力实现刀片的自动弹出,在刀片被压迫时自动回缩,这种结构虽然能实现刀片的自动弹出和缩回功能,但是存在倒角角度不准及夹角线不直的缺点,且当刀片滑过孔壁时容易划伤孔壁,对工件造成损伤,而且这种方式只能做直线的倒角或者去毛刺,其他曲线的孔口倒角无法实现。采用液压、气动、电磁阀等控制方式的反向倒角刀,具有角度及直线度精度高的优点,还可加工多种成型倒角,但一方面结构复杂,加工难度大、成本高,另一方面,如果要用数控程序实现自动控制倒角刀片的伸缩或转动,则还要涉及对机床电气等适当改造的问题,应用非常不便。

技术实现要素:

6.本实用新型的目的就在于为了解决上述问题而提供一种刀片伸缩控制方便、不会损伤工件且便于应用的基于流体动力和弹簧的孔口反向倒角刀。

7.本实用新型通过以下技术方案来实现上述目的:

8.一种基于流体动力和弹簧的孔口反向倒角刀,包括刀杆、刀片座、倒角刀片和弹簧,所述刀杆包括圆柱形的刀杆本体,设所述刀杆本体的轴向为竖向,所述刀片座安装在所

述刀杆本体的下部,所述倒角刀片安装在所述刀片座上,所述弹簧安装在所述刀杆本体上并能够对所述刀片座施加作用力,所述基于流体动力和弹簧的孔口反向倒角刀还包括缸体、推杆和阀门,所述推杆包括圆柱形的推杆本体和活塞,竖向的所述推杆本体的上端与所述活塞的下端连接,所述刀杆本体设有竖向的中心通孔且竖向的所述推杆本体穿过该中心通孔,所述缸体设于所述刀杆本体的上部且所述缸体的内腔与所述刀杆本体的中心通孔相通,所述活塞置于所述缸体的内腔内,所述活塞的外壁与所述缸体的内腔腔壁紧密接触且能竖向移动,所述缸体的内腔的上部用于接入流体,所述缸体的内腔腔壁的上部设有一个或多个横向的阀门安装孔,一个或多个所述阀门安装在一一对应的所述阀门安装孔内,所述阀门在所述流体的压力高于设定值时关闭且在所述流体的压力低于设定值时导通,所述弹簧安装在所述刀杆本体的中心通孔内并使所述推杆具有向上的弹力,所述推杆本体的下部能够在竖向移动时带动所述刀片座上的倒角刀片横向伸缩。这里的横向伸缩指刀片座上的倒角刀片伸出刀杆本体的边缘外或缩入刀杆本体的边缘内,伸出时即可实现孔口反向倒角加工,缩入时便于与刀杆一起移动,避免倒角刀片划伤工件的孔壁。

9.作为优选,为了便于加工和组装,所述基于流体动力和弹簧的孔口反向倒角刀还包括竖向的流体连杆,所述缸体设于所述流体连杆的下端且一体成型,所述流体连杆设有竖向的中心通孔且该中心通孔的下端与所述缸体的内腔的上部连通,所述缸体的下端与所述刀杆本体的上端通过螺钉连接。

10.作为优选,为了使缸体与刀杆本体之间的连接更加稳定可靠且尽量确保两者的中心轴线相互重合,所述缸体的下端设有内凹的环形凹槽,所述刀杆本体的上端设有外径更大的连接盘,所述连接盘的上端设有上凸的环形凸台,所述环形凸台置于所述环形凹槽内,所述刀杆本体的中心通孔由下而上延伸至所述环形凸台的上表面并开口。

11.作为优选,为了便于快速、稳定地连接缸体与刀杆本体,所述环形凹槽的槽底沿周向设有多个螺孔,所述连接盘上沿周向设有多个安装通孔,多个所述螺钉由下而上穿过一一对应的多个所述安装通孔后与一一对应的多个所述螺孔连接。

12.作为优选,为了便于安装弹簧且使推杆竖向移动时具有更好的限位功能,所述刀杆本体的中心通孔包括由上而下依次连接且孔径依次减小的上孔、中孔和下孔,所述弹簧置于所述上孔内,所述弹簧的上端与所述活塞接触,所述弹簧的下端与所述上孔的底部环形台阶接触,所述推杆本体的下段设有外径更大的导向段,所述导向段的外径与所述下孔的孔径相同,所述导向段置于所述下孔内。

13.作为优选,为了便于通过刀杆本体的竖向移动实现刀片座的伸缩功能,所述推杆本体上位于所述导向段下方的位置设有环形卡槽,所述刀杆本体的下部设有安装槽,所述安装槽的槽壁上设有安装沉孔,所述刀片座上设有安装通孔,横向的销轴的一端穿过所述安装通孔并置于所述安装沉孔内实现所述刀片座与所述刀杆本体之间的旋转连接,所述刀片座上设有旋转柱,所述旋转柱置于所述环形卡槽内,所述推杆本体向下移动时通过所述环形卡槽驱动所述旋转柱带动所述刀片座旋转使所述倒角刀片伸出所述刀杆本体的安装槽外,所述推杆本体向上移动时通过所述环形卡槽驱动所述旋转柱带动所述刀片座反向旋转使所述倒角刀片缩回所述刀杆本体的安装槽内。

14.作为优选,为了便于安装刀片座并使刀片座在旋转过程中更加平稳,所述基于流体动力和弹簧的孔口反向倒角刀还包括压板,所述刀杆本体的下部位于所述安装槽上方的

位置设有横向的压板安装螺孔,所述压板的上部设有横向的压板安装孔,所述压板的下部设有横向的限位盲孔,压板安装螺钉穿过所述压板安装孔后与所述压板安装螺孔连接,所述销轴的另一端置于所述限位盲孔内。

15.作为优选,为了使刀片座在旋转过程中更加平稳,所述销轴的两端分别与所述安装沉孔和所述限位盲孔过盈配合。

16.作为优选,为了实现更好的倒角效果,一个刀片组件包括一个所述刀片座、一个所述倒角刀片、一个所述销轴和一个所述压板,所述基于流体动力和弹簧的孔口反向倒角刀包括至少2个所述刀片组件,多个所述刀片组件以所述刀杆本体的中心轴线为对称轴呈轴对称分布。

17.作为优选,为了更好地通过流体压力实现阀门的自动启闭控制以实现对推杆的竖向移动控制,所述阀门包括阀门本体、阀门弹簧和阀门滚珠,所述阀门本体的内腔包括相互连接的大径孔和小径孔,所述大径孔的孔径大于所述小径孔的孔径,所述阀门弹簧置于所述小径孔内,所述阀门滚珠置于所述大径孔内并被所述阀门弹簧顶住,所述阀门滚珠能够与所述小径孔的端口密封,所述阀门本体的入口靠近所述大径孔且分别与所述大径孔和所述缸体的内腔相通,所述阀门本体的出口靠近所述小径孔且分别与所述小径孔和所述缸体的外部相通。该结构中,阀门的导通和关闭的设定值主要由阀门弹簧的参数决定,其弹性应力越大,该设定值越大。

18.本实用新型的有益效果在于:

19.本实用新型通过将流体压力自动控制推杆移动的结构与弹簧集成在一起,形成通过流体压力和弹簧弹力实现刀片座和倒角刀片自动伸缩的功能,不需要外部气动或电动控制,只需要与机床的高压冷却液输出端连接,利用机床自带的高压冷却液控制功能(只需在程序中加入高压冷却液的开启和停止指令即可)即可实现倒角刀片的自动伸缩控制功能,既能实现反向倒角加工功能,又不会在穿孔过程中划伤工件,且结构简单、易于加工,加工精度高,不需要对机床电气进行改造,便于应用。

附图说明

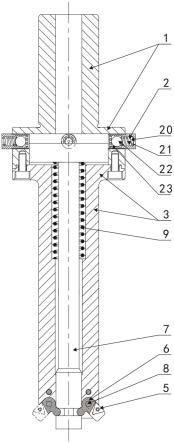

20.图1是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的主视图;

21.图2是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的右视图;

22.图3是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的右视图中的a-a剖视图;

23.图4是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的流体连杆和缸体的主视剖视图;

24.图5是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的刀杆的主视剖视图;

25.图6是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的推杆的主视图;

26.图7是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的刀片座的主视图;

27.图8是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的刀片座的右视图;

28.图9是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的压板的主视图;

29.图10是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀的压板的主视图中的b-b剖视图;

30.图11是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀未工作时的主视剖视图;

31.图12是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀工作时进孔中的主视剖视图;

32.图13是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀工作时进孔后的主视剖视图;

33.图14是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀工作时反向倒角加工时的主视剖视图;

34.图15是本实用新型所述基于流体动力和弹簧的孔口反向倒角刀稍作改进后进行反向锪孔加工时的主视剖视图。

具体实施方式

35.下面结合附图对本实用新型作进一步说明:

36.如图1-图10所示,本实用新型所述基于流体动力和弹簧的孔口反向倒角刀包括刀杆3、刀片座6、倒角刀片5、弹簧9、缸体13、推杆7和阀门2,刀杆3包括圆柱形的刀杆本体33,设刀杆本体33的轴向为竖向,刀片座6安装在刀杆本体33的下部,倒角刀片5安装在刀片座6上,弹簧9安装在刀杆本体33上并能够对刀片座6施加作用力,推杆7包括圆柱形的推杆本体71和活塞70,两者一体成型,竖向的推杆本体71的上端与活塞70的下端连接,刀杆本体33设有竖向的中心通孔且竖向的推杆本体71穿过该中心通孔,缸体13设于刀杆本体33的上部且缸体13的内腔14与刀杆本体33的中心通孔相通,活塞70置于缸体13的内腔14内,活塞70的外壁与缸体13的内腔14的腔壁紧密接触且能竖向移动,缸体13的内腔14的上部用于接入流体(一般为液体,比如机床的高压冷却液),缸体13的内腔14的腔壁的上部设有一个或多个(图中为周向均布分布的四个)横向的阀门安装孔12,一个或多个阀门2安装在一一对应的阀门安装孔12内,阀门2在所述流体的压力高于设定值时关闭且在所述流体的压力低于设定值时导通,螺旋形的弹簧9安装在刀杆本体33的中心通孔内并使推杆7具有向上的弹力,推杆本体71的下部能够在竖向移动时带动刀片座6上的倒角刀片5横向伸缩。

37.如图1-图10所示,本实用新型还公开了以下多种更加具体的优选结构,根据实际需要可以将上述结构与下述一种或多种结构进行叠加组合形成更加优化的技术方案。

38.为了便于加工和组装,所述基于流体动力和弹簧的孔口反向倒角刀还包括竖向的流体连杆10,缸体13设于流体连杆10的下端且一体成型共同组成连接柄1,流体连杆10设有竖向的中心通孔11且该中心通孔11的下端与缸体13的内腔14的上部连通,缸体13的下端与刀杆本体33的上端通过螺钉连接。

39.为了使缸体13与刀杆本体33之间的连接更加稳定可靠且尽量确保两者的中心轴线相互重合,缸体13的下端设有内凹(即向上凹进)的环形凹槽16,刀杆本体33的上端设有外径更大的连接盘31,连接盘31的上端设有上凸的环形凸台30,环形凸台30置于环形凹槽16内,刀杆本体33的中心通孔由下而上延伸至环形凸台30的上表面并开口。

40.为了便于快速、稳定地连接缸体13与刀杆本体33,环形凹槽16的槽底沿周向设有多个螺孔15,连接盘31上沿周向设有多个安装通孔32,多个所述螺钉由下而上穿过一一对应的多个安装通孔32后与一一对应的多个螺孔15连接。

41.为了便于安装弹簧9且使推杆本体71竖向移动时具有更好的限位功能,刀杆本体33的中心通孔包括由上而下依次连接且孔径依次减小的上孔34、中孔35和下孔36,弹簧9置于上孔34内,弹簧9的上端与活塞70接触,弹簧9的下端与上孔34的底部环形台阶接触,推杆本体71的下段设有外径更大的导向段72,导向段72的外径与下孔36的孔径相同,导向段72置于下孔36内;为了便于弹簧9套装在推杆本体71上,弹簧9的内径须大于导向段72的外径。

42.为了便于通过刀杆本体33的竖向移动实现刀片座的伸缩功能,推杆本体71上位于导向段72下方的位置设有环形卡槽74,环形卡槽74的上部槽壁边缘为弧形过渡面73,所述刀杆本体33的下部设有安装槽39,安装槽39的底部槽壁上设有安装沉孔38,安装槽39的上部槽壁表面由一段横向平面、一段圆弧面和一段斜向平面连接而成,刀片座6的上端表面为与安装槽39的上部槽壁表面的圆弧面配合的圆弧面60,刀片座6的一侧表面与该圆弧面60相切连接形成竖向的止转面63,刀片座6上设有安装通孔62,横向的销轴8的一端穿过安装通孔62并置于安装沉孔38内实现刀片座6与刀杆本体33之间的旋转连接,刀片座6上设有外凸且为圆柱体形状的旋转柱61,旋转柱61置于环形卡槽74内,推杆本体71向下移动时通过环形卡槽74驱动旋转柱61带动刀片座6旋转使倒角刀片5伸出刀杆本体33的安装槽39外(即伸出刀杆本体33的边缘外),推杆本体71向上移动时通过环形卡槽74驱动旋转柱61带动刀片座6反向旋转使倒角刀片5缩回刀杆本体33的安装槽39内(即缩回刀杆本体33的边缘内),刀片座6上设有刀片安装槽66,刀片安装槽66的底部槽壁上设有刀片安装螺孔65,倒角刀片5通过刀片安装螺钉安装在刀片安装槽66内,止转面63上与刀片安装槽66对应的位置内缩形成缺口64,倒角刀片5的切削部位于该缺口64内。

43.为了便于安装刀片座6并使刀片座6在旋转过程中更加平稳,所述基于流体动力和弹簧的孔口反向倒角刀还包括压板4,刀杆本体33的下部位于安装槽39上方的位置设有横向的压板安装螺孔37,压板4的上部设有横向的压板安装孔40,压板4的下部设有横向的限位盲孔41,压板安装螺钉穿过压板安装孔40后与压板安装螺孔37连接,销轴8的另一端置于限位盲孔41内。

44.为了使刀片座6在旋转过程中更加平稳,销轴8的两端分别与安装沉孔38和限位盲孔41过盈配合。

45.为了实现更好的倒角效果,一个刀片组件包括一个刀片座6、一个倒角刀片5、一个销轴8和一个压板4,所述基于流体动力和弹簧的孔口反向倒角刀包括至少2个所述刀片组件(图中为两个),多个所述刀片组件以刀杆本体33的中心轴线为对称轴呈轴对称分布。

46.为了更好地通过流体压力实现阀门2的自动启闭控制以实现对推杆7的竖向移动控制,阀门2包括阀门本体(图中未标记)、阀门弹簧21和阀门滚珠22,所述阀门本体的内腔包括相互连接的大径孔23和小径孔20,大径孔23的孔径大于小径孔20的孔径,阀门弹簧21置于小径孔20内,阀门滚珠22置于大径孔23内并被阀门弹簧21顶住,阀门滚珠22能够与小径孔20的端口密封,所述阀门本体的入口靠近大径孔23且分别与大径孔23和缸体13的内腔14相通,所述阀门本体的出口靠近小径孔20且分别与小径孔20和缸体13的外部相通。

47.结合图1-图14所示,使用时,将本孔口反向倒角刀与机床的主轴连接,同时将流体

连杆10的上端与机床主轴内的高压冷却液端口连接,在工件91完成其通孔92一端的正向倒角加工或其它工序后,利用本孔口反向倒角刀对工件91的通孔92进行反向倒角加工,具体过程如下:

48.第一步:当关闭高压冷却液时,在弹簧9的推动下,推杆7向上移动,环形卡槽74驱动旋转柱61带动刀片座6绕销轴8旋转(图中为顺时针方向旋转),刀片座6带动倒角刀片5一起旋转,使倒角刀片5收缩到刀杆本体33的安装槽39内,如图11所示。

49.第二步:将整个孔口反向倒角刀由上而下穿过工件91的通孔92,如图12所示,直到刀杆本体33的下端露出工件91的通孔92以下,如图13所示。

50.第三步:通过程序控制开启高压冷却液,高压冷却液通过流体连杆10的中心通孔11后进入缸体13的内腔14内,由于高压冷却液的压力高于阀门弹簧21的弹力,阀门滚珠22向靠近小径孔20的方向移动直到与小径孔20的端口紧密接触形成密封,高压冷却液不能通过阀门2流出到缸体13外,其压力作用在活塞70的上表面,克服弹簧9的弹力推动活塞70和推杆本体71向下移动,环形卡槽74驱动旋转柱61带动刀片座6绕销轴8反向旋转(图中为逆时针方向旋转),刀片座6带动倒角刀片5一起反向旋转,使倒角刀片5伸出到刀杆本体33的安装槽39外,如图13所示。

51.第四步:通过程序控制转动本孔口反向倒角刀,同时向上走刀,倒角刀片5与工件91的通孔92的下端内边缘接触,实现倒角切削,如图14所示;此时高压冷却液提供的压力须大于倒角切削力 弹簧9的弹簧推力。在高压冷却液的压力一定的情况下,需调整走刀量,使倒角切削力小于高压冷却液提供的压力。

52.第五步:倒角加工完成后,通过程序控制停止高压冷却液,缸体13的内腔14内的冷却液压力迅速下降,直到小于阀门弹簧21的弹力,阀门弹簧21推动阀门滚珠22向远离小径孔20的方向移动,将阀门2打开,冷却液从阀门2流出到缸体13外,进一步降低缸体13的内腔14中的压力,在弹簧9的推动下,重复第一步动作,刀片座6和倒角刀片5缩回到刀杆本体33的安装槽39内,参考图11。

53.第六步:通过程序控制本孔口反向倒角刀向上快速移动,倒角刀片5与工件91的通孔92的孔壁之间无任何接触地退出,参考图12。如此完成一次倒角操作,并为下次倒角加工做好准备。

54.如图15所示,将本孔口反向倒角刀的刀片座6的形状和倒角刀片5的安装位置进行适度改变,即可实现对工件91的通孔92的反向锪孔加工功能。

55.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。