1.本发明涉及一种口红中束管加工技术,更具体地说,它涉及一种口红中束管的斜面加工设备及方法。

背景技术:

2.口红管主要由盖体和管体组成,其中管体包括中束管和底座。口红管的中束管通常采用铝材质,口红中束管的端部具有一个斜面,在加工时,对斜面的加工影响着整个中束管加工的质量和效率。

3.现有的口红中束管的斜面加工通常为半自动加工,具有流程为:操作人员将口红中束管插入工装内,由切割设备对口红中束管进行斜面加工,斜面加工完成后,再由另一个操作人员将加工好的口红中束管拔出;这种方式加工斜面,效率低,不利于连续规模化生产。

4.目前,公告号为cn213163367u的专利公开了一种口红管开槽切斜装置,通过自动对口红管进行开槽和切斜面,提高生产效率;但是,这种方式加工口红管时,由于高速旋转的切割片位于口红管的上端,口红管竖直站立加工,由于口红管为中空结构,加工过程中的废料容易落入口红管的内部,不易清理,从而影响口红管的加工效率和质量。

5.因此,需要提出一种口红中束管的斜面加工设备及方法,实现自动化连续生产,而且,加工过程中产生的废屑易清理,斜面加工效率高、质量好。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种口红中束管的斜面加工设备,其优点是双工位连续生产,自动化程度高,能够完全替代人工上下料,斜面加工的效率高;同时,口红中束管水平铣斜面,废屑易清理,加工质量好。

7.为实现上述目的,本发明提供了如下技术方案:一种口红中束管的斜面加工设备,包括机台;旋转载盘,所述旋转载盘转动设置于所述机台上;自动上料机构,两组所述自动上料机构设置于所述旋转载盘的侧面,用于输送待加工的口红中束管,所述自动上料机构设置有进料口和出料口;定位机构,所述定位机构包括沿竖直方向压紧口红中束管的压料组件和用于将口红中束管水平推入所述压料组件的推料组件,若干个所述压料组件沿旋转载盘的周向均匀设置于旋转载盘上,所述推料组件设置于压料组件的侧面且位于出料口处;铣斜面机构,所述铣斜面机构设置于旋转载盘的侧面,用于将口红中束管水平方向远离压料组件的一端切割为斜面,所述铣斜面机构靠近压料组件的一端设置有用于清除废屑的除屑装置;自动下料机构,所述自动下料机构设置于所述机台的一侧,用于将加工完成的口红中束管送离旋转载盘。

8.通过上述技术方案,自动上料机构和自动下料机构实现了口红中束管的自动上料和自动下料,无需操作人员插入或拔下口红中束管,自动上料机构设置两组,能够同时进行两件口红中束管的加工,提高了加工效率;通过设置压料组件和推料组件,将经过自动上料

机构输送至出料口的口红中束管水平定位固定在旋转载盘上,从而使得口红中束管稳定加工;铣斜面机构对口红中束管水平方向远离压料组件的一端进行斜面切割,能够有效的避免加工废屑落入口红中束管内,减少废屑堆积、降低废屑处理的难度,从而提高加工的效率和质量;除屑装置设置在铣斜面机构的一端,铣斜面机构加工斜面的同时,除屑装置对加工废屑进行清理,避免废屑堆积后影响加工质量。

9.进一步的,所述自动上料机构包括设置于所述推料组件侧面的振动盘和设置于所述振动盘侧面且向下倾斜的斜料道,所述斜料道的下端连通出料口。

10.其有益效果在于:通过振动盘将口红中束管输送至斜料道上,振动盘具有送料稳定、布设灵活的特点,能够将小的轻薄的零件整齐排列运送;口红中束管为圆柱形结构,将口红中束管水平放置在斜料道上,口红中束管能够顺着斜料道平稳的滚入到出料口。

11.进一步的,所述斜料道包括设置于所述振动盘侧面且向下倾斜的上料道、竖直设置于所述上料道下端的竖直料道和设置于所述竖直料道下端且向下倾斜的下料道,所述下料道的下端连通出料口;所述竖直料道的下端靠近下料道的一侧设置有下料缺口,所述下料缺口的高度与口红中束管的外径一致;所述下料缺口宽度方向的一侧设置有挡料气缸,所述挡料气缸的活塞杆上水平设置有挡料板,所述挡料气缸控制所述挡料板打开或关闭下料缺口。

12.其有益效果在于:将斜料道分为上料道、竖直料道和下料道三段,口红中束管经上料道进入竖直料道内,竖直料道内的口红中束管被规整后竖直排列整齐,再依次通过下料缺口,有利于防止口红中束管在输送过程中错位或堆叠,提高输送的稳定性;通过挡料气缸控制挡料板将下料缺口打开或关闭,能够将口红中束管暂存于竖直料道内,待下料道内的口红中束管输送完成后再继续下料,从而保证口红中束管平稳送料,防止口红中束管堆叠,同时,上述结构能够灵活的控制口红中束管落入下料道的速度。

13.进一步的,所述压料组件包括设置于所述旋转载盘上的压料座和竖直设置于所述压料座上端的压料气缸,所述压料座的内部沿旋转载盘的径向设置有仿形料槽,口红中束管水平设置于所述仿形料槽内,所述压料气缸的活塞杆的下端贴合口红中束管的外周面。

14.其有益效果在于:口红中束管进入仿形料槽后被压料气缸压住,从而使口红中束管水平固定在旋转载盘上并随着旋转载盘的转动而移动,当口红中束管移动到铣斜面机构对应的位置时,便能够被铣斜面机构加工,此时口红中束管为水平状态,加工的废屑更易清理。

15.进一步的,所述推料组件包括设置于所述机台上的推料滑轨、滑移设置于所述推料滑轨上的滑块和水平设置于滑块靠近压料组件一端的推料柱,所述推料柱远离滑块的一端连接出料口,所述推料柱与出料口的水平轴线同轴,所述推料柱与设置在推料柱侧面且距离最近的仿形料槽水平轴线同轴。

16.其有益效果在于:滑块在滑轨上滑移能够带动推料柱沿滑轨方向滑移,推料柱与仿形料槽的水平轴线同轴设置,当口红中束管进入出料口后,推料柱沿水平轴线将口红中束管推入仿形料槽内,口红中束管以平移的方式进入仿形料槽内,无需使用夹具,结构简单、移动更加平稳,同时不易损伤口红中束管的表面。

17.进一步的,所述铣斜面机构包括设置于所述机台上的底座、转动设置于所述底座上端的调节座和设置于所述调节座上端的端铣刀,所述端铣刀远离调节座的一端贴合口红

中束管远离压料组件的一端。

18.其有益效果在于:端铣刀适合铣削平面结构的工件,本方案的口红中束管水平固定在旋转载盘上,口红中束管靠近端铣刀的一端为平面结构,因此,通过端铣刀对口红中束管进行斜面加工,效率高、加工精度高;调节座转动设置在底座上,旋转调节座时能够同步调整端铣刀的水平角度,保证斜面加工的质量和精度。

19.进一步的,所述除屑装置包括设置于所述机台上的高压气泵、设置于所述高压气泵上的气管和设置于所述气管上的吹气嘴,所述高压气泵上设置有进气口和出气口,所述气管的两端分别连通出气口和吹气嘴,所述吹气嘴远离气管的一端靠近端铣刀,所述端铣刀的正下方设置有废料收集箱。

20.其有益效果在于:通过设置高压气泵对吹气嘴输送高压气体,由于吹气嘴靠近端铣刀,当端铣刀对口红中束管加工斜面时,吹气嘴内吹出的高压气体能够将加工废屑吹入废料收集箱内,防止废屑残留在端铣刀上影响加工质量,并且,避免了加工废屑进入口红中束管内部,降低废屑清理的难度,提高加工质量;本方案利用除屑装置与铣斜面机构同步运行,在斜面加工的同时完成废屑清理的工作,效率高。

21.进一步的,所述自动下料机构包括设置于所述旋转载盘侧面的传送皮带、设置于所述传送皮带靠近旋转载盘一端的气动夹爪和设置于所述气动夹爪侧面的夹持气缸,所述夹持气缸控制所述气动夹爪沿传送皮带的长度方向往复移动。

22.其有益效果在于:夹持气缸能够控制气动夹爪移动,气动夹爪用于对加工完成后的口红中束管进行夹持,夹持气缸和气动夹爪配合使用,能够将加工完成后口红中束管夹持移动到传送皮带上,传送皮带运送平稳,能够将口红中束管输送至下一个工序。

23.进一步的,所述铣斜面机构设置四组,其中靠近自动上料机构的两组为粗铣斜面机构,靠近自动下料机构的两组为精铣斜面机构。

24.其有益效果在于:当一组铣斜面机构进行斜面加工时,旋转载盘上的其他待加工的口红中束管处于等待状态,因此,通过设置四组铣斜面机构,实现口红中束管的多工位连续加工,由粗铣斜面机构完成1/2的斜面加工,再由精铣斜面机构加工剩余1/2的斜面加工,通过这种方式,有利于缩短斜面加工的用时,提高加工效率。

25.针对现有技术存在的不足,本发明的另一目的在于提供一种口红中束管的斜面加工方法,其优点是自动连续上下料、两次铣斜面,有效的减少待加工工件的等待时长,缩短斜面加工用时,提高加工效率。

26.一种口红中束管的斜面加工方法,利用上述的口红中束管的斜面加工设备,还包括以下步骤:步骤1:口红中束管的上料:两组自动上料机构同时上料,将口红中束管输送至各自的出料口处;步骤2:口红中束管的定位:两组定位机构同时将口红中束管水平放入旋转载盘上,并定位固定;步骤3:口红中束管的一次铣斜面:粗铣斜面机构完成口红中束管1/2的斜面加工;步骤4:口红中束管的二次铣斜面:精铣斜面机构完成口红中束管剩余1/2的斜面加工;步骤5:口红中束管的下料:自动下料机构将口红中束管从旋转载盘上取下,并输

送至下一个工序。

27.综上所述,本发明具有以下有益效果:1.本方案通过设置自动上料机构、自动下料机构实现了口红中束管的自动上下料,减少了人力,提高了加工效率;通过设置两组自动上料机构进行双工位同时加工,并且将口红中束管水平定位固定,防止加工废屑落入口红中束管内;铣斜面机构加工斜面的同时,吹气嘴对端铣刀吹出高压空气,及时清理加工废屑,提高加工质量;2.本方案通过设置四组铣斜面机构对口红中束管进行两次铣斜面,缩短了斜面加工时间,提高了加工效率。

附图说明

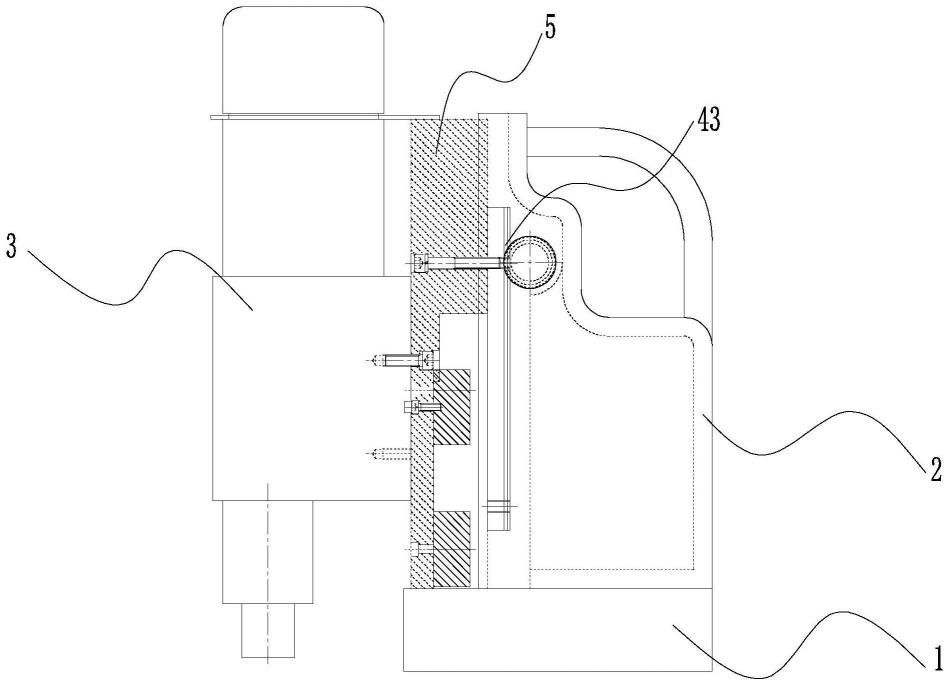

28.图1是本实施例的整体的结构示意图;图2是本实施例的旋转载盘转动连接的结构示意图;图3是本实施例的定位机构的结构示意图;图4是本实施例的铣斜面机构和自动下料机构的结构示意图;图5是图1的a部分的放大示意图;图6是图4的b部分的放大示意图。

29.图中:1、机台;2、旋转载盘;3、自动上料机构;31、振动盘;32、斜料道;321、上料道;322、竖直料道;323、下料道;4、定位机构;41、压料组件;411、压料座;412、压料气缸;42、推料组件;421、推料滑轨;422、滑块;423、推料柱;5、铣斜面机构;51、底座;52、调节座;53、端铣刀;531、刀座;532、刀头;6、自动下料机构;61、传送皮带;62、气动夹爪;63、夹持气缸;7、转轴;8、旋转电机;9、口红中束管;10、出料口;11、挡料气缸;12、挡料板;13、仿形料槽;14、滑移气缸;15、调节螺栓;16、调节槽;17、调节螺母;18、除屑装置;19、高压气泵;20、气管;21、吹气嘴;22、废料收集箱。

具体实施方式

30.下面结合附图及实施例,对本发明进行详细描述。

31.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到保护。

32.实施例1:如图1和图2所示,一种口红中束管的斜面加工设备,包括机台1和设置在机台1上的旋转载盘2、自动上料机构3、定位机构4、铣斜面机构5和自动下料机构6。

33.如图1和图2所示,机台1为四方体结构,旋转载盘2的中部设置有竖直向下的转轴7,转轴7的上下两端分别连接机台1的上表面和旋转载盘2的下表面,旋转载盘2的上方设置有旋转电机8,旋转电机8的输出轴连接在转轴7上,旋转电机8启动后,旋转电机8的输出轴转动的同时能够带动转轴7同步旋转,从而控制旋转载盘2沿竖直轴线旋转。

34.如图1所示,自动上料机构3设置在旋转载盘2的侧面,自动上料机构3的作用是输送待加工的口红中束管9,自动上料机构3设置有进料口和出料口10,待加工的口红中束管9从进料口输送至出料口10,本方案中的自动上料机构3设置两组,工作时,两组自动上料机

构3同时上料,提高生产效率。

35.如图1所示,自动上料机构3包括设置在机台1上的振动盘31和设置在振动盘31侧面且向下倾斜的斜料道32,斜料道32的下端连通出料口10,其中:斜料道32包括设置在振动盘31侧面且向下倾斜的上料道321、竖直设置在上料道321下端的竖直料道322和设置在竖直料道322下端且向下倾斜的下料道323,下料道323的下端连通出料口10。

36.如图1、图5所示,竖直料道322的下端靠近下料道323的一侧设置有下料缺口,下料缺口的高度与口红中束管9的外径一致,口红中束管9能够经下料缺口进入下料道323中;下料缺口宽度方向的一侧设置有挡料气缸11,挡料气缸11的活塞杆上水平设置有挡料板12,竖直料道322的侧面靠近挡料气缸11的一侧设置有可供挡料板12通过的挡料口,当挡料气缸11的活塞杆收缩时,挡料板12向靠近挡料气缸11的一侧移动,挡料板12被抽出,下料缺口打开,竖直料道322内的口红中束管9由于重力作用依次向下滚动。

37.如图3所示,定位机构4包括压料组件41和推料组件42,若干个压料组件41沿旋转载盘2的周向均匀设置在旋转载盘2上,压料组件41的作用是沿竖直方向压紧口红中束管9;压料组件41包括设置在旋转载盘2上的压料座411和竖直设置在压料座411上端的压料气缸412,压料座411的内部沿旋转载盘2的径向设置有仿形料槽13,口红中束管9水平设置在仿形料槽13内,仿形料槽13的上端开设有压料孔,压料气缸412的活塞杆的下端竖直穿过压料孔并与口红中束管9的外周面贴合。

38.如图3所示,推料组件42设置在压料组件41的侧面且位于出料口10处,推料组件42的作用是将口红中束管9水平推入压料组件41上的仿形料槽13内;推料组件42包括设置在机台1上的推料滑轨421、滑移设置在推料滑轨421上的滑块422和水平设置在滑块422靠近压料组件41一端的推料柱423,推料滑轨421的侧面设置有滑移气缸14,滑移气缸14的活塞杆远离滑移气缸14的缸体的一端与滑块422连接,滑移气缸14能够控制滑块422在推料滑轨421上滑移;推料柱423远离滑块422的一端与出料口10连通,推料柱423与出料口10的水平轴线同轴,推料柱423和设置在推料柱423侧面且与推料柱423距离最近的仿形料槽13的水平轴线同轴。

39.如图4、图6所示,铣斜面机构5设置在旋转载盘2的侧面,用于将口红中束管9水平方向远离压料组件41的一端切割为斜面,铣斜面机构5包括设置在机台1上的底座51、设置在底座51上端的调节座52和设置在调节座52上端的端铣刀53。

40.如图4、图6所示,底座51上竖直设置有调节螺栓15,调节座52上与调节螺栓15对应的位置设置有弧形的调节槽16,调节螺栓15垂直插入调节槽16内,通过拧紧调节螺栓15上的调节螺母17将底座51和调节座52连接;底座51和调节座52的中部设置有竖直的连接轴,连接轴的上下两端分别连接底座51和调节座52,调节座52转动连接在连接轴的上端,当需要调整端铣刀53的角度时,松开调节螺栓15上的调节螺母17,拨动调节座52,使调节座52沿调节槽16的弧形范围内转动,从而调整端铣刀53的角度。

41.如图4、图6所示,端铣刀53由刀座531和刀头532组成,刀头532设置在刀座531靠近旋转载盘2的一侧,刀座531固定在调节座52上,端铣刀53的刀头532远离调节座52的一端贴合口红中束管9远离压料组件41的一端;本实施例中的铣斜面机构5设置四组,其中靠近自动上料机构3的两组为粗铣斜面机构,靠近自动下料机构6的两组为精铣斜面机构,旋转载盘2先将待加工的口红中束管9移动至粗铣斜面机构处,由粗铣斜面机构先加工完成1/2的

斜面,再移动至精铣斜面机构处,由精铣斜面机构加工剩余1/2的斜面。

42.如图4、图6所示,铣斜面机构5靠近压料组件41的一端设置有用于清除废屑的除屑装置18,除屑装置18包括设置在机台1上的高压气泵19、设置在高压气泵19上的气管20和设置在气管20上的吹气嘴21,高压气泵19上设置有进气口和出气口,气管20的两端分别连通出气口和吹气嘴21,吹气嘴21远离气管20的一端靠近端铣刀53,端铣刀53的正下方设置有废料收集箱22;工作时,空气由进气口进入高压气泵19内,再由吹气嘴21吹出,端铣刀53加工斜面时产生的废屑被高压气体吹入废料收集箱22内。

43.如图4所示,自动下料机构6设置在机台1的一侧,用于将加工完成的口红中束管9送离旋转载盘2,自动下料机构6包括设置在旋转载盘2侧面的传送皮带61、设置在传送皮带61靠近旋转载盘2一端的气动夹爪62和设置在气动夹爪62侧面的夹持气缸63,夹持气缸63控制气动夹爪62沿传送皮带61的长度方向往复移动,本实施例中的气动夹爪62可采用浙江巨霸电气有限公司生产的型号为hfy16/20的气动夹爪;工作时,夹持气缸63控制气动夹爪62向靠近旋转载盘2的方向移动,当气动夹爪62接触到口红中束管9时,气动夹爪62将口红中束管9夹持;随后,夹持气缸63控制气动夹爪62回到原始位置,气动夹爪62松开,将口红中束管9放置在传送皮带61上。

44.实施例2:如图1、图3所示,一种口红中束管的斜面加工方法,利用实施例1中的口红中束管的斜面加工设备,还包括以下步骤:步骤1:口红中束管9的上料:两组自动上料机构3同时上料,将口红中束管9输送至各自的出料口10处。

45.步骤2:口红中束管9的定位:两组定位机构4同时将口红中束管9水平放入旋转载盘2上,并定位固定。

46.步骤3:口红中束管9的一次铣斜面:粗铣斜面机构完成口红中束管1/2的斜面加工。

47.步骤4:口红中束管9的二次铣斜面:精铣斜面机构完成口红中束管剩余1/2的斜面加工。

48.步骤5:口红中束管9的下料:自动下料机构6将口红中束管9从旋转载盘2上取下,并输送至下一个工序。

49.本发明的工作过程及工作原理如下:工作时,待加工的口红中束管9从两组振动盘31内同时进入各自的斜料道32后滚动滑入出料口10;进入出料口10的口红中束管9被推料组件42水平推入压料组件41上的仿形料槽13内,压料组件41将口红中束管9压紧固定在旋转载盘2上;随后,旋转载盘2转动,将待加工的口红中束管9移动至铣斜面机构5处完成斜面加工,与此同时,除屑装置18对加工的部位吹气,将加工废屑吹入废料收集箱22内;最后,加工完成的口红中束管9被气动夹爪62夹持后放在传送皮带61上,随后,加工完成的口红中束管9被传送皮带61送入下一个工序。

50.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也

应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。