1.本技术涉及无纺布用热轧设备的技术领域,尤其是涉及一种自动化无纺布热轧设备。

背景技术:

2.无纺布是一种以针轧机械配合梳理机械处理各种纤维性原材料,用高压形成或粘合生产的一种布状材料,在无纺布的生产过程中,无纺布的热轧处理是必不可少的,通过热轧辊将无纺布的纤维丝融化并粘连进行加固,从而完成无纺布的生产。

3.但是,现有的无纺布用热轧设备,在进行使用时,通常是需要根据无纺布的厚度进行热轧辊与从动辊之间距离的调节,但现有的热轧设备内的热轧辊与从动辊之间进行位置距离调节,常常需要人工手动将从动辊或者热轧辊取下,再将两者进行对应位置的手动安装,这种方式的调节离不开人力的操作,无法做到自动化的调节。因此,本领域技术人员提供了一种自动化无纺布热轧设备,以解决上述背景技术中提出的问题。

技术实现要素:

4.为了解决上述背景技术中提出的问题,本技术提供一种自动化无纺布热轧设备。

5.本技术提供的一种自动化无纺布热轧设备采用如下的技术方案:

6.一种自动化无纺布热轧设备,包括加工框,所述加工框的顶部内侧壁上对称固接有两个安装板,两个所述安装板之间转动连接有热轧辊,且一个所述安装板侧面固接有用于驱动热轧辊的驱动装置,所述加工框的顶部对称固接有两个电动推缸,且两个所述电动推缸输出端之间固接有推板,所述加工框底部内侧壁上位于热轧辊两端的位置滑动连接有两个调节板,且两个所述调节板的侧端均延伸出加工框,两个所述调节板的侧端均固接在推板的下侧面上,两个所述调节板之间转动连接有从动辊,所述从动辊与热轧辊之间位置对应。

7.通过采用上述技术方案,从而达到了该设备可以根据需要,加工生产出不同厚度的无纺布,进而有效的提高了该设备的实用性和减少了人工操作的步骤,保证该设备可以热轧处理出不同厚度的无纺布。

8.优选的,所述加工框内腔位于热轧辊侧方的位置转动连接有两个水冷辊,且两个所述水冷辊等距不相交的分布在加工框内,所述加工框的外侧面固接有冷却器,且所述冷却器与两个水冷辊之间通过多个导管相连通。

9.通过采用上述技术方案,进而实现了无纺布在热轧处理后可以进行双面的快速水冷冷却,有效的提高了无纺布冷却处理的效率。

10.优选的,所述加工框的顶部固接有吸风机,所述加工框顶部内侧壁位于两个水冷辊和热轧辊之间的位置固接有连接管,所述连接管的一端设有吸板,所述连接管的另一端与吸风机相连通。

11.通过采用上述技术方案,从而进一步的提高了无纺布冷却的效率。

12.优选的,所述吸板的侧面通过连接套插接在连接管的侧端上,且所述吸板在加工框内为倾斜状。

13.通过采用上述技术方案,进而可以增加吸板与无纺布之间对应的面积,保证吸板最大面积的吸取无纺布上的热量。

14.优选的,两个所述调节板的外侧面上均固接有两个导条,且两个所述导条均滑动连接在加工框的上侧面内。

15.通过采用上述技术方案,从而可以通过两个导条限定对应的调节板,保证两个调节板上下移动的一致性,避免其出现倾斜卡死的现象。

16.综上所述,本技术包括以下有益技术效果:

17.通过两个电动推缸同步带动推板进行上移,推板上移使得两个调节板均同步上移,两个调节板同步上移进而可以带动从动辊上移,从动辊上移靠近热轧辊,从而使得从动辊和热轧辊之间距离变短,当从动辊的位置调节好后,接着使用者只需要将无纺布穿插过从动辊和热轧辊之间的缝隙,在启动驱动装置使得热轧辊转动工作,并配合外部的收卷辊对无纺布就行加工收卷即可完成无纺布热轧处理,从而达到了该设备可以根据需要,自动调节从动辊和热轧辊之间的距离,进而加工生产出不同厚度的无纺布,同时也有效的提高了该设备的实用性和减少了人工操作的步骤,保证该设备可以热轧处理出不同厚度的无纺布。

附图说明

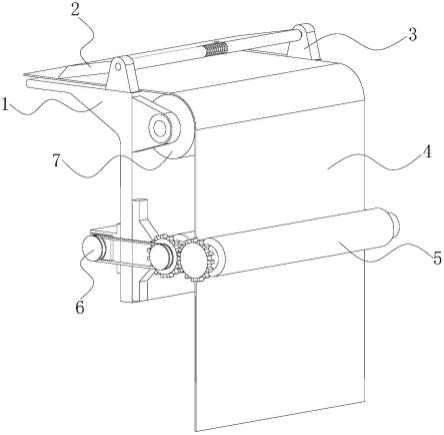

18.图1是本技术实施例中一种自动化无纺布热轧设备的立体结构示意图;

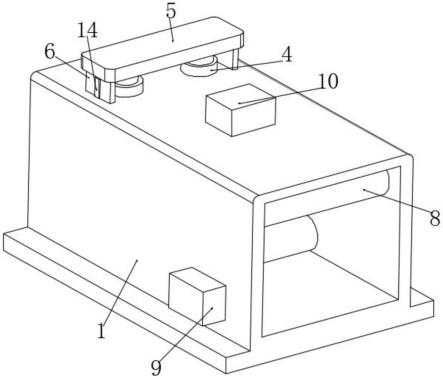

19.图2是本技术实施例中一种自动化无纺布热轧设备的内部结构示意图;

20.图3是本技术实施例中一种自动化无纺布热轧设备的纵剖结构示意图。

21.附图标记说明:1、加工框;2、安装板;3、热轧辊;4、电动推缸;5、推板;6、调节板;7、从动辊;8、水冷辊;9、冷却器;10、吸风机;11、连接管;12、吸板;13、连接套;14、导条;15、导管。

具体实施方式

22.以下结合附图1-3对本技术作进一步详细说明。

23.本技术实施例公开一种自动化无纺布热轧设备。参照图1-3,一种自动化无纺布热轧设备包括加工框1,加工框1的侧面铰接有盖体,加工框1的顶部内侧壁上对称固接有两个安装板2,两个安装板2之间转动连接有热轧辊3,且一个安装板2侧面固接有用于驱动热轧辊3的驱动装置,驱动装置为驱动电机(图中未示出),且驱动装置与外部电源电性连接,加工框1的顶部对称固接有两个电动推缸4,两个电动推缸4均与外部电源电性连接,且两个电动推缸4输出端之间固接有推板5,加工框1底部内侧壁上位于热轧辊3两端的位置滑动连接有两个调节板6,且两个调节板6的侧端均延伸出加工框1,两个调节板6的侧端均固接在推板5的下侧面上,两个调节板6之间转动连接有从动辊7,从动辊7与热轧辊3之间位置对应;

24.在对无纺布进行热轧处理时,使用者只需要通过启动两个电动推缸4同步带动推板5进行上移,推板5上移使得两个调节板6均同步上移,两个调节板6同步上移进而可以带动从动辊7上移,从动辊7上移靠近热轧辊3,从而使得从动辊7和热轧辊3之间距离变短,当

从动辊7的位置调节好后,接着使用者只需要将无纺布穿插过从动辊7和热轧辊3之间的缝隙即可,最后只需要启动驱动装置使得热轧辊3转动工作,并配合外部的收卷辊(图中未示出)对无纺布就行加工收卷即可完成无纺布热轧处理,通过该结构设计,从而达到了该设备可以根据需要,加工生产出不同厚度的无纺布,进而有效的提高了该设备的实用性和减少了人工操作的步骤,保证该设备可以热轧处理出不同厚度的无纺布。

25.参照图2,加工框1内腔位于热轧辊3侧方的位置转动连接有两个水冷辊8,且两个水冷辊8等距不相交的分布在加工框1内,加工框1的外侧面固接有冷却器9,冷却器9与外部电源电性连接,且冷却器9与两个水冷辊8之间通过多个导管15相连通,通过设置两个水冷辊8,在无纺布热轧处理后,可以将无纺布交叉的穿过两个水冷辊8,并通过启动冷却器9使得冷却液可以流通至两个水冷辊8内,同时两个水冷辊8配合可以使无纺布的两个面均被对应的水冷辊8接触到,进而实现了无纺布在热轧处理后可以进行双面的快速水冷冷却,有效的提高了无纺布冷却处理的效率。

26.参照图2,加工框1的顶部固接有吸风机10,吸风机10与外部电源电性连接,加工框1顶部内侧壁位于两个水冷辊8和热轧辊3之间的位置固接有连接管11,连接管11的一端设有吸板12,连接管11的另一端与吸风机10相连通,通过在两个水冷辊8和热轧辊3之间的位置设置吸板12,使得无纺布在进行冷却加工时,还可以通过启动吸风机10,由吸风机10配合连接管11使吸板12对无纺布的侧面进行吸热,从而进一步的提高了无纺布冷却的效率。

27.参照图2,吸板12的侧面通过连接套13插接在连接管11的侧端上,且吸板12在加工框1内为倾斜状,吸板12通过连接套13插接在连接管11上,使得吸板12在需要进行清理时,可以快速的拆卸下吸板12,同时吸板12在加工框1内为倾斜状,进而可以增加吸板12与无纺布之间对应的面积,保证吸板12最大面积的吸取无纺布上的热量。

28.参照图1,两个调节板6的外侧面上均固接有两个导条14,且两个导条14均滑动连接在加工框1的上侧面内,通过在两个调节板6的侧面上设置导条14,使得两个调节板6在加工框1内进行上下移动时,两个导条14也可以在加工框1内进行移动,从而可以通过两个导条14限定对应的调节板6,保证两个调节板6上下移动的一致性,避免其出现倾斜卡死的现象。

29.本技术实施例一种自动化无纺布热轧设备的实施原理为:首先,使用人员通过启动两个电动推缸4同步带动推板5进行上移,推板5上移使得两个调节板6均同步上移,两个调节板6同步上移进而可以带动从动辊7上移,从动辊7上移靠近热轧辊3,从而使得从动辊7和热轧辊3之间距离变短,当从动辊7的位置调节好后,接着使用者只需要将无纺布穿插过从动辊7和热轧辊3之间的缝隙内,然后在将无纺布的一端交叉的穿过两个水冷辊8,并通过启动冷却器9使得冷却液可以流通至两个水冷辊8内,同时两个水冷辊8配合可以使无纺布的两个面均被对应的水冷辊8接触到,最后只需要启动驱动装置使得热轧辊3转动工作,并配合外部的收卷辊对无纺布就行加工收卷即可完成无纺布热轧处理,通过该结构设计,从而达到了该设备可以根据需要,加工生产出不同厚度的无纺布,进而有效的提高了该设备的实用性和减少了人工操作的步骤,同时也实现了无纺布在热轧处理后可以进行双面的快速水冷冷却,有效的提高了无纺布冷却处理的效率。

30.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。