1.本实用新型实施例涉及液晶显示器制造领域,尤其涉及一种液晶显示器光学膜制造设备配套使用的夹持装置。

背景技术:

2.随着液晶显示器的广泛使用,而液晶显示器采用的光学膜中的棱镜片由于结构简单,能够有效限制光的散失进而增加显示器的亮度,因此,也被广泛使用在液晶显示器的制造过程中。

3.目前,通常可以在基材薄膜上涂抹感光性树脂(如,uv胶,亚克力树脂等),并通过微纳米压印模具对该感光性树脂压印形成棱镜片的微结构,再对压印后的感光性树脂进行紫外线光固化成型。但是,在上述对压印后的感光性树脂的基材进行光固化的过程中,由于一侧为基材薄膜,另一侧为感光树脂,当感光树脂被紫外线照射发生固化时,其表面的力学特性发生改变,进而导致光固化后的光学膜不平整,甚至发生翘起。

技术实现要素:

4.本实用新型实施例提供一种夹持装置,以解决光固化后的光学膜不平整,发生翘起的问题。

5.为了解决上述技术问题,本实用新型实施例是这样实现的:

6.本实用新型实施例提供了一种夹持装置,该夹持装置00包括:导向杆01、辊筒加压装置02、导向杆固定装置03、调节装置04和锁定装置05。导向杆固定装置03,固定该导向杆01,固定端的一侧固定于机器壳体或地面。辊筒加压装置02,安装于该导向杆01上,可对通过的光学膜加压。调节装置04,设置于辊筒加压装置02的一侧,用于调节辊筒加压装置的压力。锁定装置05,设置于辊筒加压装置02的一侧,用于锁定辊筒加压装置02的位置。

7.在本实用新型实施例中,夹持装置00包括:导向杆01、辊筒加压装置02、导向杆固定装置03、调节装置04和锁定装置05。导向杆固定装置03,固定该导向杆01,固定端的一侧固定于机器壳体或地面。辊筒加压装置02,安装于该导向杆01上,可对通过的光学膜加压。调节装置04,设置于辊筒加压装置02 的一侧,用于调节辊筒加压装置的压力。锁定装置05,设置于辊筒加压装置02 的一侧,用于锁定辊筒加压装置02的位置。通过该方案,由于该夹持装置具有辊筒加压装置,能够对通过的光学膜加压,且调节装置能够调节该辊筒加压装置的压力,从而保证光学膜表层的感光性树脂在光固化过程中也能保持平整,进而达到避免固化后的光学膜翘起的目的。

附图说明

8.图1为本实用新型实施例提供的一种液晶显示器光学膜制造设备的工艺流程示意图;

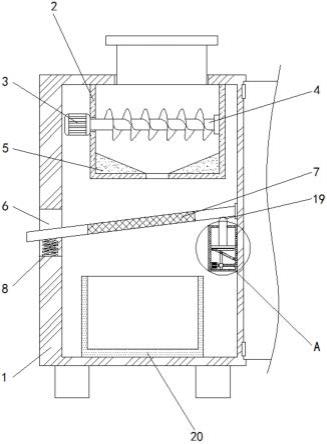

9.图2为本实用新型实施例提供的一种加持设备的结构示意图之一;

10.图3为本实用新型实施例提供的一种加持设备的结构示意图之二;

11.图4为本实用新型实施例提供的一种限位凸缘的结构示意图。

12.附图中的标号说明:00-夹持装置、01-导向杆、02-辊筒加压装置、021-第一加压装置、021a-第一加压装置的加压辊筒、021b-限位凸缘、022-第二加压装置、 03-导向杆固定装置、04-调节装置、05-锁定装置。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.本文中术语“和/或”,是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。本文中符号“/”表示关联对象是或者的关系,例如a/b表示 a或者b。

15.本实用新型的说明书和权利要求书中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述对象的特定顺序。例如,第一加压装置和第二加压装置等是用于区别不同的加压装置,而不是用于描述加压装置的特定顺序。

16.在本实用新型实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本实用新型实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

17.在本实用新型实施例的描述中,除非另有说明,“多个”的含义是指两个或者两个以上,例如,多个元件是指两个或者两个以上的元件等。

18.下面对本实用新型实施例中涉及的一些术语/名词进行解释说明,以及液晶显示器光学膜制备过程作简要说明。

19.如图1所示,液晶显示器光学膜制备的生产线包括a区、b区、c区、d 区、e区和f区,共计6个工序区。具体的:

20.a区为基材供应部,包括电机、基材卷,运送辊等,主要用于将基材薄膜输送至下一道涂装工序。

21.b区为涂装部,包括涂胶设备(用于给基材薄膜表面喷涂uv胶,图1未示出)、压力辊轴设备,主要用于将基材薄膜表面所喷涂的uv胶压印形成棱镜片的微结构。

22.c区为压印模具,包括柔性可卷曲的压印模具链条(如图1中的柔性可卷曲的压印模具链条abcd,该链条的外侧具有凸起的三角齿状微结构,图1中未示出),辊轴等,主要用于将基材薄膜表面所喷涂的uv胶压印形成棱镜片的微结构,并与其分离。

23.d区为光固化部,包括紫外线照射灯、固化箱等,主要用于将压印后的uv 胶进行紫外线光固化成型。

24.e区为分离部,包括分离辊等,主要用于将压印模具从光固化后的uv胶表层分离,并循环进行压印。

25.f区为回收部,包括回收卷、辊轴等,主要用于将加工完成的光学膜回收。

26.本实用新型实施例提供一种夹持装置00包括:导向杆01、辊筒加压装置 02、导向杆固定装置03、调节装置04和锁定装置05。导向杆固定装置03,固定该导向杆01,固定端的一侧固定于机器壳体或地面。辊筒加压装置02,安装于该导向杆01上,可对通过的光学膜加压。调节装置04,设置于辊筒加压装置 02的一侧,用于调节辊筒加压装置的压力。锁定装置05,设置于辊筒加压装置 02的一侧,用于锁定辊筒加压装置02的位置。通过该方案,由于该夹持装置具有辊筒加压装置,能够对通过的光学膜加压,且调节装置能够调节该辊筒加压装置的压力,从而保证光学膜表层的感光性树脂在光固化过程中也能保持平整,进而达到避免固化后的光学膜翘起的目的。

27.下面参照本实用新型实施例提供的图2至图4,对本实用新型实施例提供的夹持装置进行示例性的说明。

28.本实用新型实施例提供一种夹持装置00。使用于上述的压印工序之后,光固化工序之前(即,d部)用于改进以解决光固化后的光学膜不平整,发生翘起的现象。

29.如图2所示,一种夹持装置00包括:导向杆01、辊筒加压装置02、导向杆固定装置03、调节装置04和锁定装置05。导向杆固定装置03,固定导向杆 01,固定端的一侧固定于机器壳体或地面。辊筒加压装置02,安装于导向杆01 上,可对通过的光学膜加压。调节装置04,设置于辊筒加压装置02的一侧,用于调节辊筒加压装置的压力。锁定装置05,设置于辊筒加压装置02的一侧,用于锁定辊筒加压装置02的位置。

30.可选的,本技术实施例中,上述辊筒加压装置02,穿设安装于导向杆01上。如图2所示,本技术的导向杆设置为2条,可以使得安装于其上的辊筒加压装置受力更加均衡,防止在对光学膜加压的过程中发生一端翘起或侧翻。

31.可选的,本技术实施例中,上述调节装置04和锁定装置05可以设置于辊筒加压装置02的同一侧,也可以分别设置于辊筒加压装置02的两侧。本技术实施例不作具体限定,可以根据实际使用需求进行确定。本技术下述实施例以分别设置于辊筒加压装置02的两侧为例进行示例性说明。

32.示例性的,如图3所示,辊筒加压装置02可以包括第一加压装置021和第二加压装置022,调节装置04设置于第一加压装置021的一侧,锁定装置05设置于第二加压装置022的一侧。

33.可选的,结合图2,如图3所示,本技术实施例中所提供的夹持装置00中,辊筒加压装置02具体可以包括第一加压装置021和第二加压装置022。第一加压装置021和第二加压装置022分别设置于光学膜通过的两侧,对通过辊筒加压装置02的光学膜加压。

34.可选的,本技术实施例中,上述第一加压装置021和第二加压装置022分别包括4个加压辊筒,对称设置于光学膜通过的两侧。如图3所示,当光学膜通过该区域时,对称设置的8个加压滚筒(即,第一加压装置侧设置4个加压滚筒,第二加压装置侧对称设置有4个加压滚筒)分别对该光学膜的两侧进行加压,通过该加压装置施加的外部压力,抵消光学膜表面的力学的改变,进而使得光固化后的光学膜平整,不发生翘起。

35.需要说明的,上述第一加压装置021和第二加压装置022的4个加压辊筒,对称设置于光学膜通过的两侧,如此可以更好的保证光学膜通过时的受力平衡。

36.可选的,本技术实施例中,上述第一加压装置021和第二加压装置022中的每个加压辊筒的直径为30mm,在光学膜通过的每侧以110mm间距设置4个加压辊筒。如图3所示,第

一加压装置021一侧的4个加压辊筒,均为直径30mm 的加压滚筒,以间距110mm分布设置。第二加压装置022一侧的4个加压辊筒,均为直径30mm的加压滚筒,也以间距110mm分布设置。

37.可选的,本技术实施例中,上述每个加压辊筒的外侧包裹有弹性材料。

38.可选的,本实用新型实施例中,上述弹性材料为室温硫化硅橡胶(roomtemperature vulcanized silicone rubber,rtv)。由于室温硫化硅橡胶能够在在很宽温度范围(-60℃至300℃)内保持橡胶弹性,进而可以使得被挤压的涂抹感光性树脂涂层的光学膜表面受力更加均匀,也可以避免金属辊筒表面加工瑕疵对光学膜的划损。

39.可选的,本技术实施例中,上述第一加压装置021和第二加压装置022之间的距离可调节,调节范围为200mm至1000mm。锁定装置05用于锁定调节后第一加压装置021和第二加压装置022的位置。

40.需要说明的是,上述锁定装置包括锁定机构,该锁定机构可以为机械锁定机构或者电控锁定机构。其中,机械锁定机构可以为以下任一项:凸轮锁定机构、连杆锁定机构、螺栓锁定机构等。电控锁定机构可以为电子锁、电磁阀等。具体可以根据实际使用需求进行确定,本技术实施例不作具体限定。

41.可选的,本技术实施例中,导向杆01包括平行设置的两条平行设置的导向杆,调节装置04包括压力调节手柄,压力调节手柄连接凸轮机构,凸轮机构与辊筒加压装置连接。

42.需要说明的是,上述平行设置的两条导向杆可以使得安装于其上的辊筒加压装置受力更加均衡,防止在对光学膜加压的过程中发生一端翘起或侧翻。

43.可以理解的是,由于调节装置的压力调节手柄连接凸轮机构,且该凸轮机构与辊筒加压装置连接。如此,用户可以通过手动扣动压力调节手柄,进而带动凸轮机构运动,以调节辊筒加压装置对光学膜的压力。

44.可选的,本技术实施例中,上述调节装置04还可以包括:宽度调节机构(图 3中未示出),该宽度调节机构可以用于两条导向杆01之间的间距。

45.具体的,该宽度调节机构可以为机械卡槽式(例如,第一加压装置和第二加压装置均设有卡槽,用户可以根据实际使用需求调整卡槽的位置以调整两条导向杆之间的距离),也可以为螺纹式(例如,第一加压装置和/或第二加压装置上的两条导向杆的安装孔通过一个螺纹式调节机构连接,从而通过调节安装孔之间的距离,进而达到调整两条导向杆之间的距离的目的)。

46.可选的,本技术实施例中,辊筒加压装置02包括:限位装置。限位装置分别设置于第一加压装置021和第二加压装置022上,限位装置用于限制光学膜通过辊筒加压装置的宽度。

47.具体的,上述限位装置可以分别设置于第一加压装置021的加压滚筒和第二加压装置022的加压滚筒上。

48.可选的,本技术实施例中,上述限位结构为凸缘结构,分别设置于第一加压装置021的辊筒和第二加压装置022的辊筒上。

49.示例性的,以第一加压装置021一侧的一个加压辊筒为例说明。如图4所示,第一加压装置的加压辊筒021a的一端具有一个限位凸缘021b,该限位凸缘能有效限制加压辊筒021a对光学膜加压过程中光学膜的横向位置变化。

50.可以理解的是,由于限位结构为凸缘结构,因此在加压装置的滚筒对光学膜加压

过程中,该凸缘结构可以有效限制光学膜受到挤压过程中横向的位置变化,进而防止感光性树脂的横向流动,影响光固化效果。

51.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、物品或者装置中还存在另外的相同要素。

52.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。