1.本技术涉及一种光纤预制棒炉口密封结构,更具体地说,是涉及一种大变径光棒的炉口密封机构。

背景技术:

2.大变径光棒指光棒棒体整体直径偏差较大,偏差整体范围会在20mm以上的光纤预制棒。而在大变径光棒拉丝过程中,如若拉丝炉口密封不良会出现棒体和拉丝专用石墨件氧化、包层直径异常波动与光纤强度恶化等情况。

3.另外,当光棒直径偏差波动大时,需要经过氢氟酸的酸洗,使光棒直径的偏差控制在很小的范围内。但氢氟酸属于强腐蚀性液体,危险程度较高,易导致生产安全事故,同时预制棒增加酸洗处理后生产成本有所增加,不利于成本控制。

技术实现要素:

4.为解决现有大变径光棒的炉口密封机构密封性差的问题,本技术采用的技术方案是:提供一种密封性好的大变径光棒的炉口密封机构,包括:

5.坐在预制棒尾部的t型筒,t型筒外壁设有径向突出的环形凸台;t型筒的上端口设有上密封组件;

6.设置在炉口上的环形腔室,环形腔室的内环板连通有进气管,用于吹入保护气体,环形腔室的外环板连通有进水管;环形腔室的上端口设有第一密封件;

7.设置在第一密封件上方的石英环。

8.优选地,环形腔室有两个,分别是上环形腔室、下环形腔室;上环形腔室与下环形腔室之间设有第二密封件。

9.优选地,上环形腔室、下环形腔室的内环板内壁均设有环形安置槽,环形安置槽上设有与进气管连接的进气孔;环形安置槽内设有分气环,分气环上均布有多个分气孔。

10.优选地,下环形腔室的分气环内侧设有用于将保护气体向炉内引导的气体引导环组件。

11.优选地,气体引导环组件包括上气体引导环、下气体引导环,上气体引导环的下端面与下气体引导环的上端面相接触;下气体引导环的上端面均布有若干导向通槽,上气体引导环的内壁向下延伸形成导向环,导向环与下气体引导环的侧壁之间存在间隙。

12.优选地,t型筒的主体外径与预制棒外径基本一致,环形凸台的外径大于石英环的内径。

13.优选地,上密封组件包括环形石墨毡、位于环形石墨毡上方的压环。

14.优选地,第一密封件为环形石墨毡。

15.优选地,第二密封件为环形石墨毡、密封圈。

16.优选地,保护气体为氩气。

17.本实用新型的有益效果,在控制成本与安全生产的角度上,设置环形腔室,向环形

腔室内环板吹入保护气体(氩气),增加气密封;向环形腔室的内腔导入冷却水,避免工人烫伤。并在环形腔室内设置气体引导环组件,引导保护气体稳定地吹入拉丝炉,形成气体层流状态,稳定裸丝直径。最后,设置t型筒、上密封组件、石英环的搭配,增强环形腔室端口的密封效果,提高光纤产品质量,降低废品率,拉丝之后的裸纤直径波动范围小,大变径光棒也能稳定生产,因此不再需要酸洗处理,节省了生产成本。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

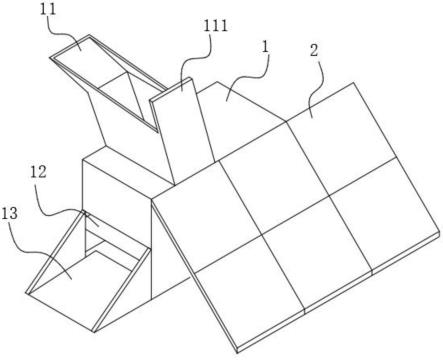

19.图1为本实用新型的立体结构示意图;

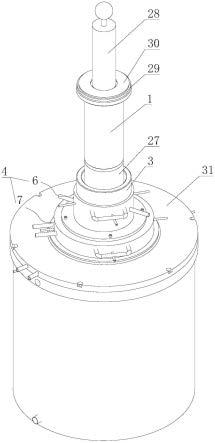

20.图2为图1的主视结构示意图;

21.图3为图2的a-a剖视示意图;

22.图4为上分气环、下分气环的结构示意图;

23.图5为上气体引导环的结构示意图;

24.图6为下气体引导环的结构示意图;

25.图7为图3的a处放大示意图。

26.图中符号说明:

27.1.t型筒;2.环形凸台;3.石英环;4.环形腔室;5.第一密封件;6.上环形腔室;7.下环形腔室;8.环形石墨毡;9.密封圈;10.上外环板;11.上内环板;12.上底板;13.上进水管;14.上进气管;15.上环形安置槽;16.上分气环;17.上环形盖板;18.下环形盖板;19.下进气管;20.下进水管;21.下环形安置槽;22.下分气环;23.上气体引导环;24.下气体引导环;25.导向通槽;26.导向环;27.预制棒;28.挂棒吊杆;29.环形石墨毡;30.压环;31.拉丝炉;32.中心管。

具体实施方式

28.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.现对本技术实施例提供的大变径光棒的炉口密封机构进行说明。

31.请参阅图1、图2和图3,为大变径光棒的炉口密封机构的结构示意图,所述大变径光棒的炉口密封机构,包括:

32.坐在预制棒27尾部的t型筒1,t型筒1外壁设有径向突出的环形凸台2;t型筒1的上端口设有上密封组件;用于减少预制棒27尾部进气;

33.设置在炉口上的环形腔室4,远离炉口高温区。环形腔室4的内环板连通有进气管,用于吹入保护气体;环形腔室4的外环板连通有进水管,用于降温,避免操作工人发生烫伤事故。环形腔室4的上端口设有第一密封件5;在靠近尾部的预制棒27表面形成保护气体层,加强密封性;

34.设置在第一密封件5上方的石英环3,石英环3可压紧第一密封件5,加强密封效果。

35.工作时,t型筒1伴随送棒吊杆逐渐下落进入环形腔室4中加强炉口密封,防止拉丝尾部进气,同时防止提棒时,第一密封件5损坏,造成密封性差,棒体氧化的问题。

36.具体地,上密封组件包括环形石墨毡29、位于环形石墨毡上方的压环30,压环30将环形石墨毡29压紧在t型筒1的上端面,放环形石墨毡29被棒体带走破损,保证气密性。第一密封件5为环形石墨毡。

37.具体地,吹入的保护气体为氩气。

38.进一步地,请参阅图2、图3和图7,在本实施例中,环形腔室4有两个,分别是上环形腔室6、下环形腔室7;上环形腔室6与下环形腔室7之间设有第二密封件。

39.本实施例中,第二密封件为环形石墨毡8、密封圈9,环形石墨毡8用于端口密封,密封圈9用于接触密封。这样,第一密封件5、环形石墨毡8与上环形腔室6内之间可以形成保护气体气室。

40.具体地,上环形腔室6、下环形腔室7的内环板内壁均设有环形安置槽,环形安置槽上设有与进气管连接的进气孔;环形安置槽内设有分气环,分气环上均布有多个分气孔,用于将保护气体均匀的吹入,形成保护气体气室,增强密封性。

41.更具体地,上环形腔室6主要由上外环板10、上内环板11和上底板12构成,上外环板10连通有上进水管13,上内环板11连通有上进气管14;上内环板11内壁设有上环形安置槽15,上环形安置槽15上均布有若干上进气孔,上环形安置槽15内设有上分气环16,请参阅图4,上分气环16上均布有多个分气孔。

42.下环形腔室7主要由上环形盖板17、下环形盖板18构成,上环形盖板17的内壁连通有下进气管19,上环形盖板17的外壁连通有下进水管20;上环形盖板17的内环壁内表面设有下环形安置槽21,下环形安置槽21上均布有若干下进气孔,下环形安置槽21内设有下分气环22,请参阅图4,下分气环22上均布有多个分气孔。

43.具体地,下环形腔室7的上环形盖板17上是有密封凹槽,第二密封件的密封圈9安装在密封凹槽中。

44.更进一步地,在本实施例中,下环形腔室7的分气环内侧设有用于将保护气体向炉内引导的气体引导环组件。

45.具体地,请参阅图5、图6和图7,气体引导环组件包括上气体引导环23、下气体引导环24,上气体引导环23的下端面与下气体引导环24的上端面相接触;下气体引导环24的上端面均布有若干导向通槽25,上气体引导环23的内壁向下延伸形成导向环26,导向环26与下气体引导环24的侧壁之间存在间隙。可以将引导保护气体稳定地吹入拉丝炉,形成气体层流状态,稳定裸纤直径。

46.使用时,气体引导环组件底部是由拉丝炉31中心管32、下环形腔室7共同支撑。

47.请参阅图3,进一步地,t型筒1的主体外径与预制棒27外径基本一致,可避免炉腔内部气流紊乱。环形凸台2的外径大于石英环3的内径,拉丝进棒后,t型筒1的环形凸台2搭

落在石英环3上,避免过度进棒受到高温熔融。

48.具体地,预制棒27尾部通常采用挂棒吊杆28牵引,环形石墨毡29和压环30配合,可增强t型筒1与挂棒吊杆28之间的密封性。

49.本实用新型在控制成本与安全生产的角度上,设置环形腔室4,向环形腔室4内环板吹入保护气体(氩气),增加气密封;向环形腔室4的内腔导入冷却水,避免操作工人烫伤。并在环形腔室4内设置气体引导环组件,引导保护气体稳定地吹入拉丝炉,形成气体层流状态,稳定裸丝直径。最后,设置t型筒1、上密封组件、石英环3的搭配,增强环形腔室4端口的密封效果,提高光纤产品质量,降低废品率,拉丝之后的裸纤直径波动范围小,大变径光棒也能稳定生产,因此不再需要酸洗处理,节省了生产成本。

50.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。