1.本实用新型涉及板材卸装设备领域,具体涉及一种用于等离子切割机的板材卸装装置。

背景技术:

2.等离子切割机是常用的一种板材切割设备,现有的等离子切割机一般都会搭配切割平台使用,并且切割平台一般都会高于地面设置,因此在使用等离子切割机进行板材切割时,就需要将板材移动至切割平台上,根据板材的特性有多重上料方式,比如比较厚的板材一般使用吊装设备或者采用人工抬升至切割平台,而对于比较薄的板材,就需要采用吸盘的方式进行上料,现有的吸盘板材装卸结构调节性差,不能适用于不同的规格的板材卸装。

技术实现要素:

3.为解决上述缺少合适的板材卸装装置的问题,本实用新型提供了一种用于等离子切割机的板材卸装装置,在原有设备的基础上,增加了调节吸盘的功能,使装置能够适用于不同宽度的板材使用。

4.本实用新型的技术方案如下:

5.一种用于等离子切割机的板材卸装装置,包括设置在等离子切割机两侧的移动轨梁,所述移动轨梁上设置有移动架,所述移动架能够在移动轨梁上移动,所述移动架的下方设置有吸盘组件,所述吸盘组件包括对称设置的多个移动吸盘,所述移动吸盘高于切割平台设置,且多个所述移动吸盘的间距能够调节,多个所述移动吸盘均连接至旋涡气泵,用于抽真空并吸附固定板材,所述移动轨梁间还设置有升降平台,所述升降平台设置在等离子切割机的一侧,且能够移动。根据不同规格型号的板材,调节移动吸盘的位置用以适应,实用性和适用性都非常好。

6.优选的,所述移动架上设置有驱动组件,用于驱动移动架在移动轨梁上移动,所述移动轨梁上设置有齿条,所述驱动组件包括主动齿轮,所述主动齿轮与齿条啮合,且主动齿轮连接有减速电机。通过主动齿轮啮合转动的方式驱动移动架移动,相比与传统的丝杆传动,移动速度会更快。

7.优选的,所述主动齿轮的上方固定连接有锥形齿轮盘,所述减速电机的输出轴固定连接有锥形齿轮杆,所述锥形齿轮杆与锥形齿轮盘啮合连接。考虑到移动架上方空间的设计,选择采用锥形齿轮连接的传动方式,便于对减速电机的安装,不再需要设置额外的电机架等结构。

8.优选的,所述移动轨梁上表面设置有导轨,所述移动架能够在导轨上移动。导轨和滚轮是常用的两种移动方式,相比于滚轮的移动方式,导轨效果更好,但是如果考虑到板材重量的问题,也可选用滚轮移动的方式。

9.优选的,所述吸盘组件还包括双向丝杆,所述双向丝杆的两侧对称设置丝杆座,用

于连接所述移动吸盘,且所述双向丝杆连接有驱动电机,由驱动电机驱动转动。通过双向丝杆的特点,能够实现在对称情况下对移动吸盘的同步反向移动。

10.优选的,所述驱动电机设置在移动架的上表面,所述驱动电机的输出轴向下贯穿移动架且固定连接有蜗杆,所述双向丝杆套接固定有蜗轮,所述蜗杆与蜗轮啮合连接。驱动电机置于上方更加稳定,并且采用蜗轮蜗杆的连接驱动方式,不需要设置减速器,也不需要担心蜗轮带动蜗杆的情况发生。

11.优选的,所述移动吸盘设置两个,且分别固定在不同的丝杆座上。

12.优选的,所述移动架的下表面对称设置有安装座,所述双向丝杆固定在安装座上且能够转动。

13.本实用新型相对于现有技术所取得的有益效果在于:通过驱动组件驱动移动架在移动轨梁上移动,进而带动吸盘组件完成板材的运输,并且吸盘组件的两个移动吸盘能够调节间距,因此具备较强的适用性,能够在不同规格板材装卸过程中发挥重要作用。

附图说明

14.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。

15.在附图中:

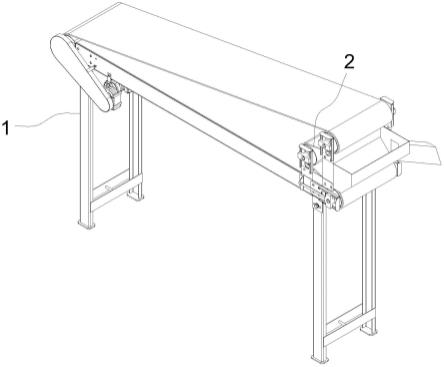

16.图1为本实用新型俯视结构示意图;

17.图2为本实用新型部分结构示意图;

18.图3为本实用新型吸盘组件相关结构示意图;

19.图中各附图标记所代表的组件为:

20.1、切割平台;2、等离子切割机;3、移动轨梁;31、移动导轨;32、齿条;4、移动架;41、固定座;5、驱动组件;51、减速电机;52、锥形齿轮杆;53、锥形齿轮盘;54、主动齿轮;6、旋涡气泵;7、调节组件;71、驱动电机;72、蜗杆;8、升降平台;9、吸盘组件;91、双向丝杆;92、蜗轮;93、丝杆座;94、移动吸盘;10、板材。

具体实施方式

21.下面将结合附图更详细地描述本公开的示例性实施方式。需要说明,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员,可以以各种形式实现本公开,而不应被这里阐述的实施方式所限制。

22.实施例1

23.如图1-3所示的一种用于等离子切割机的板材卸装装置,包括设置在等离子切割机2两侧的移动轨梁3,所述移动轨梁3上设置有移动架4,所述移动架4能够在移动轨梁3上移动,所述移动架4的下方设置有吸盘组件9,构成常规的板材装卸结构,即通过吸盘组件9吸附固定板材10后,能够通过移动架4在移动轨梁3上的移动将板材10从上料位置移动至切割位置,并且不同于常规的移动结构,本装置对现有的移动方式也进行改进,即采用了全新的设计。

24.进一步的,如图3所示,所述吸盘组件9包括对称设置的多个移动吸盘94(一般为2

个),所述移动吸盘94高于切割平台1设置,保证在运输板材过程中不会碰撞切割平台1,且多个所述移动吸盘94的间距能够调节,进而能够适用于不同宽度的板材10使用,可以根据板材10的实际规格移动移动吸盘94至合适位置进行吸附固定,防止板材下垂导致板材折弯严重的情况发生,并且多个所述移动吸盘94均连接至旋涡气泵6,用于抽真空并吸附固定板材10,此过程为现有技术中常用的真空吸附方式,因此不再赘述,所述移动轨梁3间还设置有升降平台8,所述升降平台8设置在等离子切割机2的一侧,且能够移动,辅助装置使用,也可采用将移动吸盘94设置为可升降的结构,但是考虑到升降平台8可以采用现有技术直接得到,因此选择升降平台8的方式更加简单。根据不同规格型号的板材10,调节移动吸盘94的位置用以适应,实用性和适用性都非常好。

25.如图2所示,所述移动架4上设置有驱动组件5,用于驱动移动架4在移动轨梁3上移动,所述移动轨梁3上设置有齿条32,所述驱动组件5包括主动齿轮54,所述主动齿轮54与齿条32啮合,且主动齿轮54连接有减速电机51。通过主动齿轮54啮合转动的方式驱动移动架4移动,相比与传统的丝杆传动,移动速度会更快。

26.进一步的,所述主动齿轮54的上方固定连接有锥形齿轮盘53,所述减速电机51的输出轴固定连接有锥形齿轮杆52,所述锥形齿轮杆52与锥形齿轮盘53啮合连接。考虑到移动架4上方空间的设计,选择采用锥形齿轮连接的传动方式,便于对减速电机51的安装,不再需要设置额外的电机架等结构。

27.在上述结构的基础上,仅通过主动齿轮54与齿条32的啮合确实能够实现传动,但是如果仅采用移动架4紧贴移动轨梁3的滑动摩擦,阻力过大,因此可以在原有基础上增加其他结构,例如,所述移动轨梁3上表面设置有导轨,所述移动架4能够在导轨上移动。导轨和滚轮是常用的两种移动方式,相比于滚轮的移动方式,导轨效果更好,但是如果考虑到板材10重量的问题,也可选用滚轮移动的方式。

28.如图3所示,进一步的,所述吸盘组件9还包括双向丝杆91,所述双向丝杆91的两侧对称设置丝杆座93,用于连接所述移动吸盘94,且所述双向丝杆91连接有驱动电机71,由驱动电机71驱动转动。通过双向丝杆91的特点,能够实现在对称情况下对移动吸盘94的同步反向移动。并且移动方便,稳定性也能够满足需求。

29.在上述结构的基础上,如果采用电机设置在双向丝杆91任意一端的方式,容易造成装置设计的不平衡,因此如果能够设置将驱动的设备设置在双向丝杆91的中部,会拥有更好的效果,因此在此设计基础上,所述驱动电机71设置在移动架4的上表面,所述驱动电机71的输出轴向下贯穿移动架4且固定连接有蜗杆72,所述双向丝杆91套接固定有蜗轮92,所述蜗杆72与蜗轮92啮合连接。驱动电机71置于上方更加稳定,并且采用蜗轮92蜗杆72的连接驱动方式,不需要设置减速器,也不需要担心蜗轮92带动蜗杆72的情况发生。且所述移动架4的下表面对称设置有安装座,所述双向丝杆91固定在安装座上且能够转动。

30.装置使用时,首先在升降平台8上放置带加工的板材10,之后将升降平台8上的板材10升降至合适位置,之后打开驱动组件5,移动架4在驱动组件5的作用下,从移动轨梁3上移动,直至吸盘组件9移动至板材10上,之后根据板材10的宽度,打开驱动电机71,由蜗杆72带动蜗轮92转动,进而带动双向丝杆91转动,进而同时反向同步移动移动吸盘94,直至到达合适间距,进行对板材10的吸附,这一过程也需要升降平台8将板材抬升适合吸附固定的位置,之后,通过减速电机51带动锥形齿轮杆52的方式,进一步带动锥形齿轮盘53转动,进而

带动与之固定的主动齿轮54在齿条32上移动,从而实现移动,将板材10移动至合适位置后,将板材10放下即可。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或增减替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。