1.本实用新型涉及检测仪扭转刚度测量,特别涉及一种精密减速器综合性能检测仪的扭转刚度自测量系统,用于实现精密减速器综合性能检测仪的扭转刚度测量和被测减速器扭转刚度测量误差的自动补偿。

背景技术:

2.减速器作为传动装置在机械和自动化领域有着广泛的应用。特别是在机器人领域,高精度减速器作为机器人运动传递系统的关键部件,其性能直接影响着整个机器人传动系统的运动精度和效率,所以精密减速器的性能检测对于机器人的发展,乃至整个制造装备产业的发展有重要的影响。为了检测精密减速器的性能,特设计了一种精密减速器综合性能检测仪来实现对减速器参数的检测,以便确保所生产销售的减速器满足相应性能参数指标。

3.精密减速器综合性能检测仪采用多级零部件串联布置的方式。其中,扭矩传感器和圆光栅作为串联环节是检测仪的核心部件,其所测量得到的扭矩值和角度值也是代表减速器性能的重要物理量。扭转刚度作为减速器的重要指标,现有的测量方法,都是使用扭矩传感器和圆光栅直接测量特定扭矩下的扭转角。然而检测仪中扭矩传感器、圆光栅不是和被测减速器直接相连,扭矩传感器、圆光栅和被测减速器之间存在传动链,这会导致在扭转刚度测量中,检测仪轴系的变形会被圆光栅测得并记录为减速器的变形,进而造成减速器的实际变形量和圆光栅的读数值存在偏差,因此需要对检测仪的扭转刚度进行自测量,从而对减速器扭转刚度测量误差进行自动补偿。

技术实现要素:

4.本实用新型为解决被测减速器扭转刚度的准确测量问题,提供一种精密减速器综合性能检测仪的扭转刚度自测量系统。采用本实用新型系统能够方便地测量得到检测仪自身在工作扭矩负载作用下的综合扭转变形,从而能够使用减速器扭转刚度测量误差补偿方法,对在减速器扭转刚度测量过程中受到检测仪轴系变形影响的扭转角数据进行补偿,从而得到更加准确的被测减速器扭转刚度。

5.本实用新型所采用的技术方案是:一种精密减速器综合性能检测仪的扭转刚度自测量系统,所述扭转刚度自测量系统包括扭转刚度自测量辅助装置,所述扭转刚度自测量辅助装置包括由上至下依次连接的:顶盖、高速端桶、中间盘、低速端桶和底座;

6.所述扭转刚度自测量辅助装置还包括:

7.高速端花键盘固定块,所述高速端花键盘固定块设置在所述高速端桶内,并且,所述高速端花键盘固定块与所述中间盘固定连接;

8.高速端花键盘,所述高速端花键盘包括相对的第一端和第二端,所述高速端花键盘的第一端与所述高速端花键盘固定块固定连接,所述高速端花键盘的第二端能与所述检测仪的高速端测量轴系通过花键彼此连接;

9.低速端花键盘固定块,所述低速端花键盘固定块设置在所述低速端桶内,并且,所述低速端花键盘固定块与所述中间盘固定连接;以及,

10.低速端花键盘,所述低速端花键盘包括相对的第一端和第二端,所述低速端花键盘的第一端与所述低速端花键盘固定块固定连接,所述低速端花键盘的第二端能与所述检测仪的低速端测量轴系通过花键彼此连接。

11.进一步地,所述扭转刚度自测量系统还包括扭转刚度自测量控制系统,所述检测仪上的高速端扭矩传感器、高速端圆光栅角度传感器、低速端扭矩传感器和低速端圆光栅角度传感器所测量得到的数据均传输至所述扭转刚度自测量控制系统。

12.本实用新型的有益效果是:本实用新型解决了由于检测仪轴系的变形而造成减速器扭转刚度测量不准确的问题。通过对特定扭矩下检测仪轴系的扭转角进行测量,获得综合“扭矩—扭转角数据”,从而对减速器扭转刚度的测量结果进行补偿,确保被测减速器扭转刚度的准确测量。

附图说明

13.图1:本实用新型的扭转刚度自测量系统结构示意图;

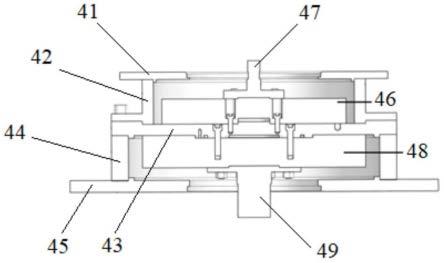

14.图2:本实用新型的扭转刚度自测量辅助装置结构示意图;

15.图3:本实用新型的高速端花键盘固定块结构示意图;

16.图4:本实用新型的低速端花键盘固定块结构示意图。

17.附图标注:

18.1——高速端电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——高速端桶状台架;

19.3——高速端测量轴系;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——扭转刚度自测量辅助装置;

20.41——顶盖;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42——高速端桶;

21.43——中间盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44——低速端桶;

22.45——底座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46——高速端花键盘固定块;

23.47——高速端花键盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48——低速端花键盘固定块;

24.49——低速端花键盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5——低速端桶状台架;

25.6——低速端测量轴系;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7——低速端电机;

26.8——扭转刚度自测量控制系统。

具体实施方式

27.为能进一步了解本实用新型的实用新型内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

28.如附图1至图4所示,一种精密减速器综合性能检测仪的扭转刚度自测量系统,其中所涉及的检测仪为现有技术,包括高速端和低速端,高速端包括高速端电机1、高速端桶状台架2、高速端测量轴系3(包括高速端扭矩传感器和高速端圆光栅角度传感器)等,低速端包括低速端桶状台架5、低速端测量轴系6(包括低速端扭矩传感器和低速端圆光栅角度传感器)、低速端电机7等。

29.扭转刚度自测量系统包括扭转刚度自测量辅助装置4和扭转刚度自测量控制系统8。扭转刚度自测量系统利用检测仪原有的高速端测量轴系3和低速端测量轴系6,通过扭转

刚度自测量辅助装置4,实现检测仪的高速端测量轴系3和低速端测量轴系6的隔离,形成各自扭转刚度自测量系统的力矩封闭结构。其中扭转刚度自测量辅助装置4与检测仪的高速端测量轴系3和低速端测量轴系6相连接,位于检测仪的高速端和低速端之间,分别与高速端桶状台架2和低速端桶状台架5通过止口定位并压紧,代替被测减速器。启动扭转刚度自测量控制系统8,分别使用高速端电机1和低速端电机7进行加载,可以通过检测仪原有的测角系统(包括高速端圆光栅角度传感器和低速端圆光栅角度传感器)和扭矩测量系统(包括高速端扭矩传感器和低速端扭矩传感器),分别测量获得高速端和低速端部件整体的综合“扭矩—扭转角数据”,该数据反映了检测仪在测量过程中,检测仪自身在工作负载作用下的综合扭转变形。在精密减速器综合性能检测仪的扭转刚度自测量完成之后,将综合“扭矩—扭转角数据”引入检测仪的误差补偿系统,在实际测量减速器扭转刚度的过程中从检测仪测量数据结果中予以扣除。整个自测及补偿过程实现了检测仪自身扭转刚度的测量及减速器扭转刚度测量误差补偿的自动补偿。

30.其中,扭转刚度自测量辅助装置4包括由上至下依次连接的:顶盖41、高速端桶42、中间盘43、低速端桶44和底座45,此外,扭转刚度自测量辅助装置4还包括高速端花键盘固定块46、高速端花键盘47、低速端花键盘固定块48和低速端花键盘49。高速端花键盘固定块46设置在高速端桶42内,并且,高速端花键盘固定块46与中间盘43固定连接;高速端花键盘47包括相对的第一端和第二端,高速端花键盘47的第一端与高速端花键盘固定块46固定连接,高速端花键盘47的第二端能与检测仪的高速端测量轴系3通过花键彼此连接,高速端花键盘47的第二端上设置有与高速端测量轴系3的内花键配合连接的外花键。低速端花键盘固定块48设置在低速端桶44内,并且,低速端花键盘固定块48与中间盘43固定连接;低速端花键盘49包括相对的第一端和第二端,低速端花键盘49的第一端与低速端花键盘固定块48固定连接,低速端花键盘49的第二端能与检测仪的低速端测量轴系6通过花键彼此连接,低速端花键盘49的第二端上设置有与低速端测量轴系6的内花键配合连接的外花键。高速端花键盘固定块46和低速端花键盘固定块48具有很大的扭转刚度,在施加扭矩负载的过程中其变形可以忽略不计,保证扭转刚度自测量系统测得的数据为检测仪自身形变产生。

31.扭转刚度自测量控制系统8为检测仪进行扭转刚度自测量时所采用的控制系统,在原有检测仪上运行。高速端扭矩传感器、高速端圆光栅角度传感器、低速端扭矩传感器和低速端圆光栅角度传感器所测量得到的数据均传输至扭转刚度自测量控制系统8。

32.精密减速器综合性能检测仪的扭转刚度自测量过程利用检测仪原有的高速端和低速端测量系统,仅需运行扭转刚度自测量控制系统8就能进行检测仪自身的扭转刚度测量,无需其他测量设备。

33.采用上述扭转刚度自测量系统进行扭转刚度自测及误差补偿,具体方法如下:

34.首先,获取待检测减速器的各个输入端关键扭矩所对应的高速端扭转角补偿值和待检测减速器的各个输出端关键扭矩所对应的低速端扭转角补偿值。待检测减速器的各个输入端关键扭矩所对应的高速端扭转角补偿值即为高速端“扭矩—扭转角数据”,待检测减速器的各个输出端关键扭矩所对应的低速端扭转角补偿值即为低速端“扭矩—扭转角数据”。

35.(一)高速端“扭矩—扭转角数据”测量

36.步骤1,假设待检测减速器的输入端关键扭矩为xi,xi为正实数,x

i-1

<xi<x

i 1

,i为

待检测减速器的第i个输入端关键扭矩,i=1,2,

…

,n,n为待检测减速器的输入端关键扭矩总个数。

37.步骤2,将扭转刚度自测量辅助装置4安装在精密减速器综合性能检测仪的高速端和低速端之间,扭转刚度自测量辅助装置4分别与高速端桶状台架2和低速端桶状台架5通过止口定位并压紧,代替被测减速器部分。同时,将高速端花键盘47通过花键与检测仪的高速端测量轴系3连接、低速端花键盘49通过花键与检测仪的低速端测量轴系6连接,使得高速端测量轴系3的第一端和低速端测量轴系6的第一端固定不动,其中,高速端测量轴系3与第一端相对的第二端与高速端电机1输出轴连接、低速端测量轴系6与第一端相对的第二端与低速端电机7输出轴连接。

38.步骤3,精密减速器综合性能检测仪的高低速端花键移动套在液压缸的带动下使高速端测量轴系3处于传动状态、低速端测量轴系6处于断开状态。高速端电机1施加1%fs(约为0.5nm)的扭矩后,确保此时扭转刚度自测量辅助装置4的高速端花键盘47的外花键完全与高速端测量轴系3的内花键啮合,确保高速端测量轴系3所有连接结构均完成变形。

39.步骤4,轴系状态确认完毕后,高速端电机1开始沿正向对高速端测量轴系3缓慢施加线性增加的转矩值直到满量程,让检测仪的高速端测量轴系3有旋转的趋势,从而使各部件发生变形以传递扭矩,但不发生真正的转动。在高速端电机1沿正向对高速端测量轴系3施加线性增加的转矩值的过程中,当高速端扭矩传感器测到的扭矩值依次达到待检测减速器输入端关键扭矩x1,x2,

…

,xi,

…

,xn时,通过高速端圆光栅角度传感器记录扭矩值分别为x1,x2,

…

,xi,

…

,xn时所对应的扭转角值y

正1

,y

正2

,

…

,y

正i

,

…

,y

正n

,y

正i

为高速端电机1沿正向加载转矩值时待检测减速器输入端关键扭矩xi所对应的扭转角值,完成高速端电机1沿正向加载转矩值时的一组数据测量,并且,在高速端电机1正向施加转矩至满量程后,缓慢卸载转矩至零。

40.步骤5,重复步骤4,获得若干组y

正1

,y

正2

,

…

,y

正i

,

…

,y

正n

值,取若干组扭转角值的平均值作为高速端电机1沿正向加载转矩值时待检测减速器输入端关键扭矩x1,x2,

…

,xi,

…

,xn所对应的高速端扭转角补偿值,其中,为待检测减速器输入端关键扭矩xi对应的正向高速端扭转角补偿值。

41.步骤6,高速端电机1沿反向对高速端测量轴系3施加线性增加的转矩值直到满量程,在高速端电机1沿反向对高速端测量轴系3施加线性增加的转矩值的过程中,当高速端扭矩传感器测到的扭矩值依次达到待检测减速器输入端关键扭矩x1,x2,

…

,xi,

…

,xn时,通过高速端圆光栅角度传感器记录扭矩值分别为x1,x2,

…

,xi,

…

,xn时所对应的扭转角值y

反1

,y

反2

,

…

,y

反i

,

…

,y

反n

,y

反i

为高速端电机1沿反向加载转矩值时待检测减速器输入端关键扭矩xi所对应的扭转角值,完成高速端电机1沿反向加载转矩值时的一组数据测量,并且,在高速端电机1反向施加转矩至满量程后,缓慢卸载转矩至零。

42.步骤7,重复步骤6,获得若干组y

反1

,y

反2

,

…

,y

反i

,

…

,y

反n

值,取若干组扭转角值的平均值作为高速端电机1沿反向加载转矩值时待检测减速器输入端关键扭矩x1,x2,

…

,xi,

…

,xn所对应的高速端扭转角补偿值,其中,为待检测减速器输入端关键扭矩xi对应的反向高速端扭转角补偿值。

43.待检测减速器输入端关键扭矩与对应的正向高速端扭转角补偿值、反向高速端扭

转角补偿值即为高速端“扭矩—扭转角数据”,如表1所示:

44.表1:高速端“扭矩—扭转角数据”列表

[0045][0046]

(二)低速端“扭矩—扭转角数据”测量

[0047]

步骤a,假设待检测减速器的输出端关键扭矩为uj,uj为正实数,u

j-1

<uj<u

j 1

,j为待检测减速器的第j个输出端关键扭矩,j=1,2,

…

,m,m为待检测减速器的输出端关键扭矩总个数。

[0048]

步骤b,将扭转刚度自测量辅助装置4安装在精密减速器综合性能检测仪的高速端和低速端之间,扭转刚度自测量辅助装置4分别与高速端桶状台架2和低速端桶状台架5通过止口定位并压紧,代替被测减速器部分。同时,将高速端花键盘47通过花键与检测仪的高速端测量轴系3连接、低速端花键盘49通过花键与检测仪的低速端测量轴系6连接,使得高速端测量轴系3的第一端和低速端测量轴系6的第一端固定不动,其中,高速端测量轴系3与第一端相对的第二端与高速端电机1输出轴连接、低速端测量轴系6与第一端相对的第二端与低速端电机7输出轴连接。

[0049]

步骤c,精密减速器综合性能检测仪的高低速端花键移动套在液压缸的带动下使低速端测量轴系6处于传动状态、高速端测量轴系3处于断开状态。同时,低速端电机7施加1%fs(约为20nm)的扭矩后,确保此时扭转刚度自测量辅助装置4的低速端花键盘49的外花键完全与低速端测量轴系6的内花键啮合,确保低速端测量轴系6所有连接结构均完成变形。

[0050]

步骤d,轴系状态确认完毕后,低速端电机7沿正向对低速端测量轴系6施加线性增加的转矩值直到满量程,让检测仪的低速端测量轴系6有旋转的趋势,从而使各部件发生变形以传递扭矩,但不发生真正的转动。在低速端电机7沿正向对低速端测量轴系6施加线性增加的转矩值的过程中,当低速端扭矩传感器测到的扭矩值依次达到待检测减速器输出端关键扭矩u1,u2,

…

,uj,

…

,um时,通过低速端圆光栅角度传感器记录扭矩值分别为u1,u2,

…

,uj,

…

,um时所对应的扭转角值v

正1

,v

正2

,

…

,v

正j

,

…

,v

正m

,v

正j

为低速端电机7沿正向加载转矩值时待检测减速器的输出端关键扭矩uj所对应的扭转角值,完成低速端电机7沿正向加载转矩值时的一组数据测量,并且,在低速端电机7正向施加转矩至满量程后,缓慢卸载转矩至零。

[0051]

步骤e,重复步骤d,获得若干组v

正1

,v

正2

,

…

,v

正j

,

…

,v

正m

值,取若干组扭转角值的平均值作为低速端电机7沿正向加载转矩值时待检测减速器的输出端关键扭矩u1,u2,

…

,uj,

…

,um所对应的低速端扭转角补偿值,其中,为待检测减速器的

输出端关键扭矩uj对应的正向低速端扭转角补偿值。

[0052]

步骤f,低速端电机7沿反向对低速端测量轴系6施加线性增加的转矩值直到满量程,在低速端电机7沿反向对低速端测量轴系6施加线性增加的转矩值的过程中,当低速端扭矩传感器测到的扭矩值依次达到待检测减速器的输出端关键扭矩u1,u2,

…

,uj,

…

,um时,通过低速端圆光栅角度传感器记录扭矩值分别为u1,u2,

…

,uj,

…

,um时所对应的扭转角值v

反1

,v

反2

,

…

,v

反j

,

…

,v

反m

,v

反j

为低速端电机7沿反向加载转矩值时待检测减速器的输出端关键扭矩uj所对应的扭转角值,完成低速端电机7沿反向加载转矩值时的一组数据测量,并且,在低速端电机7反向施加转矩至满量程后,缓慢卸载转矩至零。

[0053]

步骤g,重复步骤f,获得若干组v

反1

,v

反2

,

…

,v

反j

,

…

,v

反m

值,取若干组扭转角值的平均值作为低速端电机7沿反向加载转矩值时待检测减速器的输出端关键扭矩u1,u2,

…

,uj,

…

,um所对应的低速端扭转角补偿值,其中,为待检测减速器的输出端关键扭矩uj对应的反向低速端扭转角补偿值。

[0054]

待检测减速器的输出端关键扭矩与对应的正向低速端扭转角补偿值、反向低速端扭转角补偿值即为低速端“扭矩—扭转角数据”,如表2所示:

[0055]

表2:低速端“扭矩—扭转角数据”列表

[0056][0057]

减速器的输入端关键扭矩和输出端关键扭矩的个数和数值均可不同,也可相同。本实施例中,减速器的各个输入端关键扭矩x1,x2,

…

,xi,

…

xn、以及减速器的各个输出端关键扭矩u1,u2,

…

,uj,

…

um中,n=m=50,并且,x1=u1=1,x2=u2=2,

…

,xi=ui=i,

…

,x

50

=u

50

=50。

[0058]

其次,将高速端“扭矩—扭转角数据”和低速端“扭矩—扭转角数据”引入检测仪的误差补偿系统,对待检测的减速器在实际性能检测中所测量得到的输入端转角值和输出端转角值进行补偿。

[0059]

测得的高速端“扭矩—扭转角数据”和低速端“扭矩—扭转角数据”反映了测量过程中检测仪自身在工作负载作用下的综合扭转变形,即检测仪扭转刚度,将该数据引入检测仪的误差补偿系统,在实际测量减速器扭转刚度的过程中从检测仪的测量数据结果中予以扣除,进而实现被测减速器因检测仪扭转刚度导致的测量误差的自动补偿。

[0060]

(一)输入端转角值补偿

[0061]

当高速端电机1沿正向加载时,待检测的减速器的输入端转角值=高速端圆光栅角度传感器测得的实际高速端转角值-高速端扭矩传感器测得的扭矩值所对应的正向高速端扭转角补偿值;高速端电机1沿反向加载时,待检测的减速器的输入端转角值=高速端

圆光栅角度传感器测得的实际高速端转角值-高速端扭矩传感器测得的扭矩值所对应的反向高速端扭转角补偿值。其中,正向高速端扭转角补偿值和反向高速端扭转角补偿值均可根据测得的扭矩值直接在表1中获取。

[0062]

(二)输出端转角值补偿

[0063]

当低速端电机7沿正向加载时,待检测的减速器的输出端转角值=低速端圆光栅角度传感器测得的实际低速端转角值-低速端扭矩传感器测得的扭矩值所对应的正向低速端扭转角补偿值;当低速端电机7沿反向加载时,待检测的减速器的输出端转角值=低速端圆光栅角度传感器测得的实际低速端转角值-低速端扭矩传感器测得的扭矩值所对应的反向低速端扭转角补偿值。其中,正向低速端扭转角补偿值和反向低速端扭转角补偿值均可根据测得的扭矩值直接在表2中获取。

[0064]

尽管上面结合附图对本实用新型的优选实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。