1.本实用新型涉及一种羟丙甲纤维素的生产系统,属于纤维素生产技术领域。

背景技术:

2.羟丙基甲基纤维素(hpmc)是一种半合成的、不活跃的、黏弹性的聚合物,属于非离子型纤维素混合醚中的一个品种,在羟丙基甲基纤维素生产过程中,首先要对棉粉进行碱化,然后进行醚化。尤其是在醚化过程中,不仅要控制反应温度。而且,溶剂、反应料液等都具有一定的挥发性和毒性,需要做好控制,当加工过程中排出的气体容易对工作人员造成伤害。

3.授权公告号为212770528 u的实用新型专利,公开了一种超细羟丙基甲基纤维素生产系统,它包括分别按照工艺生产流程依次连接设置的用于输送并对精制棉进行粉碎的精制棉粉碎装置、用于对粉碎后精制棉进行暂存的棉粉仓、用于对粉碎后精制棉进行称重计量的棉粉计量仓、用于将溶胀碱化后精制棉粉用一氯甲烷和环氧丙烷进行醚化以生成羟丙基甲基纤维素的醚化釜、用于将羟丙基甲基纤维素中未完全反应的碱液进行中和的中和釜、用于对生成的羟丙基甲基纤维素进行压料作业的压料罐、用于将成型的纤维丝进行粉碎的纤维素粉碎装置、用于将粉碎后纤维素进行烘干的烘干机、用于将辅料原料与羟丙基甲基纤维素进行混合以改变羟丙基甲基纤维素粘度的混料装置以及用于将烘干后纤维素进行打包的包装机,棉粉仓与精制棉粉碎装置的出料口相连通,棉粉计量仓与棉粉仓的出料口相连通,醚化釜与棉粉计量仓的出料口相连通,中和釜与醚化釜的出料口相连通,压料罐与中和釜的出料口相连通,混料装置与压料罐的出料口相连通,纤维素粉碎装置与压料罐的出料口相连通,烘干机与纤维素粉碎装置的出料口相连通,混料装置与烘干机的出料口相连通,包装机与混料装置的出料口相连通改进型羟丙甲纤维素生产用反应釜。该生产系统能够生产出超细的羟丙甲纤维素,但是由于没有对一些反应副产物、反应剩余物、尾气等进行环保处理,不仅容易污染环境,同时也是浪费了原料。

技术实现要素:

4.本实用新型要解决上述问题,从而提供了一种羟丙甲纤维素的生产系统。本实用新型通过脱溶组件、液料处理组件和固料处理组件的设置,能够对一些反应副产物、反应剩余物、尾气等进行环保处理。

5.本实用新型解决上述问题的技术方案如下:

6.羟丙甲纤维素的生产系统,包括反应组件、脱溶组件、液料处理组件和固料处理组件;

7.所述反应组件包括反应釜、伸入反应釜内部的第一搅拌器、环氧丙烷输入管和氯甲烷输入管,所述的反应釜上部设置有物料入口;所述反应釜还包括第一底部出料口;

8.所述脱溶组件包括脱溶釜、伸入脱溶釜内部的第二搅拌器、设置在脱溶釜上部的顶部热水管、第二顶部气管、底部蒸汽管、腰位出液管和第二底部出料口;所述第二搅拌器

包括竖向设置在脱溶釜内部中心位置的搅拌轴和设置在所述搅拌轴上的螺旋推料带,所述第二搅拌轴与设置在所述脱溶釜的第二搅拌电机驱动连接;所述脱溶组件还包括与所述第二顶部气管相连的第二冷凝器、第二回流瓶;所述第二冷凝器与所述的第二回流瓶的第一进口连接;所述脱溶釜还包括顶部物料进口,所述顶部物料进口与所述的第一底部出料口通过管道连接;

9.所述液料处理组件包括通过管道与所述腰位出液口相连的储液罐、蒸发塔;所述腰位出液口与所述储液罐之间设置有第一抽液泵,所述储液罐与所述蒸发塔之间设置有第二抽液泵和预热器;所述蒸发塔包括底部蒸汽进气管和顶部蒸汽出气管,还具有顶部气体出口管和底部液体出口管;所述顶部气体出口管与所述的第二回流瓶的第二进口连接;

10.所述固料处理组件包括依次连接的输送机、预热箱和流化床;

11.所述输送机的物料出口设置在所述预热箱的箱体内,所述预热箱的物料出口与所述流化床装置的物料进口连接;

12.所述预热箱上连接有预热组件,所述预热组件包括依次通过管道相连的新风过滤器、新风加热器、新风吹送机和新风接口;所述新风接口设置在所述预热箱上并与预热箱内部空间相通,且新风接口朝向所述的输送机的物料出口设置。

13.本实用新型上述技术方案中,通过回流组件,使得反应釜内的一些低沸点物质能够在回流组件中循环,借此使得釜内的压力能够形成一种动态平衡,基于此,能够更好地控制釜内压力。

14.本实用新型上述技术方案中,通过设置液料处理组件,通过顶部热水的通入,然后进行液相混合溶剂分层,然后蒸发回收,不仅有效地将产品洗涤干净,还回收利用了溶剂,并对残留溶剂进行了二次冷凝和尾气处理,显著降低了排放;使得利用本实用新型进行生产时,具有绿色环保的特点。

15.本实用新型上述技术方案中,通过设置固料处理组件,可以保证脱溶后的产物可以持续进行干燥,干燥效率极高;其次,脱溶后的固相产物本身带有一定温度,与现有技术相比可以在几乎不损失热量的同时可以进入干燥过程,降低了生产成本。

16.本实用新型上述技术方案中,输送机的物料出口设置在预热箱内,使得脱溶后的固相产品直接进入到热场中,避免了固相产品在转移过程的热量损失以及产品在干燥装置中的物料损失,在满足生产效率的同时还增加了生产效率。

17.作为上述技术方案的优选,所述的脱溶组件还包括尾气吸收塔,所述尾气吸收塔通过管道与所述的第二回流瓶的顶部气体出口连接;还包括第二引风机,所述第二引风机通过管道与所述的尾气吸收塔的气体出口连接。

18.作为上述技术方案的优选,所述的螺旋推料带为一体连接的中心对称结构,包括从上到下依次连接设置的第一螺旋起点、第一螺旋过渡段、主螺旋段、第二螺旋过渡段和第二螺旋起点。

19.作为上述技术方案的优选,所述脱溶釜的底部为球面结构。

20.作为上述技术方案的优选,所述的第二回流瓶还包括底部液体出口,所述底部液体出口通过管道与储罐连接。

21.作为上述技术方案的优选,所述反应釜上设置有溶剂回流组件,所述溶剂回流组件包括第一冷凝器和第一回流瓶;所述第一冷凝器的管程进口与反应釜通过第一顶部气管

连接,第一冷凝器的管程出口与所述第一回流瓶的进口连接;所述第一回流瓶还包括底部出口,所述底部出口与反应釜通过管道回流连接。

22.作为上述技术方案的优选,所述的流化床干燥装置沿着物料输送方向依次包括一段区间、二段区间和三段区间;所述一段区间、二段区间和三段区间的下部均设置有热风送风管,所述二段区间和三段区间的上部均设置有出风管,且所述的一段区间的上部形成封闭。

23.作为上述技术方案的优选,所述的预热箱底部为圆球形;所述的新风接口设置在所述预热箱顶端的一侧,且朝向为竖直向下。

24.作为上述技术方案的优选,所述的第一回流瓶还包括顶部出口,所述顶部出口通过管道与尾气处理装置的进口相连,所述尾气处理装置内设置有尾气吸收剂。

25.作为上述技术方案的优选,所述尾气处理装置还包括尾气出口,所述尾气出口上设置有第一引风机。

26.综上所述,本发明具有以下有益效果:

27.1、本实用新型采用回流组件,使得反应釜内的一些低沸点物质能够在回流组件中循环,借此使得釜内的压力能够形成一种动态平衡,基于此,能够更好地控制釜内压力;

28.2、本实用新型的脱溶釜配合螺旋推料带,能够使釜内的物料都参与流动混匀,使得产品能够被洗涤地更加彻底;

29.3、本实用新型通过设置液料处理组件,通过顶部热水的通入,然后进行液相混合溶剂分层,然后蒸发回收,不仅有效地将产品洗涤干净,还回收利用了溶剂,并对残留溶剂进行了二次冷凝和尾气处理,显著降低了排放;使得利用本实用新型进行生产时,具有绿色环保的特点;

30.4、本实用新型设置固料处理组件,可以保证脱溶后的产物可以持续进行干燥,干燥效率极高;其次,脱溶后的固相产物本身带有一定温度,与现有技术相比可以在几乎不损失热量的同时可以进入干燥过程,降低了生产成本;

31.5、本实用新型输送机的物料出口设置在预热箱内,使得脱溶后的固相产品直接进入到热场中,避免了固相产品在转移过程的热量损失以及产品在干燥装置中的物料损失,在满足生产效率的同时还增加了生产效率。

附图说明

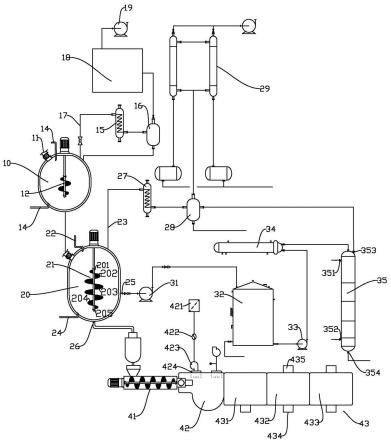

32.图1是本实用新型的结构示意图;

33.图中,10-反应釜,11-物料入口,12-第一搅拌器,13-环氧丙烷输入管,14-氯甲烷输入管,15-第一冷凝器,16-第一回流瓶,17-第一顶部气管,18-尾气处理装置,19-第一引风机;

34.20-脱溶釜,21-第二搅拌器,22-顶部热水管,23-第二顶部气管,24-底部蒸汽管,25-腰位出液管,26-第二底部出料口,27-第二冷凝器,28-第二回流瓶,29-尾气吸收塔;201-第一螺旋起点,202-第一螺旋过渡段,203-主螺旋段,204-第二螺旋过渡段,205-第二螺旋起点;

35.31-第一抽液泵,32-储液罐,33-第二抽液泵,34-预热器,35-蒸发塔;351-底部蒸汽进气管,352-顶部蒸汽出气管,353-顶部气体出口管,354-底部液体出口管;

36.41-输送机,42-预热箱,43-流化床,

37.421-新风过滤器,422-新风加热器,423-新风吹送机,424-新风接口。

具体实施方式

38.以下结合附图对本实用新型进行进一步的解释说明。

39.本具体实施方式仅仅是对本实用新型的解释,并不是对本实用新型的限制,本领域技术人员在阅读了本实用新型的说明书之后,所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

40.如图1所示,羟丙甲纤维素的生产系统,包括反应组件、脱溶组件、液料处理组件和固料处理组件。

41.所述反应组件包括反应釜10、伸入反应釜内部的第一搅拌器12、环氧丙烷输入管 13和氯甲烷输入管14,所述的反应釜上部设置有物料入口11;所述反应釜10还包括第一底部出料口。

42.所述反应釜10上设置有溶剂回流组件,所述溶剂回流组件包括第一冷凝器15和第一回流瓶16;所述第一冷凝器的管程进口与反应釜10通过第一顶部气管17连接,第一冷凝器的管程出口与所述第一回流瓶16的进口连接;所述第一回流瓶还包括底部出口,所述底部出口与反应釜10通过管道回流连接。

43.所述的第一回流瓶16还包括顶部出口,所述顶部出口通过管道与尾气处理装置18的进口相连,所述尾气处理装置18内设置有尾气吸收剂。所述尾气处理装置还包括尾气出口,所述尾气出口上设置有第一引风机19。

44.所述脱溶组件包括脱溶釜20、伸入脱溶釜内部的第二搅拌器21、设置在脱溶釜上部的顶部热水管22、第二顶部气管23、底部蒸汽管24、腰位出液管25和第二底部出料口26;所述第二搅拌器21包括竖向设置在脱溶釜20内部中心位置的搅拌轴和设置在所述搅拌轴上的螺旋推料带,所述第二搅拌轴与设置在所述脱溶釜20的第二搅拌电机驱动连接;所述脱溶组件还包括与所述第二顶部气管23相连的第二冷凝器27、第二回流瓶28;所述第二冷凝器27与所述的第二回流瓶28的第一进口连接;所述脱溶釜还包括顶部物料进口,所述顶部物料进口与所述的第一底部出料口通过管道连接。所述脱溶釜20的底部为球面结构。

45.所述的脱溶组件还包括尾气吸收塔29,所述尾气吸收塔通过管道与所述的第二回流瓶28的顶部气体出口连接;还包括第二引风机,所述第二引风机通过管道与所述的尾气吸收塔的气体出口连接。

46.所述的螺旋推料带为一体连接的中心对称结构,包括从上到下依次连接设置的第一螺旋起点201、第一螺旋过渡段202、主螺旋段203、第二螺旋过渡段204和第二螺旋起点205。

47.所述的第二回流瓶28还包括底部液体出口,所述底部液体出口通过管道与储罐连接。

48.所述液料处理组件包括通过管道与所述腰位出液口25相连的储液罐32、蒸发塔35;所述腰位出液口25与所述储液罐32之间设置有第一抽液泵31,所述储液罐32与所述蒸发塔之间设置有第二抽液泵33和预热器34;所述蒸发塔包括底部蒸汽进气管351和顶部蒸汽出气管352,还具有顶部气体出口管353和底部液体出口管354;所述顶部气体出口管353

与所述的第二回流瓶28的第二进口连接。

49.所述固料处理组件包括依次连接的输送机41、预热箱42和流化床43;

50.所述输送机41的物料出口设置在所述预热箱42的箱体内,所述预热箱42的物料出口与所述流化床装置43的物料进口连接;

51.所述预热箱42上连接有预热组件,所述预热组件包括依次通过管道相连的新风过滤器421、新风加热器422、新风吹送机423和新风接口424;所述新风接口424设置在所述预热箱42上并与预热箱42内部空间相通,且新风接口424朝向所述的输送机41的物料出口设置。

52.所述的流化床干燥装置43沿着物料输送方向依次包括一段区间431、二段区间432和三段区间433;所述一段区间431、二段区间432和三段区间433的下部均设置有热风送风管434,所述二段区间432和三段区间433的上部均设置有出风管435,且所述的一段区间431的上部形成封闭。所述的预热箱42底部为圆球形;所述的新风接口424设置在所述预热箱顶端的一侧,且朝向为竖直向下。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。