1.本实用新型涉及一种飞机起落架前主轴拆装装置。

背景技术:

2.已知,在支线和大客型号总装过程中,起落架装配和结构连接时前主轴一般采用安装在结构盲孔的方式,以便承载较大载荷。结构盲孔端自身为一个封闭的空腔,起落架主轴在盲孔安装一端也呈一个封闭的空腔结构。

技术实现要素:

3.一般而言,现场安装起落架主轴时,主轴和轴承衬套的配合间隙仅 0.03mm,安装过程中由于结构盲孔和主轴端部均呈现封闭的腔体,主轴推入时挤压腔体内空气,由于孔轴紧密的配合尺寸使得腔体内空气无法立刻释放,因此实际安装起落架主轴时需要人工操作持续不断的对主轴施加推力,直到腔体内空气完全释放主轴推入为止。其结果是,整个过程费时费力。

4.本实用新型是为了解决上述技术问题而形成的,其目的在于提供一种飞机起落架前主轴拆装装置,其装配效率高,能够节省人力和装配时间。

5.本实用新型的第一观点的飞机起落架前主轴拆装装置包括:

6.中空的作动筒,所述作动筒的两端开口;

7.活塞机构,所述活塞机构的一端形成有配置在所述作动筒内且将所述作动筒的内部划分成第一腔室和第二腔室的活塞;

8.连接件,所述连接件将所述活塞机构的另一端与飞机起落架的前主轴连接在一起;

9.液压机构,所述液压机构向所述作动筒的内部输送液压油;

10.第一液压管路和第二液压管路,所述第一液压管路和所述第二液压管路连接在所述作动筒与所述液压机构之间;以及

11.流路切换机构,所述流路切换机构设置在所述第一液压管路和所述第二液压管路的中途,构造成对所述第一液压管路和所述第二液压管路与所述第一腔室和所述第二腔室的连通进行切换,以使所述第一腔室和所述第二腔室中的一者的压力大于另一者的压力。

12.根据上述结构,利用作动筒的内部是中空的这一特性,在该作动筒的内部配置活塞,通过活塞将其内部划分成第一腔室和第二腔室。在此基础上,使第一腔室和第二腔室通过第一液压管路和第二液压管路与提供液压油的液压机构连接。此外,通过在第一液压管路和第二液压管路设置流路切换机构,对第一液压管路和第二液压管路与第一腔室和第二腔室的连接进行切换。由此,液压机构能够使液压油通过第一液压管路和第二液压管路并经由流路切换机构被分别供给至第一腔室和第二腔室,从而使第一腔室和第二腔室中的一者形成为高压腔室,使另一者形成为低压腔室,进而能够带动活塞在作动筒内沿轴向移动。其结果是,能够简便且高效地将飞机起落架的前主轴推入飞机主结构的结构盲孔或者将该

前主轴从结构盲孔拔出,其不需要人力进行操作,且能够节省装配时间。

13.在第一观点的基础上,在本实用新型的第二观点的飞机起落架前主轴拆装装置中,优选,所述流路切换机构构造成在第一状态与第二状态之间切换,在所述第一状态下,使所述第一液压管路与所述第一腔室连通,使所述第二液压管路与所述第二腔室连通,从而使第一腔室的压力大于第二腔室的压力,在所述第二状态下,使所述第一液压管路与所述第二腔室连通,使所述第二液压管路与所述第一腔室连通,从而使第二腔室的压力大于第一腔室的压力。

14.根据上述结构,通过将流路切换机构设置成在第一状态与第二状态之间的切换,能够推动活塞沿轴向向前或向后移动,从而能够在不需要人力操作的情况下,将飞机起落架的前主轴推入飞机主结构的结构盲孔或者将该前主轴从结构盲孔拔出。

15.在第一观点的基础上,在本实用新型的第三观点的飞机起落架前主轴拆装装置中,优选,在所述第一液压管路和所述第二液压管路分别设置有第一单向阀和第二单向阀,所述第一单向阀构造成仅允许液压油从所述液压机构向所述作动筒流动,所述第二单向阀构造成仅允许所述液压油从所述作动筒向所述液压机构流动。

16.根据上述结构,由于在第一液压管路设置仅允许液压油从液压机构流向第一腔室或第二腔室的第一单向阀,并且在第二液压管路设置仅允许液压油从第一腔室或第二腔室流向液压机构的第二单向阀,因此,能够确保液压油通过第一液压管路流入的腔室的压力升高,能够确保液压油通过第二液压管路流出的腔室的压力降低。由此,能够更好地确保第一腔室与第二腔室之间具有足够的压力差,从而实现前主轴的推入或拔出。

17.在第一观点的基础上,在本实用新型的第四观点的飞机起落架前主轴拆装装置中,优选,在所述第一液压管路的中途设置有蓄压器,所述蓄压器用于储存液压压力。

18.根据上述结构,通过在第一液压管路的中途设置蓄压器,当液压机构启动时,第一液压管路内的液压压力不会增大得过快,能够使第一液压管路内的液压压力稳步上升。此外,在第一液压管路内的液压压力充足的情况下,蓄压器能够储存系统的液压压力,在第一液压管路内的液压压力变得不足的情况下,蓄压器能够释放储存的液压压力,从而对第一液压管路内的液压压力进行补偿。

19.在第一观点的基础上,在本实用新型的第五观点的飞机起落架前主轴拆装装置中,优选,在所述第一液压管路与所述第二液压管路之间设置有泄压阀,所述泄压阀构造成当所述第一液压管路的液压压力大于规定值时打开,以使所述液压油流向所述第二液压管路。

20.根据上述结构,通过在第一液压管路与第二液压管路之间设置泄压阀,在第一液压管路内的液压压力大于规定值的情况下,由于泄压阀打开,第一液压管路内的一部分液压油经由该泄压阀流动至第二液压管路,从而返回至液压机构。其结果是,第一液压管路内的液压压力降低至规定值以下,由此,能够避免第一液压管路由于其内部的液压压力过大而破裂、损毁。

21.在第一观点的基础上,在本实用新型的第六观点的飞机起落架前主轴拆装装置中,优选,还包括固定用轴,所述固定用轴对所述作动筒进行固定。

22.根据上述结构,通过设置固定用轴,能够对作动筒进行固定,因此,能够稳定地进行前主轴的推入或拔出工作。

23.在第六观点的基础上,在本实用新型的第七观点的飞机起落架前主轴拆装装置中,优选,所述固定用轴的外径小于所述作动筒的外径,所述固定用轴内嵌连接至所述作动筒,所述固定用轴的远离所述作动筒的一端在整周上形成有凸缘部。

24.根据上述结构,在固定用轴例如穿过并固定于飞机起落架的后主轴的与飞机结构连接的双插耳的安装孔的情况下,当进行前主轴的推入工作时,由于作动筒的外径大于固定用轴的外径,因此,由于前主轴的推入而施加至作动筒上的推力能够经由作动筒的径向上位于固定用轴的外侧的端部传递给双插耳中的一者,从而能够通过双插耳中的一者承受推入工作时产生的推力。另一方面,当进行前主轴的拔出工作时,由于在固定用轴的另一端形成有凸缘部,因此,由于前主轴的拔出而施加至作动筒上的拉力能够经由该凸缘部传递至双插耳中的另一者,从而能够通过双插耳中的另一者承受拔出工作时产生的拉力。

25.在第一观点的基础上,在本实用新型的第八观点的飞机起落架前主轴拆装装置中,优选,还包括旋转手柄,所述旋转手柄插通于所述固定用轴的远离所述作动筒的一端。

26.根据上述结构,通过在作动筒的一端插通旋转手柄,能够简便地将固定用轴连接并固定至作动筒。

27.在第一观点的基础上,在本实用新型的第九观点的飞机起落架前主轴拆装装置中,优选,所述连接件包括固定用销轴部,所述固定用销轴部形成有沿径向贯穿该销轴部的通孔,所述固定用销轴部构造成通过将轴销插通于所述通孔而与所述前主轴连接。

28.根据上述结构,能够简便地将活塞机构与飞机起落架的前主轴连接并固定在一起。

附图说明

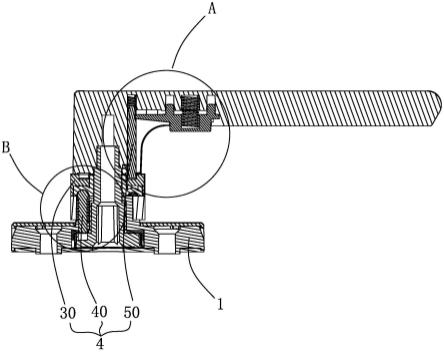

29.图1是本实用新型一实施方式的飞机起落架前主轴拆装装置的结构示意图。

30.图2是图1的飞机起落架前主轴拆装装置的、用于与飞机起落架的前主轴连接的拆装工具的立体图。

31.图3是图2的拆装工具的分解示意图。

32.图4是处于使用状态的飞机起落架前主轴拆装装置的局部示意图,示出了安装有飞机起落架的前主轴和后主轴的状态。

33.符号说明

34.o飞机起落架前主轴拆装装置

35.t拆装工具

36.1作动筒

37.11快卸卡槽

38.c1第一腔室

39.c2第二腔室

40.2固定用轴

41.20快卸卡爪

42.21轴部

43.22凸缘部

44.23旋转手柄固定用通孔

45.24旋转手柄

46.3活塞机构

47.31活塞

48.32活塞杆

49.4连接件

50.41固定用凸缘部

51.42固定用销轴部

52.43通孔

53.x固定轴销

54.5四通换向阀(流路切换机构)

55.p1第一端口

56.p2第二端口

57.p3第三端口

58.p4第四端口

59.r1第一管路

60.r2第二管路

61.r3第三管路

62.r4第四管路

63.v1第一单向阀

64.v2第二单向阀

65.s1阳螺纹部

66.s2阴螺纹部

67.6蓄压器

68.7手动柱塞泵(液压机构)

69.fs前主轴

70.de双叉耳

71.8泄压阀

具体实施方式

72.下面,参照附图,对本实用新型一实施方式的飞机起落架前主轴拆装装置进行详细说明。需要注意的是,本实施方式仅为示例,并不意在限定本实用新型的技术范围。

73.(飞机起落架前主轴拆装装置的主要结构)

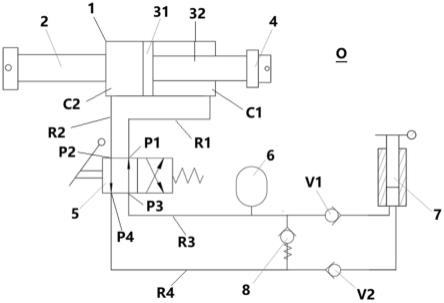

74.图1示出了本实用新型一实施方式的飞机起落架前主轴拆装装置o的结构示意图,图2示出了该飞机起落架前主轴拆装装置o的、与飞机起落架的前主轴fs连接的拆装工具t的立体图,图3示出了该拆装工具t的分解示意图。如图1所示,飞机起落架前主轴拆装装置o包括作动筒1、固定用轴2、活塞机构3、连接件4、四通换向阀(流路切换机构)5、第一管路r1、第二管路r2、第三管路r3、第四管路r4、蓄压器6、手动柱塞泵(液压机构)7。如图 2所示,作动筒1是中空的筒状构件,其轴向上的两个端部开口,并且,在作动筒1的靠固定用轴2侧的端部的内表面设置有与后述的快卸卡爪20配合的快卸卡槽11,在作动筒1的远离固定用轴2

侧的端部插入有活塞机构3。如图 1~3所示,活塞机构3包括圆盘状的活塞31以及与活塞31相连的活塞杆32。活塞31被插入作动筒1的内部,从而将作动筒1的内部空间划分成位于右侧的第一腔室c1和位于左侧的第二腔室c2。活塞杆32的一端与活塞31相连,活塞杆32的另一端形成有用于与连接件4的后述阴螺纹部s2螺合的阳螺纹部 s1。连接件4包括固定用凸缘部41和固定用销轴部42,固定用凸缘部41形成为圆环状,并且形成于固定用销轴部42的靠活塞杆32侧的端部,在该固定用凸缘部41的内表面形成有与前述阳螺纹部s1螺合的阴螺纹部s2。此外,在固定用销轴部42形成有沿径向贯穿该固定用销轴部42的通孔43,该通孔 43是用于通过将固定轴销x插通于该通孔43的方式将连接件4与飞机起落架的前主轴fs连接在一起的。

75.如图1所示,四通换向阀5具有第一端口p1、第二端口p2、第三端口p3 以及第四端口p4。具体而言,四通换向阀5的第一端口p1连接有第一管路r1,第二端口p2连接有第二管路r2,第三端口p3连接有第三管路r3,第四端口 p4连接有第四管路r4。作动筒1的第一腔室c1和第二腔室c2分别通过第一管路r1和第二管路r2与四通换向阀5连接。四通换向阀5的第三端口p3和第四端口p4分别通过第三管路r3和第四管路r4与手动柱塞泵7连接。也就是说,第一管路r1和第二管路r2并联地连接在作动筒1与四通换向阀5之间,第三管路r3和第四管路r4并联地连接在四通换向阀5与手动柱塞泵7 之间。在第三管路r3的中途设置有第一单向阀v1,所述第一单向阀v1构造成仅允许液压油从手动柱塞泵7向四通换向阀5流动。此外,在第三管路r3 的中途连接有蓄压器6,所述蓄压器6用于存储液压油的液压压力,特别是用于存储液压油的传输开始时从手动柱塞泵7流向四通换向阀5的液压油的液压压力,以避免第三管路r3乃至四通换向阀5内的液压压力增大得过快而导致破损。在第四管路r4的中途设置有第二单向阀v2,所述第二单向阀v2构造成仅允许液压油从四通换向阀5向手动柱塞泵7流动。此外,在第三管路r3 与第四管路r4之间连接有中间管路r5,在中间管路r5配置有泄压阀8,所述泄压阀8构造成当第三管路r3内的液压压力大于规定值时打开,以使第三管路r3中的一部分液压油向第四管路r4流动,从而减小第三管路r3内的液压压力。

76.同样如图1所示,四通换向阀5构造成在第一状态与第二状态之间切换,以改变第一管路r2和第二管路r2与第三管路r3和第四管路r4的连通关系。具体而言,在第一状态下,第一管路r1与第三管路r3连通而形成第一液压管路,所述第一液压管路供液压油从手动柱塞泵7流动至作动筒1的第一腔室 c1,与此同时,第二管路r2与第四管路r4连通而形成第二液压管路,所述第二液压管路供液压油从作动筒1的第二腔室c2流动至手动柱塞泵7。如此一来,在第一状态下,由于第一腔室c1内不断流入有液压油而从第二腔室c2 不断有液压油流出,因此,第一腔室c1内的液压压力大于第二腔室c2内的液压压力,使得活塞31在作动筒1的内部沿轴向向左侧移动。与之相对地,在第二状态下,第二管路r2与第三管路r3连通而形成第一液压管路,第一管路r1与第四管路r4连通而形成第二液压管路。如此一来,在第二状态下,由于第二腔室c2内不断流入有液压油而从第一腔室c1不断有液压油流出,因此,第二腔室c2内的液压压力大于第一腔室c1内的液压压力,使得活塞 31在作动筒1的内部沿轴向向右侧移动。

77.固定用轴2是用于将拆装工具t固定连接至飞机起落架的例如后主轴的双叉耳de的构件,固定用轴2包括轴部21和凸缘部22。凸缘部22形成于轴部 21的轴向一侧的端部(图3中是左侧),其直径大于轴部21的直径。在轴部 21的远离凸缘部22的轴向另一侧的端部

(图3中是右侧)形成有与前述快卸卡槽11配合的快卸卡爪20。在凸缘部22形成有沿径向贯穿该凸缘部22的旋转手柄固定用通孔23,该旋转手柄固定用通孔23供旋转手柄24插通和固定。需要注意的是,固定用轴2优选外径小于作动筒1的外径。

78.(飞机起落架的前主轴的安装方法)

79.下面,在上述说明的基础上,结合图1~4,对基于飞机起落架前主轴拆装装置o的前主轴fs的安装方法进行说明。

80.首先,对飞机起落架进行安装。具体而言,将飞机的起落架主体调整至前主轴fs、后主轴的安装位置,并将前主轴fs较浅地插入结构安装孔,起落架的后主轴不进行安装。

81.接着,对飞机起落架前主轴拆装装置o的拆装装置t进行组装。通过将活塞机构3的阳螺纹部s1与连接件4的阴螺纹部s2螺合,将作动筒1与连接件4连接在一起。然后,如图4所示的那样,使固定用轴20穿过后主轴的双叉耳de并将其暂时固定于双叉耳de。与此同时,将旋转手柄24插通并固定于旋转手柄固定用通孔23。接着,通过转动旋转手柄24,使固定用轴2的快卸卡爪20与作动筒1的快卸卡槽11配合在一起。由此,完成了拆装工具t 的组装。

82.然后,通过将轴销x插通于固定用销轴部42的通孔43,将连接件4与前主轴fs连接在一起。由此,完成了拆装工具t与前主轴fs的连接。

83.接着,如图1所示的那样完成拆装工具t、第一管路r1、第二管路r2、第三管路r3、第四管路r4、四通换向阀5以及手动柱塞泵7的连接。并且,将四通换向阀5设置成第二状态。完成上述连接后,使手动柱塞泵7动作,使得液压油从手动柱塞泵7流入第三管路r3并经由四通换向阀5的第三端口p3 流入四通换向阀5。此时,由于四通换向阀5处于第二状态,第二管路r2与第三管路r3经由四通换向阀5的第二端口p2和第三端口p3连通,因此,经由第三管路r3流入四通换向阀5的液压油经由第二端口p2流入第二管路r2,从而流入与第二管路r2连通的第二腔室c2。与此同时,在第二状态下,第一腔室c1内的液压油流入第一管路r1并经由第一端口p1流入四通换向阀5,然后,经由第四端口p4流入第四管路r4,进而流动至手动柱塞泵7。如此一来,由于第二腔室c2内的液压压力大于第一腔室c1内的液压压力,因此,活塞31在液压压力的作用下沿轴向向右侧移动,从而向前方推压飞机起落架的前主轴fs。其结果是,前主轴fs被可靠地推入结构安装孔,从而完成前主轴fs的安装作业。

84.此外,在前主轴fs被向前推动的过程中,其产生的反作用力施加至连接件4并进而施加至作动筒1。此时,若固定用轴2的外径设置成小于作动筒1 的外径,那么,相对于固定用轴2,作动筒1的端部在径向上突出而与双叉耳 de中的一者(图4中是右侧的一个双叉耳)抵接,因此,该反作用力经由作动筒1作用至双叉耳de中靠右侧的双叉耳。其结果是,能够通过强度较高的双叉耳承受前主轴fs的安装过程中产生的反作用力。能够避免拆装工具t以及飞机起落架前主轴拆装装置o在安装作业的过程中发生破损。

85.(飞机起落架的前主轴的拆卸方法)

86.首先,如上文说明的那样完成拆装工具t的组装、拆装工具t与第一管路r1、第二管路r2、第三管路r3、第四管路r4、四通换向阀5以及手动柱塞泵7的连接、以及拆装工具t与飞机起落架的前主轴fs以及双叉耳de的固定连接。

87.接着,将四通换向阀5设置成第一状态。完成上述设置后,使手动柱塞泵 7动作,使得液压油从手动柱塞泵7流入第三管路r3并经由四通换向阀5的第三端口p3流入四通换向阀5。此时,由于四通换向阀5处于第一状态,第一管路r1与第三管路r3经由四通换向阀5的

第一端口p1和第三端口p3连通,因此,经由第三管路r3流入四通换向阀5的液压油经由第一端口p1流入第一管路r1,从而流入与第一管路r1连通的第一腔室c1。与此同时,在第一状态下,第二腔室c2内的液压油流入第二管路r2并经由第二端口p2流入四通换向阀5,然后,经由第四端口p4流入第四管路r4,进而流动至手动柱塞泵7。如此一来,由于第一腔室c1内的液压压力大于第二腔室c2内的液压压力,因此,活塞31在液压压力的作用下沿轴向向左侧移动,从而向后方拉拽飞机起落架的前主轴fs。其结果是,前主轴fs被可靠地从结构安装孔拔出,从而完成前主轴fs的拆卸作业。

88.此外,在前主轴fs被向后拉拽的过程中,其产生的反作用力施加至连接件4并进而施加至作动筒1。此时,由于在固定用轴2的远离作动筒1的端部形成有直径较大的凸缘部22,因此,在拉拽过程中,凸缘部22与双叉耳de 中的另一者(图4中是左侧的一个双叉耳)抵接,因此,该反作用力经由作动筒1以及固定用轴2作用至双叉耳de中靠左侧的双叉耳。其结果是,能够通过强度较高的双叉耳承受前主轴fs的安装过程中产生的反作用力。能够避免拆装工具t以及飞机起落架前主轴拆装装置o在拆卸作业的过程中发生破损。

89.此外,本实用新型在其范围内,能将各实施方式自由组合,或是将各实施方式适当变形、省略。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。