1.本发明涉及层叠片材、容器、载带及电子部件包装体。

背景技术:

2.电子设备、汽车等工业制品的中间制品的包装容器使用将树脂片材加热成型得到的真空成型盘、压花载带等。并且,作为易受静电损害的ic、具有ic的各种部件的包装容器用片材,使用在由热塑性树脂构成的基材层上层叠有含有热塑性树脂和炭黑等导电性材料的表面层的层叠片材(例如,参见下述专利文献1~3)。在制作载带时,根据需要使用对原片材进行分切(slit)加工得到的分切品等。在压花载带中,设有在ic等各种电子部件的封入工序等中的搬送所使用的进给孔等(例如参见专利文献4)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平9-76422号公报

6.专利文献2:日本特开平9-76425号公报

7.专利文献3:日本特开平9-174769号公报

8.专利文献4:日本特开平5-201467号公报

技术实现要素:

9.发明要解决的课题

10.近年来,与ic等电子部件的小型化相伴,作为载带等的性能,要求在对原片材进行分切加工时、在冲裁进给孔等时在其截面上产生的毛刺小。另一方面,在用于形成压花载带的树脂片材中,不仅应不易产生由冲裁、分切加工引起的毛刺,而且需要具有充分的耐折强度,即使使用真空成型、压空成型、压制成型等已知的片材成型方法也不易产生裂纹。

11.本发明的目的在于提供一种具有充分的耐折强度且不易因冲裁、分切加工而产生毛刺的层叠片材、以及使用该层叠片材制得的容器、载带及电子部件包装体。

12.用于解决课题的手段

13.为了解决上述课题,本发明的一方面提供一种层叠片材,其具备基材层和层叠在该基材层的至少一面的表面层,基材层包含第1热塑性树脂和无机填料,表面层包含第2热塑性树脂和导电性材料,以基材层总量为基准,基材层中的无机填料的含量为0.3~28质量%。

14.优选的是,在上述层叠片材中,无机填料的平均一次粒径为25nm~5.0μm。

15.也可以是,上述基材层包含炭黑来作为无机填料。

16.也可以是,作为第1热塑性树脂,上述基材层包含与表面层中包含的第2热塑性树脂相同种类的热塑性树脂,作为无机填料,上述基材层包含由与表面层中包含的导电性材料相同材料构成的无机填料。

17.也可以是,以表面层的总量为基准,上述表面层中的导电性材料的含量为10~30

质量%。

18.也是可以是,上述基材层的厚度相对于层叠片材整体的厚度而言为70~97%。

19.本发明的另一方面提供作为上述层叠片材的成型体的容器。

20.本发明的另一方面提供一种载带,其为上述层叠片材的成型体,设有能够收容物品的收容部。

21.本发明的另一方面提供一种电子部件包装体,其具备:上述载带;收容在载带的收容部中的电子部件;和作为盖材粘接于上述载带的覆盖膜。

22.发明效果

23.根据本发明,能够提供具有充分的耐折强度且不易因冲裁、分切加工而产生毛刺的层叠片材、以及使用该层叠片材制得的容器、载带及电子部件包装体。

附图说明

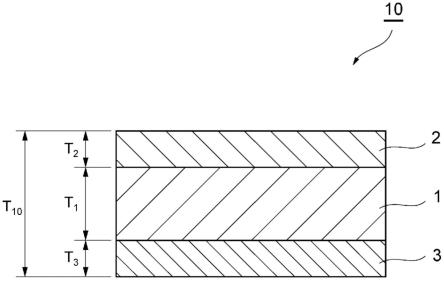

24.图1是示出层叠片材的一个实施方式的示意性剖视图。

25.图2是示出载带的一个实施方式的局部切缺立体图。

26.图3是示出电子部件包装体的一个实施方式的局部切缺立体图。

具体实施方式

27.以下,详细说明本发明的优选实施方式。

28.[层叠片材]

[0029]

本实施方式的层叠片材具备基材层和层叠在该基材层的至少一面的表面层,基材层包含第1热塑性树脂和无机填料,表面层包含第2热塑性树脂和导电性材料。需要说明的是,第1热塑性树脂及第2热塑性树脂既可以是相同的树脂,也可以是相互不同的树脂。

[0030]

图1是示出本实施方式的层叠片材的一个实施方式的示意性剖视图。图1所示的层叠片材10具备基材层1和层叠在基材层1的两面的表面层2、3。表面层也可以仅层叠在基材层1的一面。

[0031]

<基材层>

[0032]

作为基材层中包含的第1热塑性树脂,能够举出苯乙烯系树脂、烯烃系树脂、聚碳酸酯树脂及聚酯树脂(pet、pbt等)等。这些热塑性树脂能够单独使用一种或将两种以上组合使用。

[0033]

作为苯乙烯系树脂,能够举出聚苯乙烯树脂(gpps)、耐冲击性聚苯乙烯树脂(橡胶改性苯乙烯树脂、hips)以及丙烯腈、丁二烯、乙烯-丙烯-二烯、丁二烯、甲基丙烯酸甲酯等单体与苯乙烯的共聚物(as、abs、aes、ms等)。

[0034]

作为构成苯乙烯系树脂的芳香族乙烯基单体,例如能够举出苯乙烯、乙烯基甲苯、邻甲基苯乙烯、对甲基苯乙烯、对叔丁基苯乙烯、1,3-二甲基苯乙烯、α-甲基苯乙烯、乙烯基萘、乙烯基蒽、1,1-二苯基乙烯等。这些芳香族乙烯基单体中,能够使用苯乙烯、乙烯基甲苯、邻甲基苯乙烯等,优选使用苯乙烯。

[0035]

耐冲击性聚苯乙烯树脂为在以共轭二烯为主成分的橡胶状弹性体上接枝聚合苯乙烯单体得到的聚苯乙烯树脂。作为所使用的共轭二烯,能够举出1,3-丁二烯、2-甲基-1,3-丁二烯(异戊二烯)、2,3-二甲基-1,3-丁二烯、1,3-戊二烯、1,3-己二烯等。其中,优选使

用1,3-丁二烯。

[0036]

作为烯烃系树脂,例如能够举出高密度聚乙烯、超低密度聚乙烯、直链状低密度聚乙烯等聚乙烯树脂;聚丙烯树脂;将乙烯与丙烯、1-丁烯、1-己烯等碳原子数为3以上的α烯烃系烃共聚合得到的乙烯-α烯烃共聚物等。烯烃系树脂也可以是烯烃与具有能够与烯烃共重合的极性基的单体的共聚物。作为这样的树脂,可以举出乙烯-乙酸乙烯酯共聚物、乙烯-丙烯酸共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-甲基丙烯酸酯共聚物、乙烯-乙酸乙烯酯-氯乙烯共聚物等3元共聚物等。这些烯烃系树脂能够单独使用或与其他烯烃系树脂并用。

[0037]

作为聚碳酸酯树脂,能够举出芳香族聚碳酸酯树脂、脂肪族聚碳酸酯树脂、芳香族-脂肪族聚碳酸酯。芳香族聚碳酸酯树脂通常被分类为工程塑料,能够使用通过普通的双酚a与碳酰氯的缩聚或双酚a与碳酸酯的缩聚得到的材料。从机械强度的方面考虑,优选芳香族聚碳酸酯树脂。

[0038]

作为聚酯树脂,能够使用通过二羧酸与二醇的缩聚反应得到的树脂。作为二羧酸,例如能够举出邻苯二甲酸、间苯二甲酸、对苯二甲酸、2-甲基对苯二甲酸、4,4

’‑

二苯基二羧酸、5-磺基间苯二甲酸、2,6-萘二羧酸、丙二酸、琥珀酸、戊二酸、己二酸、马来酸及马来酸酐等。上述物质能够单独使用一种或将两种以上组合使用。作为二醇,例如能够举出乙二醇、二乙二醇、聚乙二醇、丙烯二醇、聚丙烯二醇及1,3-丙二醇等。上述物质能够单独使用一种或将两种以上组合使用。

[0039]

优选基材层包含苯乙烯系树脂、聚碳酸酯树脂及聚酯树脂中的一种以上。

[0040]

作为基材层中包含的无机填料,可举出炭黑、石墨、cnt、黑铅、碳酸钙、滑石、二氧化硅等。这些无机填料能够单独使用一种或将两种以上组合使用。

[0041]

为了提高与热塑性树脂的相容性、分散性,无机填料也可以实施氧化处理、涂布等表面改性。

[0042]

无机填料的形状没有特别限定,可以是球状、针状、板状、鳞片状。

[0043]

从以高水准兼顾毛刺抑制和耐折强度的观点出发,优选无机填料的平均一次粒径为25nm~5.0μm,更加优选为25nm~100nm,进一步优选为25nm~55nm。

[0044]

需要说明的是,无机填料的平均一次粒径通过以下方法求出。首先,使用超声波分散机,在150khz、0.4kw的条件下使无机填料的试料在三氯甲烷中分散10分钟,以制备分散试料。将该分散试料撒在碳增强的支承膜上并固定,使用透射型电子显微镜(日本电子制、jem-2100)对其进行拍摄。使用endter的装置,从放大至50000~200000倍的图像随机测定1000个以上的无机填料的粒径(在球状以外的形状的情况下为最大直径),将其平均值设为平均一次粒径。

[0045]

以基材层总量为基准,基材层中的无机填料的含量能够设为0.3~28质量%。具备这样的基材层的层叠片材具有充分的耐折强度,且不易因冲裁、分切加工而产生毛刺。从进一步抑制毛刺的观点出发,以基材层总量为基准,优选无机填料的含量为0.9~28质量%,更优选为6~28质量%。从确保耐折强度的观点出发,以基材层总量为基准,优选无机填料的含量为0.3~25质量%,更加优选为0.3~10质量%。

[0046]

从与上述相同的观点出发,以第1热塑性树脂及无机填料的质量的合计质量为基准,基材层中的无机填料的含量可以是0.3~28质量%、0.9~28质量%、6~28质量%、0.3~25质量%或0.3~10质量%。

[0047]

能够在基材层中添加增塑剂、加工助剂、导电材料等各种添加剂。

[0048]

基材层也可以是配合有再生材料的构造。作为再生材料,例如能够举出将层叠有基材层及表面层的层叠片材的两端部粉碎得到的材料、制造工序中的边料等。以基材层总量为基准,基材层中的再生材料的配合比例可以设为2~30质量%,可以是2~20质量%,也可以是2~15质量%。

[0049]

基材层可以包含与表面层中包含的第2热塑性树脂相同种类的热塑性树脂来作为第1热塑性树脂,包含由与表面层中所含的导电性材料的相同材料构成的无机填料来作为无机填料。这样的基材层能够通过配合上述的再生材料来形成。在该情况下,能够以基材层中的无机填料的含量成为上述范围内的方式,适当设定再生材料的配合量。

[0050]

基材层的厚度也可以是100~300μm。相对于层叠片材整体的厚度(图1中的t0)而言,基材层的厚度(图1中的t1)可设为70~97%。在基材层的两个表面设有表面层的情况下,优选基材层的厚度相对于层叠片材整体的厚度而言为70~94%。在表面层仅设置于基材层的单面的情况下,优选基材层的厚度相对于层叠片材整体的厚度而言为85~97%。

[0051]

<表面层>

[0052]

作为表面层中所含的第2热塑性树脂,能够使用与上述第1热塑性树脂相同的树脂。

[0053]

优选表面层包含苯乙烯系树脂、聚碳酸酯树脂及聚酯树脂中的一种以上。

[0054]

作为表面层中包含的导电性材料,能够举出炭黑、石墨、cnt、黑铅、科琴黑等。这些导电性材料能够单独使用一种或将两种以上组合使用。

[0055]

导电性材料也可以是粒子,该情况下的导电性材料的平均一次粒径可以是10nm~5.0μm,也可以是20~50nm。导电性材料的平均一次粒径使用与上述无机填料的平均一次粒径相同的方法求出。

[0056]

以表面层的总量为基准,表面层中的导电性材料的含量能够设为10~30质量%,也可以是20~30质量%。

[0057]

表面层的表面电阻率优选为102~10

10

ω/

□

。若表面层的表面电阻率为该范围,则容易防止由静电引起的电子部件的破坏、防止电从外部流入而引起的电子部件的破坏。

[0058]

能够在表面层中添加润滑剂、增塑剂、加工助剂等各种添加剂。

[0059]

表面层的厚度也可以是10~100μm。在表面层设置于基材层的两面的情况下,各表面层的厚度(图1中的t2、t3)既可以相同也可以不同。

[0060]

层叠片材的厚度能够根据用途而适当设定,能够设为100μm~1.0mm。在用于小型化的电子部件的包装容器或载带的情况下,例如能够设为100~300μm。

[0061]

本实施方式的层叠片材既可以是未实施加工的原片材,也可以是分切制品等实施了规定的加工的片材。

[0062]

本实施方式的层叠片材能够通过真空成型法、压空成型法、压制成型法等已知的热成型方法成型为与用途对应的形状。

[0063]

本实施方式的层叠片材能够用作ic等有源部件、具备ic的部件、电容器、连接器等无源部件、机构部件的包装容器的材料,能够适用于真空成型盘、盒、设有压花的载带(压花载带)等。

[0064]

根据本实施方式的层叠片材,由于不易因冲裁、分切加工而产生毛刺,因此在分切

制品中可以使分切加工时产生的毛刺极小,在压花载带中,可以使冲裁进给孔等时在其截面产生的毛刺极小。另外,根据本实施方式的层叠片材,由于具有充分的耐折强度,因此能够抑制成型时的裂纹产生。

[0065]

[层叠片材的制造方法]

[0066]

本实施方式的层叠片材能够以通常的方法制造。例如,准备下述两种颗粒:作为用于形成基材层的基材层形成用组合物,将构成基材层的原料使用挤出机等已知的方法进行混炼、颗粒化而得到的颗粒;作为用于形成表面层的表面层形成用组合物,将构成表面层的原料使用挤出机等已知的方法混炼、颗粒化而得到的颗粒,可以使用这些颗粒,利用挤出机等已知的方法制成层叠片材而制造。挤出机温度能够设定为例如200~280℃。

[0067]

对于基材层与表面层而言,可以在利用分别的挤出机将基材层形成用组合物及表面层形成用组合物各自成型为片或膜状后,通过热层合法、干式层合法及挤出层合法等分层层叠,也可以通过挤出涂布等方法,在预先由基材层形成用组合物成型得到的基材层片材的单面或两面上层叠由表面层形成用组合物构成的表面层。

[0068]

另外,层叠片材能够将构成基材层及表面层的原料(例如上述颗粒)分别供给至单独的挤出机,并通过使用具有多歧管的多层t模的挤出成型、或使用供料块(feed block)的t模法挤出成型等多层共挤出法来制造。该方法从可在一个工序中得到层叠片材的方面考虑是优选的。

[0069]

在基材层中配合再生材料时,能够将基材层的原料与再生材料供给至形成基材层的挤出机。在该情况下,以能够获得规定的基材层的组合的方式,根据再生材料的种类及配合量适当调节供给至挤出机的原料的配合量。

[0070]

[容器、载带及电子部件包装体]

[0071]

本实施方式的容器为上述本实施方式涉及的层叠片材的成型体。容器能够通过将本实施方式的层叠片材成型为与用途对应的形状而得到。作为成型方法,能够使用真空成型法、压空成型法、压制成型法等已知的热成型方法。

[0072]

作为成型温度,可举出100~500℃。

[0073]

本实施方式的载带为上述本实施方式涉及的层叠片材的成型体,设有可以收容物品的收容部。图2是示出载带的一个实施方式的立体图。图2所示的载带100是由通过压花成型设有收容部20的本实施方式的层叠片材的成型体12构成的压花载带。成型体12上设有能够用于ic等各种电子部件的封入工序等中的搬送的进给孔30。也可以在收容部20的底部设置用于电子部件检查的孔。

[0074]

进给孔30例如能够通过冲裁加工来设置。本实施方式的层叠片材能够使冲裁截面产生的毛刺极小,因此,即使在进给孔30的直径小的情况下,也能够充分减小由毛刺脱离引起的向部件的异物混入和与之相伴的安装时的短路的影响。因此,本实施方式的载带适合作为小型化的电子部件的包装容器。

[0075]

在本实施方式的载带中,能够使具有上述形状的进给孔处的冲裁毛刺比率为4.0%以下。在此,冲裁毛刺比率表示从冲裁方向观察的毛刺的面积相对于未产生毛刺的规定的冲裁面积而言的比率。例如,在冲裁的形状为正圆的情况下,冲裁面积是指没有毛刺的正圆的面积。

[0076]

本实施方式的载带能够卷取为卷状。

[0077]

本实施方式的载带适合作为电子部件的包装用容器。作为电子部件,例如可举出ic、led(发光二极管)、电阻、液晶、电容器、晶体管、压电元件电阻、滤波器、石英振荡器、石英振子、二极管、连接器、开关、电位器、继电器、电感器等。电子部件既可以是使用上述部件的中间制品,也可以是最终制品。

[0078]

本实施方式的电子部件包装体具备上述本实施方式的载带、收容于载带的收容部的电子部件、作为盖材粘接于所述载带的覆盖膜。图3是示出电子部件包装体的一个实施方式的局部切缺立体图。图3所示的电子部件包装体200具备由设有收容部20及进给孔30的本实施方式的层叠片材的成型体12构成的压花载带、收容于收容部20的电子部件40、以及粘接于压花载带的覆盖膜50。

[0079]

作为覆盖膜,例如能够举出日本专利第4630046号、日本专利第5894578号中公开的内容。

[0080]

覆盖膜能够通过热封而粘接于收容有电子部件的压花载带的上表面。

[0081]

本实施方式的电子部件包装体作为卷取为卷状的载带体,能够用于电子部件的保管及搬送。

[0082]

实施例

[0083]

以下,基于实施例及比较例进一步具体地说明本发明,但本发明并非限定于以下实施例。

[0084]

[层叠片材的制备]

[0085]

(实施例1~17、比较例1~2)

[0086]

将表1及2所示的原料以成为该表所示的组合比例(质量%)的方式分别计量,在使用高速混合机均匀混合后,使用45mm带式双轴挤出机进行混炼,通过带切割法进行颗粒化,分别制得表面层形成用树脂组合物及基材层形成用树脂组合物。使用这些组合物,通过使用65mm挤出机(l/d=28)、40mm挤出机(l/d=26)及500mm宽的t模的供料块法,以在基材层的两面形成的表面层成为大致相同厚度的方式,制备具有表面层/基材层/表面层的层叠构造的层叠片材。需要说明的是,层叠片材的厚度为0.25mm,表面层/基材层/表面层的厚度之比为1:18:1。

[0087]

表1及2所示的原料的详细如下。

[0088]

热塑性树脂1:聚碳酸酯树脂(帝人公司制、产品名称“panlite l-1225l”)

[0089]

热塑性树脂2:聚对苯二甲酸丁二醇酯树脂(三菱工程塑料公司制、产品名称“novaduran 5010r8m”)

[0090]

热塑性树脂3:耐冲击性聚苯乙烯树脂(denka公司制、产品名称“h700”)

[0091]

热塑性树脂4:丙烯腈-丁二烯-苯乙烯共聚物(denka公司制、产品名称“se-10”)

[0092]

热塑性树脂5:丙烯腈-苯乙烯共聚物(denka公司制、产品名称“gr-atr”)

[0093]

导电性材料1:炭黑(denka公司制、产品名称“denka black粒状”、平均一次粒径:35nm)

[0094]

无机填料1:炭黑(东海碳公司制、产品名称“tokablac#5500”、平均一次粒径:25nm)

[0095]

无机填料2:炭黑(旭碳公司制、产品名称“旭#51”、平均一次粒径:91nm)

[0096]

无机填料3:二氧化硅(admatechs公司制、产品名称“ya010c”、平均一次粒径:

10nm)

[0097]

无机填料4:二氧化硅(日本催化剂公司制、产品名称“ke-p10”、平均一次粒径:100nm)

[0098]

需要说明的是,导电性材料及无机填料的平均一次粒径通过以下方法求出。

[0099]

首先,使用超声波分散机,在150khz、0.4kw的条件下使无机填料或导电性材料的试料在三氯甲烷中分散10分钟,制备分散试料。将该分散试料撒在碳增强的支承膜上并固定,使用透射型电子显微镜(日本电子制、jem-2100)对其进行拍摄。使用endter的装置从放大至50000~200000倍的图像中随机测定1000个以上的无机填料的粒径(在球状以外的形状的情况下为最大直径),将其平均值设为平均一次粒径。

[0100]

[层叠片材的评价]

[0101]

沿着层叠片材的挤出方向进行采样,通过以下所示的方法进行评价。将其结果汇总示于表1及2。

[0102]

(1)冲裁毛刺比率

[0103]

针对在温度23℃、相对湿度50%的气氛下放置24小时的片材样本,在温度23℃、相对湿度50%的气氛下,使用muehlbauer公司制的真空转子成型机(ct8/24)设置冲裁孔。需要说明的是,冲裁使用具备链齿孔销前端直径为1.5mm的圆柱状冲裁销和直径为1.58mm的模孔的冲裁装置,以240m/h的速度进行。

[0104]

使用显微测定机(mitutoyo公司制、产品名称“mf-a1720h(图像单元6d)”),在落射为0%、透过率为40%、环(ring)为0%的光源环境中对上述形成的片材冲裁孔进行拍摄。将所拍摄的图像使用adobe photoshop elements 14(adobe、产品名称),以2灰度化滤波器指定阈值128,以仅链齿孔部分成为白色的方式进行处理。将与直径为1.5mm的孔的大小对应的像素数设为“无毛刺的链齿孔的白色像素数”。记录白色的像素数,根据下式求出冲裁毛刺比率。

[0105]

冲裁毛刺比率(%)=(1-(所记录的白色的像素数)/(无毛刺的链齿孔的白色像素数))

×

100

[0106]

(2)耐折强度

[0107]

基于jis-p-8115(2001年),由片材样本制作沿着片材挤出方向制作长度150mm、宽度15mm、厚度0.25mm的试验片。在将该试验片在温度23℃、相对湿度50%的气氛下放置24小时后,使用东洋精机制作所制的mit耐折疲劳试验机,在温度23℃、相对湿度50%的气氛下进行mit耐折强度的测定。测定在弯折角度为135度、弯折速度为175次每分钟、测定载荷为250g的条件下进行。在反复进行该测定时,将试验片断裂时的弯折次数评价为耐折强度。

[0108]

[表1]

[0109][0110]

[表2]

[0111][0112]

如表1及2所示,确认到实施例1~17的层叠片材具有10次以上的耐折强度,且冲裁毛刺比率为4.0%以下。特别是,实施例9及10的层叠片材能够兼顾2.0%以下的冲裁毛刺比率和100次以上的耐折强度。另一方面,比较例1的层叠片材的冲裁毛刺比率超过4.0%,比

较例1的层叠片材的耐折强度低于10次。

[0113]

附图标记说明

[0114]1…

基材层、2、3

…

表面层、10

…

层叠片材、12

…

成型体、20

…

收容部、30

…

进给孔、40

…

电子部件、50

…

覆盖膜、100

…

载带、200

…

电子部件包装体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。