1.本发明涉及一种超硬磨料砂轮修整方法,更确切地说是一种凹圆弧金属结合剂金刚石砂轮修整方法;

背景技术:

2.目前对硬脆材料、有色金属、硬质合金、光学玻璃、陶瓷、宝石等高硬度、高脆性的难加工材料普遍采用金刚石砂轮进行磨削加工;金属结合剂砂轮因其结合强度高、成型性好、使用寿命长等显著特性而在生产中得到了广泛的应用。对上述难加工材料、复杂型面零件所需要的成形砂轮修整是磨削加工领域的技术难题。

3.在成形磨削中,决定其磨削精度的关键技术是金刚石成形砂轮的修整。而成形砂轮修整中对于金刚石磨粒的去除是关键。目前,对于金刚石砂轮的修整方法,行业中较多使用的是机械法、电加工法、激光法。机械法主要包括车削修整法、滚压修整法、机械磨削修整法等;电加工法则主要有电解修锐法、电火花修整法等。激光法则主要有纳秒脉冲激光修整法、皮秒脉冲激光修整法等。虽然机械法和电加工法目前已在磨削领域得到了一定程度的应用,但在使用过程中仍然存在一些问题和局限性。如:机械法在进行成形砂轮修整时,由于修整工具与被修整砂轮之间存在较大的机械作用力,因此存在修整工具损耗大、修整成本高、易造成磨粒破碎或脱落、修整精度难以保证等缺陷;而电加工法在修整成形砂轮时,则存在修整效率低(因金刚石磨粒不导电,以去除结合剂材料为主,即整形效率低)、适用范围窄(因不能直接去除金刚石磨粒,仅适合于修整微粉结合剂砂轮,而无法精密修整粗粒度成形砂轮)、对设备和环境不友好(所使用的电解液、磨削液等介质容易造成设备腐蚀和环境污染)等缺陷。激光修整法虽然适用性广,不受加工介质和加工材料影响,是一种极具发展潜力的成形砂轮修整技术。但受到激光高斯光束特性的影响,只在很短的焦深范围内视光斑大小是不变的,使得辐照在砂轮表面的光斑大小和激光能量跟随修整成形砂轮轮廓变化。此外,相同能量的激光对结合剂材料和磨粒的去除量是不一样的。因此,激光修整法较难实现高精度的成形砂轮的修整。

4.电火花修整砂轮技术作为一种有效的修整法,能避免修整工具与超硬磨粒的接触,在金属结合剂金刚石砂轮修整中得到广泛运用。但受限于放电间隙的大小和金刚石磨粒的导电性,不适合用于在粗粒度成形砂轮中的修整。而传统“硬对硬”的机械磨削修整方法存在修整刀具磨损,修整效率低,易使砂轮磨粒脱落,对修整设备要求较高等缺点,不能保证修整精度的稳定性。对于成形金刚石砂轮的修整,需要精密去除部分金刚石磨粒来提高砂轮轮廓精度。目前的修整方法难以兼顾修整效率和修整精度,发明一种高质高效的金刚石成形砂轮的修整方法很有必要。复合电火花修整和机械磨削修整的电火花磨削一体化修整方法,能够充分发挥各自优势,实现成形砂轮的高质高效修整。

5.目前尚未发现关于金属结合剂金刚石成形金刚石砂轮电火花磨削一体化修整方法的相关专利及相关文献。

技术实现要素:

6.本发明的目的是提供一种简便易行、高效率、高精度的凹圆弧金属结合剂金刚石砂轮的电火花磨削一体化修整方法,以解决目前成形金刚石砂轮修整效率低的技术问题。该修整方法结合了电火花修整法和机械磨削修整法,充分复合两种修整方法的优势,实现高质高效的成形砂轮修整。

7.本发明的技术方案提供了一种凹圆弧金属结合剂金刚石成形砂轮精密修整方法,其特征在于,包括以下步骤:

8.步骤1、砂轮的安装:将待修整砂轮和刀具轮安装在机床的两主轴上,返修刀具轮安装在返修主轴上,高频脉冲直流电源的输出正极连接待修整的砂轮,输出负极连接刀具轮,保证待修砂轮和刀具轮的安装精度;

9.步骤2、粗修整和精修整区域的确定:根据需要修整的凹圆弧砂轮大小,先确定精修整需要去除的磨料层区域;精修整区域为标准轮廓向其圆心方向偏移一定距离所包含的区域,偏移量=精修整放电参数下的放电间隙 待修砂轮磨粒的平均粒径值,其余需要去除的磨料层区域为粗修整区域;

10.步骤3、刀具轮的修整:通过ccd检测装置实时拍摄刀具轮旋转的轮廓形状,由检测软件导入标准刀具轮的轮廓与当前刀具轮轮廓的实时比对;用返修刀具轮修整刀具轮的轮廓形状使其与标准刀具轮的轮廓匹配较好;

11.步骤4、粗修整:将刀具轮的刀尖部分修整成矩形,根据粗修整区域大小将其划分成若干个小矩形区域,逐层依次去除小矩形区域内的磨料层,然后找到按圆弧修整路径的最大修整量,分别设计用刀具轮的左、右边角修整1/4圆弧路径的数控程序;选择较大的放电参数和磨削深度,去除步骤2中粗修整区域内的磨料层;修整中刀具轮的轮廓损耗超过20μm,则返回步骤3进行刀具轮的返修;

12.步骤5、精修整:将刀具轮的刀尖部分修整成凸圆弧形状,根据刀具轮上凸圆弧半径的大小,设计出完整半圆弧轮廓的修整数控程序;选择较小的放电参数和磨削深度,去除步骤2中精修整区域内的磨料层;修整中刀具轮的轮廓损耗超过10μm,则返回步骤3进行刀具轮的返修;继续精修整直至最终修整的轮廓与所需修整的轮廓尺寸匹配较好,修整得到凹圆弧砂轮。

13.进一步地,步骤3、步骤4、步骤5中,待修整成形砂轮的轮廓与砂轮修整的实时轮廓能在反映的屏幕上进行比对,确定修整余量。

14.进一步地,所述待修金属基金刚石砂轮通过石墨电极连接电火花电源放电正极,所述刀具轮通过石墨电极连接电火花电源放电负极,放电介质采用压缩空气。

15.进一步地,所述的刀具轮有其附加旋转机构,可使得刀具轮能在-90

°

至90

°

范围内旋转,根据刀具轮与待修砂轮之间的位置关系,随意转换角度实现成形砂轮的修整。

16.进一步地,所述刀具轮在修整过程中会有耗损,为确保待修成形砂轮轮廓的高精度,需要对刀具轮的进行返修,根据需要去除的修整量和刀具轮与砂轮轮廓之间是否会发生干涉,利用刀具轮的附加旋转机构调整位置,修整刀具轮的形状,实现所需刀具轮形状的高效修整。

17.进一步地,凹圆弧砂轮的修整和刀具轮的返修均通过编写数控程序实现自动修整。

18.相比现有技术,本发明的修整方法有利效果在于:

19.高效地实现成形砂轮的修整。电火花修整和机械磨削修整各自能展现很好的修整优势并相互促进。粗修整中电火花放电可去除金属结合剂和磨粒材料,同时也受到热影响使得部分结合剂和磨粒材料软化。软化的结合剂和磨粒材料可方便的被机械磨削去除。机械磨削也可将砂轮表面有较高突出高度的金属结合剂给磨平,使得熔融的金属结合剂材料可以轻微覆盖在磨粒表面,使得磨粒表面具有较好导电性,实现了在磨粒上的电火花放电去除。这就可以大大提高成形砂轮的修整效率。

20.砂轮表面形貌好,具有优异的磨削性能。精修整中电火花放电去除结合剂材料使得磨粒具有一定的突出高度,机械磨削用于轻微去除部分金刚石磨粒来精修成形轮廓,且磨削掉砂轮磨粒表面的变质层,提高了成形砂轮的修整精度,获得较好的砂轮表面形貌,能发挥砂轮优异的磨削性能。

21.绿色环保,简单易行。本方法的实现避免了使用对环境不友好的油类、磨削液、乳化液等液体介质,在空气中即可实现。此外,不需要使用复杂的控制系统来实现放电间隙的进给,操作简单。

22.该方法部分地在待修整金刚石上薄薄覆盖一层金属结合剂,使得不导电的金刚石磨粒能导电,可以实现对待修整轮上金刚石磨粒的直接放电去除;因此大大提高修整效率,且在确保修整精度的同时减少刀具轮的磨损。

附图说明

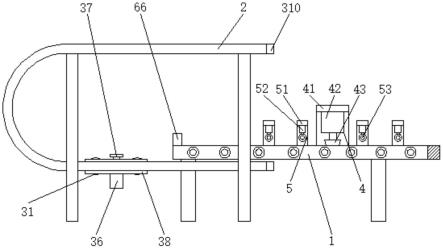

23.图1为本发明电火花磨削修整方法中金刚石磨粒放电去除原理示意图;

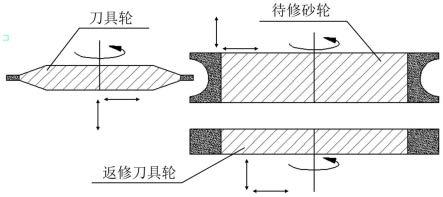

24.图2为本发明凹圆弧砂轮修整结构示意图;

25.图3为本发明凹圆弧砂轮粗修整修整方案图示;

26.图4为本发明凹圆弧砂轮精修整修整方案图示;

27.图5为本发明ccd检测装置拍摄的砂轮修整前后图;

28.图6为本发明刀具轮返修时ccd检测装置拍摄修整情况图;

29.图7为本发明凹圆弧砂轮粗修整后的砂轮形貌图;

30.图8为本发明电火花磨削修整法中金刚石磨粒放电去除效果图;

31.图9为本发明的刀具轮形状图。

具体实施方式

32.以下将结合附图1-9对本发明的技术方案进行详细说明。

33.该实施例提供了一种凹圆弧金属结合剂金刚石砂轮精密修整方法。由于金刚石磨粒不导电,在电火花放电的热影响下只会使得砂轮上金刚石磨粒的局部软化,且在放电爆炸力的作用下能造成磨粒微量的去除。机械磨削可对砂轮上金刚石磨粒造成挤压耕犁去除,但会造成刀具轮的较大损耗。对于成形砂轮的修整,需要精密去除磨料层(结合剂和磨粒)来获得所需要的成形砂轮轮廓。

34.电火花磨削一体化修整法的优势在于,在选取合适工艺参数时能实现金刚石磨粒的放电去除。金刚石磨粒不导电,但机械磨削可耕犁并卷起待修砂轮上的金属结合剂材料或将待修砂轮表面突起的金刚石磨粒磨掉部分,电火花放电将待修整砂轮表面金属结合剂

材料快速融化或汽化,熔融的金属结合剂材料因飞溅、流动或砂轮旋转能在金刚石磨粒表面覆盖上薄薄一层,使得不导电的金刚石磨粒能导电,能够实现金刚石磨粒的放电去除。此外,受到周边结合剂材料放电作用的热影响,使得金刚石磨粒的局部区域会软化(氧化或转变成石墨),有利于机械磨削的去除。这能在确保修整精度的同时减少刀具轮的磨损。同时,受到电火花放电极性效应的影响,放电正极吸收的能量多于放电负极。电火花磨削修整中,待修砂轮和刀具轮所使用的结合剂和磨粒材料是相同的,将待修整的砂轮连接放电正极,吸收较多的火花放电能量,可快速去除连接正极的砂轮中结合剂和磨粒材料;而连接负极的刀具轮吸收较少的火花放电能量,减少刀具轮轮廓精度的损伤。此外,电火花修整造成的重铸层和变质层等缺陷也能被机械磨削而去除,机械磨削修整易造成的磨粒破碎和脱落、较大的挤压力使得砂轮变形等缺陷也能减轻或消除。因此,这两种修整法的一体化复合,既充分利用了电火花修整的优势,又保持了机械磨削法修整的高表面形貌质量和轮廓精度稳定性,且增加了在金刚石磨粒上的电火花放电,还可以将两种修整方法各自的缺陷减轻或消除,真正使得两种修整方法相互促进,扬长避短,实现金刚石成形砂轮高效率、高精度的修整。

35.成形砂轮的精密修整需要去除多余的结合剂和磨粒材料。由于结合剂和磨粒材料的热物理性质的不同,受到电火花作用的热影响有差别,可以考虑选取不同放电参数作用,有选择性地去除材料,精密修整成形砂轮。砂轮中金刚石磨粒不导电,但会受到周边电火花作用的热影响。有研究表明金刚石磨粒在温度750℃(约为1000k)时,金刚石会与空气中的氧气发生反应,金刚石会被软化而影响磨削性能。若温度继续升高,达到约1600k时,金刚石发生向石墨的转变,将导致砂轮中磨粒的强度和硬度下降。但基于电火花放电热影响,金刚石软化或石墨化在放电爆炸力作用的去除量很少。这也是电火花修整不适合修整粗粒度砂轮的原因。

36.在电火花磨削修整成形砂轮时,在保留一定修整余量条件下先选择较大的放电能量和磨削深度进行粗修整,合适的磨削深度使得待修砂轮表面突出较高的金属结合剂被磨平,从而熔融的金属结合剂能覆盖金刚石磨粒,实现金刚石磨粒的放电去除。粗修整后可获得与需要成形砂轮接近的轮廓形状;后精修整选择较小的放电能量和磨削深度进行精修整,精修整中的磨削深度较小,使得待修砂轮表面的磨粒有一定的突出高度,熔融的金属结合剂量少,未有足够的量能流动或飞溅覆盖住金刚石磨粒,金刚石磨粒不导电,保留较完好的磨粒用于修好后成形砂轮的磨削。精修整中电火花放电去除结合剂材料使得磨粒具有一定的突出高度,有利于砂轮发挥其优异的磨削性能;较小的磨削深度用于去除部分金刚石磨粒来精修成形轮廓,修整得到高轮廓精度的成形砂轮。

37.如图2所示,本发明的技术方案中,电火花电源可选的放电参数为:开路电压60v、80v、100v、120v,峰值电流0-30a,脉宽0-500μs,脉冲间隔0-500μs。通过控制系统控制电源放电参数的输出。

38.该实施例提供了一种凹圆弧金属结合剂金刚石砂轮精密修整方法,具体包括以下步骤:

39.步骤1、将待修整砂轮和刀具轮安装在机床的两主轴上,返修刀具轮安装在返修主轴上,高频脉冲直流电源的输出正极连接待修整的砂轮,输出负极连接刀具轮,保证待修砂轮和刀具轮的安装精度,具体如图2所示。

40.步骤2、根据所要修整的凹圆弧砂轮标准轮廓形状,将标准轮廓往里偏移一定的距离(偏移距离=精修整放电参数下的放电间隙 待修砂轮磨粒的平均粒径值),确定的粗修整和精修整需要去除的磨料层区域(图3和图4)。待修整成形砂轮的轮廓与砂轮修整的实时轮廓能在反映的屏幕上进行比对,确定修整余量(图5)。

41.步骤3、刀具轮的修整:通过ccd检测装置实时拍摄将刀具轮的损耗情况反映在控制系统的屏幕上,检测软件可以导入标准轮廓实现与当前刀具轮轮廓的进行比对,具体如图6所示。根据修整情况来确定刀具轮需要修整的轮廓形状:粗修整中将刀具轮修整成矩形轮廓,精修整将刀具轮修整成凸圆弧轮廓。采用返修刀具轮机械磨削修整法来对刀具轮进行修整。

42.步骤4、粗修整:将刀具轮的刀尖部分修整成矩形,把粗修整区域划分成若干个小矩形区域,逐层依次去除小矩形区域内的磨料层后,找到按圆弧修整路径的最大修整量,设计用刀具轮的边角从a

→

b和c

→

b走圆弧修整路径的数控程序(图3)。选择较大的放电参数和磨削深度(开路电压u=120v,峰值电流i=20-30a,脉宽350-500μs,脉冲间隔150-500μs,待修砂轮旋转速度r1=300-1000rpm,刀具轮r2=500-1000rpm,磨削深度a

p

=6-10μm),去除步骤2设定区域内的磨料层,可以获得接近标准轮廓的砂轮。修整中刀具轮有损耗,若轮廓损耗超过20μm,则返回步骤3进行刀具轮的修整。

43.步骤5、精修整:将刀具轮的刀尖部分修整成凸圆弧形状,根据刀具轮上凸圆弧半径的大小,设计用刀具轮从a

→

c和c

→

a走圆弧修整的数控程序(图4)。选择较小的放电参数和磨削深度(开路电压u=60/80v,峰值电流i=2-10a,脉宽10-50μs,脉冲间隔10-50μs,待修砂轮旋转速度r1=500-1000rpm,刀具轮r2=500-1500rpm,磨削深度a

p

=1-2μm),沿圆弧路径修整砂轮。修整中刀具轮有损耗,若轮廓损耗超过10μm,则返回步骤3进行刀具轮的修整。

44.如图7所示,是电火花磨削粗修整中待修砂轮表面的形貌图。可以看到结合剂材料的重凝层覆盖住金刚石磨粒,且在金刚石磨粒上发现了电腐蚀的小凹坑(图8),即证实电火花放电发生在了金刚石磨粒上。

45.所述刀具轮的形状如图9所示,刀尖部分的矩形轮廓可以根据需要修整的成形轮廓大小灵活选择,优选的刀尖厚度为0.6mm、1mm、2mm、5mm、10mm。

46.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,对本发明的具体实现进行了详细说明,但所述内容仅为本发明创造的较佳实施方式,不能被认为用于限定本发明的实施范围。本领域的技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。