1.本发明属于机械设备技术领域,涉及一种高温熔渣收集系统。

背景技术:

2.在一些冶金过程中,出现大量的高温液态熔渣,其出料多采用水淬、热泼或直接放置冷却方式,这导致大量余热被浪费。尤其在黄磷生产行业中,黄磷炉渣是黄磷三废中最大的固体废弃,1400℃左右的渣液直接水淬,不仅浪费余热资源,并且水淬工艺耗水量大、污染严重。

3.为此,为实现高温熔渣的余热回收,近年来开展了大量的干法离心粒化研究。但离心粒化过程中,产生的半熔融态高温渣粒,如何有效收集输运至余热回收装置,始终是一个技术难题。高温渣粒容易粘连、板结和集聚,形成渣块,一方面影响出料过程,另一方面形成渣块后冷却速度变慢,影响了渣粒的玻璃化率。因此,解决离心粒化过程中,渣粒易板结粘连的问题,是确保整个离心粒化系统连续稳定运行的总要因素。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种高温熔渣收集系统,改善现有技术中高温熔渣不易回收,并解决粒化过程中,渣粒易板结的问题。

5.为达到上述目的,本发明提供如下技术方案:

6.一种高温熔渣收集系统,包括:

7.粒化装置,设置在高温熔渣的输出口,所述粒化装置以自身为轴转动,以使所述高温熔渣颗粒化;

8.回转体挡板,所述回转体挡板包括第一开口和第二开口,所述粒化装置设置靠近所述第一开口处;

9.活动床,所述活动床设置在所述第二开口下方,且所述活动床以自身为轴转动,

10.螺旋机构,所述螺旋机构设置在所述回转体挡板与所述活动床之间,所述螺旋机构以自身为轴转动,以使粒化的高温熔渣进行输出。

11.可选的,所述螺旋机构包括螺杆与安装在螺杆表面的螺旋片,所述螺杆由所述回转体挡板的内部延伸至外部。

12.可选的,所述粒化装置与所述活动床之间的距离为l1,所述第一开口与所述活动床之间的距离为l2,l1≤l2。

13.可选的,所述活动床上设有储物槽,所述储物槽为环形。

14.可选的,所述储物槽上包括金属材料层以及耐火材料层,所述耐火材料层置于所述金属材料层之上。

15.可选的,所述螺杆延伸至所述回转体挡板的一端设有出料口。

16.可选的,所述回转体挡板包括用于流通流体的冷却腔、流体入口和流体出口,所述冷却腔包括回转体结构。

17.可选的,所述流体出口设置于所述流体入口之上。

18.本发明的有益效果在于:

19.通过粒化装置将熔渣粒化,渣粒飞行并撞击回转体挡板,通过在回转体挡板上冷却以及引导,下落至活动床,通过螺旋机构的自转,由螺旋机构上叶片将渣粒输出至下一道工序,从而有效利用熔渣的余热。本发明通过旋转的活动床和螺旋机构的方式,可以有效防止高温渣粒因再辉而导致的粘连,确保了熔渣粒化系统的连续稳定运行从而提高熔渣的回收效率和利用价值。

20.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

21.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

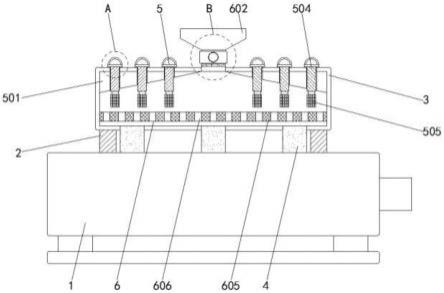

22.图1为本发明的结构示意图;

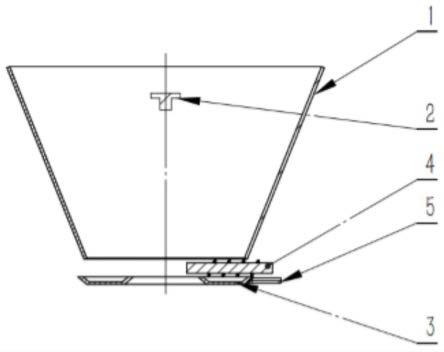

23.图2为螺旋机构将渣粒从活动床输出示意图;

24.图3为回转体挡板壁面与水平面夹角的示意图,其中图3(a)为回转体挡板壁面与水平面夹角为锐角的示意图,图3(b)为回转体挡板壁面与水平面夹角为直角的示意图;图3(c)为回转体挡板壁面与水平面夹角为钝角的示意图;

25.图4为回转体挡板的示意图;

26.图5为螺旋机构的示意图;

27.图6为储物槽的示意图,其中图6(a)为活动床面金属材料的位置示意图,图6(b)为活动床面耐火材料的位置示意图。

28.附图标记:回转体挡板1、流体入口11、流体出口12、流体13、粒化装置2、活动床3、金属材料层31、耐火材料层32、螺旋机构4、出料口5、渣粒6。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

30.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描

述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

32.如图1至6所示,提供一种高温熔渣收集系统,包括:

33.粒化装置2,设置在高温熔渣的输出口,所述粒化装置2以自身为轴转动,以使所述高温熔渣颗粒化;

34.回转体挡板1,所述回转体挡板1包括第一开口和第二开口,所述粒化装置2设置在所述第一开口处;

35.活动床3,所述活动床3设置在所述第二开口处,且所述活动床3以自身为轴转动,

36.螺旋机构4,所述螺旋机构4设置在所述回转体挡板1与所述活动床3之间,所述螺旋机构4以自身为轴转动,以使粒化的高温熔渣进行输出。通过粒化装置2将熔渣粒化,避免形成渣块,通过在回转体挡板1上冷却以及引导,下落至活动床3,通过螺旋机构4的自转,将下落并铺展在活动床3上的渣粒6连续输出至下一道工序,从而有效利用熔渣的余热,提高熔渣的回收效率和价值。

37.具体设置为:

38.包含回转体挡板1、粒化装置2、环形活动床3、螺旋机构4、出料口5、渣粒6。通过

39.粒化装置2位于回转体挡板1内部,渣粒沿粒化装置1径向飞出,回转体挡板1最上沿的高度,高于渣粒运行轨迹的最高点。渣粒撞击回转体挡板1后,向下落到环形活动床3上。螺旋机构4布置于活动床上方,回转体挡板1的下方。螺旋机构4与活动床3有一定间隙。渣粒6堆积到一定厚度后,高于此厚度的渣粒由旋转的螺旋机构输出。

40.当液态熔渣流股,下落至高速旋转的离心粒化装置后,熔渣沿离心粒化装置周向甩出后,破裂成小的渣液滴,随着逐渐冷却,渣液滴外表面凝结成壳,形成外面为固体内部为熔融态的高温渣粒6。而后渣粒6撞击在回转体挡板内壁后下落。由于渣粒内部仍然为熔融态,整体温度较高,撞击过程中容易出现渣粒相互粘连、或者渣粒沾在挡板上,一旦形成粘连,后续连绵不断的渣粒会在粘连处进一步集聚,形成恶性循环。

41.而本发明中的回转体挡板1,壁面为光滑的回转体,没有明显的折弯和凹凸,从而保证渣粒6连续下落,避免形成渣粒6容易集聚的死角。当渣粒6下落至活动床3表面后,由活动床3输送至螺旋出料机构4位置,再由螺旋机构输送至出料口5,然后进行下一生产环节。由于活动床4围绕其轴心旋转,无论渣粒从那个角度落下,均从回转体挡板的周向下落至活动床上,加上活动床的旋转输送,整个收集系统没有死角。活动床在转动过程中,也存在有一定的震动,使得渣粒之间不易粘连,并且螺旋机构构的旋转,也能对渣块起到机械破碎的作用,使得收集系统能够连续稳定输出高温渣粒。

42.如图3(a)、(b)、(c)所示,更进一步的,回转体挡板,其壁面与水平面的夹角,在设置为90

°

,还可设置为其他度数。由于渣粒撞击回转体挡板后,受重力作用下落,由于壁面垂直,渣粒在与壁面撞击后,基本不再与壁面接触,也就不会发生粘接和结块。渣粒直接下落于圆环形活动床床面上。回转体挡板,其壁面与水平面的夹角,在30~150

°

范围。由于渣粒撞击回转体挡板后,受重力作用下落,回转体挡板的内壁,与水平面的夹角越大,渣粒下落

过程中越不会与内壁发生接触和碰撞。因此,可根据离心粒化渣粒的特性,来设定回转体挡板的内壁面与水平面夹角。当渣粒容易粘连的情况,设置大的夹角,减少渣粒与壁面的接触。当渣粒不容易粘连,则设置比较小的夹角,从而缩小底部活动床的面积。

43.更进一步的,螺旋机构螺旋部分的长度,大于环形活动床的宽度,可设置螺旋机构的旋转方向,使的渣粒向外环或内环输送。并在出口位置设置输送机构。由于渣粒下落过程中,会和回转体挡板碰撞,以及渣粒相互之间也碰撞,因此其下落于活动床面的位置,可能铺满整个床面。为确保所有渣粒能够顺畅输运,螺旋机构中,螺旋部分长度大于活动床床面宽度,从而保证能将全部渣粒有螺旋机构输送出。

44.更进一步的,螺旋机构转速可调。螺旋机构由电机驱动,可设置为变频电机,从而根据工况来调节螺旋机构的转速。当渣粒量大,可设置螺旋机构转速加快,当渣粒量小,设置螺旋机构转速减慢。

45.更进一步的,螺旋机构的高度可调。螺旋机构位于回转体挡板和环形活动床之间。螺旋机构最底部与环形活动床之间的间距可调,在正常运行时,间距为5~100mm。在粒化刚开始进行时,将螺旋机构高度适当抬高,此时由于螺旋机构与活动床床面之间有间隙,粒化后的渣粒会堆积在床面上,且此时整个床面是冷却的,渣粒热量被活动床床体吸收后,渣粒会完全凝固。当渣粒堆积层厚度达到螺旋机构最低位置后,下落到活动床上的渣粒,由于螺旋机构转动,将渣粒输送至出料口。螺旋机构和活动床之间,是可以自由移动的渣粒,因此活动床床面不会因为螺旋机构旋转,挤压而损坏。

46.为了确保渣粒冷却效果,回转体挡板1为空腔结构,内部通冷却水,使用冷却水带走壁面热量,同时冷却水温度较低,使得整个回转体挡板的内壁面均能保持较低温度,从而内壁面成为一个吸热源,带走内部空间的热量,从而保持内部的热平衡,避免温升太快。

47.更进一步的,螺旋机构4也为空腔结构,内部通冷却水,从而使螺旋机构整体保持较低的温度,金属件在较低温度下能保持足够强度,以确保螺旋叶片的使用寿命。

48.由于螺旋机构4保持转动状态,若有渣粒6粘接积聚,成为渣块。经过螺旋机构时,由于螺旋叶片转动和渣粒6间相互摩擦,能够将渣块破碎,形成连续稳定的、粒度均匀的渣粒流,并将其输送至出料口,到达下一工序。

49.可选的,所述螺旋机构4包括螺杆与螺纹,所述螺杆由所述回转体挡板1的内部延伸至外部。

50.为了避免熔渣飞溅出回转体挡板1,所述粒化装置2与所述活动床3之间的距离为l1,所述第一开口与所述活动床3之间的距离为l2,l1≤l2。

51.示例性地说明,所述活动床3上设有储物槽,所述储物槽为环形,所述储物槽上包括金属材料层31以及耐火材料层32,所述耐火材料层32置于所述金属材料层31之上。活动床,与渣粒接触的床面,也可为耐火材料,在耐火材料下方再用金属结构支撑。这样与渣粒接触的活动床床面,为耐火材料。长期使用后,经受渣粒撞击、摩擦等导致耐火材料损耗,可以进行修补。用于支撑的金属材料则可为普通结构钢,从而节约系统投资。

52.可选的,所述螺杆延伸至所述回转体挡板1的一端设有出料口5,将渣粒6导出。

53.可选的,所述回转体挡板1包括用于流通流体13的冷却腔、流体13入口11和流体13出口12,所述冷却腔包括回转体结构。

54.可选的,所述流体13出口12设置于所述流体13入口11之上,流体13的流通方向与

熔渣相反,能够提高冷却效率。

55.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。