1.本实用新型涉及汽车零部件制造装置结构技术领域,具体地指一种汽车滑轨承板合装模具结构。

背景技术:

2.汽车滑轨是安装在汽车座椅下方的导轨结构,主要作用是固定座椅及调整驾座椅xy方向的位置,保证驾乘人员的驾驶舒适性。汽车滑轨主要包括三个部件,如图1~3所示,内轨103、外轨104和承板101,承板101为注塑成型的条状结构,承板101的两端设置有两块耳板102,承板101的杆体和耳板102上均设置有多个滚珠,滚珠在装配完成后处于内轨103和外轨104上对应的滑道中,使内轨103和外轨104滚动连接。内轨103是开口向下的倒u型结构,内轨103的两侧均设置有承板101。外轨104是开口向上的u型结构,套设于内轨103的外侧,承板101处于内、外轨之间,承板101上的钢珠在内轨103和外轨104之间滚动,三者之间为滚动摩擦连接,三者可产生沿承板101长度方向的相对位移,即沿汽车的x方向,具体结构可参照专利号为“cn201620364762.4”的名为“一种汽车滑轨的解锁机构”的中国实用新型专利。

3.目前,汽车座椅滑轨的装配如专利号为“cn202011381657.9”的名为“一种汽车座椅滑轨装配机”的中国发明专利介绍的,具体的包括固定工作台和设置在固定工作台台面上的支撑定位机构,该支撑定位机构用于固定汽车座椅滑轨的外滑轨;还包括下压定位机构、两钢珠保持机构和两推送机构;下压定位机构用于定位并按压汽车座椅滑轨的外滑轨;两钢珠保持机构相对设置在外滑轨的两端,当内滑轨自外滑轨的端部伸出时,用于将钢珠保持架送至外滑轨的端部并紧靠内滑轨的外侧壁;推送机构与钢珠保持机构一一对应,用于将伸出的内滑轨推回,同时将钢珠保持架推入内滑轨和外滑轨之间的预定轨道中。该装置是内轨和外轨向套设在一起,然后装配钢珠保持架,也就是承板,都是通过沿滑轨的长度方向挤推进去进行装配的,这样的装配方式需要承板即钢珠保持架预先就完全呈现为装配后的形态,然后才能方便的将钢珠保持架挤推进入到内轨和外轨之间。

4.但目前的成本为注塑成型的构件,承板101注塑完成后,承板101两端设置有钢珠的耳板102与承板101中间杆体之间的夹角偏转的角度不是最终需要的角度,如果直接在承板101注塑完成后将承板101装配到内轨103和外轨104上,那就会出现无法装配的问题。如果按照上述专利介绍的装配方式,那就需要一套能够提前将耳板102进行横向挤推使耳板102与杆体的偏转角度呈现为最终装配的角度,那就相当于需要设计另外一套挤压工位,而且由于承板101本身为塑料部件,容易回弹,在装配过程中需要持续对耳板102进行挤压防止其回弹。目前滑轨制造过程中,现有的承板成型模具与内轨夹紧模具为两套模具,承板成型模具结构复杂且成型不稳定,易出现卡料,成型不到位的情况。

技术实现要素:

5.本实用新型的目的就是要解决上述背景技术的不足,提供一种汽车滑轨承板合装

模具结构。

6.本实用新型的技术方案为:一种汽车滑轨承板合装模具结构,包括支架以及安装于支架上的支撑台,所述支撑台上设置有,

7.支撑模块,沿水平纵向布置用于支撑承板和内轨并使两块承板分置于内轨两侧;

8.横向压装模块,滑动连接于支撑模块用于沿水平横向挤推承板的耳板,使耳板向内轨一侧偏转至耳板上的滚珠压装到内轨对应滑道上。

9.进一步的所述支撑模块包括,

10.支撑板,沿水平纵向固定在支撑台上用于支撑内轨;

11.两块固定板,分置于支撑板横向两侧,固定板沿水平纵向固定于支撑台上用于承载承板的杆体部分,固定板面向支撑板的横向侧部开设有容纳承板杆体的限位凹槽。

12.进一步的所述横向压装模块包括,

13.两块定位板,定位板可沿水平横向滑动的连接于固定板的上端,定位板面向支撑板的横向侧部设置有沿水平横向向支撑板一侧凸起的用于挤推耳板的凸台;

14.横向驱动结构,与定位板连接,用于驱动两块定位板沿水平横向相向运动挤推两块承板上的耳板使耳板向内轨偏转。

15.进一步的所述横向驱动结构包括,

16.两根齿条,两根齿条沿水平纵向间隔布置,齿条沿水平横向布置,齿条与定位板固定连接;

17.齿轮,位于两根齿条之间并与两根齿条啮合传动连接;

18.横向气缸,横向气缸的输出端与一根齿条固定连接用于驱动该齿条沿水平横向移动。

19.进一步的还包括安装在支架上用于对放置到支撑板上的内轨进行横向限位的内轨限位结构。

20.进一步的所述内轨限位结构包括,

21.两根内轨限位板,内轨限位板可沿竖向移动的穿设于支撑台,两根内轨限位板分置于支撑板的纵向两端;

22.竖向气缸,安装在支架上,竖向气缸的动力输出端与内轨限位板的下端连接,用于在内轨放置到支撑板上时驱动内轨限位板的上端伸入到内轨的槽口内限制内轨的横向移动。

23.进一步的所述内轨限位板的上端为适配无丝杆内轨的锥形板状结构或是为适配有丝杆内轨的u型板状结构。

24.进一步的还包括安装在支架上用于在定位板完成对耳板的压装后对定位板抱死限制定位板松开耳板的抱死结构。

25.进一步的所述抱死结构包括,

26.两块限位侧板,限位侧板沿竖向布置,两块限位侧板分置于两块定位板远离支撑板的一侧;

27.抱死气缸,固定在支架上,抱死气缸的动力输出端与限位侧板的下端连接,用于在定位板完成对耳板的挤推后驱动限位侧板沿竖向移动至定位板横向侧部限制定位板向远离支撑板一侧移动。

28.进一步的所述支架上设置有多组沿水平横向间隔布置的支撑台。

29.本实用新型的优点有:1、本实用新型的合装模具结构简单,能够方便的将承板的耳板压装到内轨上,方便后续对内轨和外轨的装配工作,整个压装过程中能够避免耳板回弹,解决了现有注塑承板安装困难的问题,提高了装配效率,具有极大的推广价值;

30.2、本实用新型通过固定板和支撑板的配合结构对承板和内轨进行承载,方便后续的压装工序,固定板和支撑板结构简单,形成的沟槽结构能够便于对承板和内轨的放置;

31.3、本实用新型的横向压装模块结构简单,通过驱动定位板横向移动,即可将两块承板上的耳板压装到内轨上,整个操作工序简单,压装效果好,解决了耳板为塑料件容易回弹导致后续装配困难的问题;

32.4、本实用新型的横向驱动结构可以通过驱动一根齿条,实现两块定位板的横向相向运动,结构简单,操作方便,且便于布置;

33.5、本实用新型在支撑台上设置有内轨限位结构,通过内轨限位结构能够在内轨下放到支撑板上后对内轨进行横向限位,避免内轨在后续的压装过程中移动,极大程度方便了后续对承板的压装;

34.6、本实用新型的内轨限位结构极为简单,通过竖向气缸驱动驱动内轨限位板插入到内轨的槽口内即可对内轨进行横向限位,操作简单,使用方便;

35.7、本实用新型的内轨限位板可以根据内轨的结构进行相应的更换,通用性好;

36.8、本实用新型在支架上设置有抱死结构,抱死结构能够在承板的耳板压装到内轨上后,对定位板进行抱死,避免定位板的移动导致耳板从内轨上移开,使耳板始终稳定的压紧在内轨上,方便后续内轨和外轨的装配;

37.9、本实用新型的抱死结构通过抱死气缸驱动限位侧板穿过支撑台伸入到定位板的横向侧部即可完成对定位板的抱死,结构简单,操作方便;

38.10、本实用新型在支架上设置两组或是多组的支撑台,可一次性进行多根滑轨的压装,大幅度提高了滑轨的装配效率。

39.本实用新型的合装模具结构简单,使用方便,能够快速、高效的完成承板与内轨的压装,解决了注塑承板的耳板回弹出现的装配困难问题,具有极大的推广价值。

附图说明

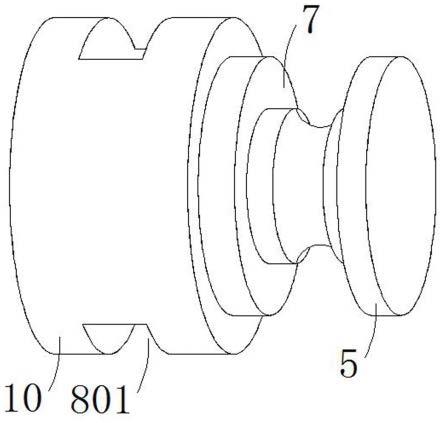

40.图1:本发明滑轨结构轴视图;

41.图2:本发明滑轨结构的截面示意图;

42.图3:本发明的滑轨爆炸示意图;

43.图4:本发明的合装模具结构示意图;

44.图5:本发明的合装模具正视图;

45.图6:本发明的合装模具中定位板、固定板和限位侧板连接结构示意图;

46.图7:本发明的合装模具中定位板、固定板和内轨限位板连接结构示意图;

47.图8:本发明的合装模具模块中定位板、固定板连接结构示意图;

48.图9:本发明的合装模具模块中驱动结构的齿轮齿条连接示意图;

49.其中:11—支架;12—支撑台;13—支撑板;14—固定板;15—定位板;16—限位凹槽;17—凸台;18—齿轮;19—齿条;110—横向气缸;111—竖向侧板;112—内轨限位板;

113—竖向气缸;114—抱死气缸;115—限位侧板;

50.101—承板;102—耳板;103—内轨;104—外轨。

具体实施方式

51.下面详细描述本实用新型的实施例,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

52.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

53.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

54.下面结合附图和具体实施例对本实用新型作进一步的详细说明。

55.如图4~9所示,为本实施例的合装模具模块结构,包括支架11,支架11上安装有支撑台12,一个支撑台12对应一根内轨103的装配,本实施例支架11上设置有两个支撑台12,两个支撑台12沿水平横向间隔布置,一次性可以进行两根内轨103的装配。支撑台12上设置有一块用于支撑内轨103的支撑板13,支撑板13沿水平纵向布置。支撑板13的两侧分别设置有一块沿水平纵向布置的固定板14,固定板14通过螺栓结构固定在支撑台12上,固定板14面向支撑板13的一侧开设有沿纵向的限位凹槽16,限位凹槽16是圆弧形的用于容纳承板的杆体的限位槽。固定板14上端面设置有定位板15,定位板15是可以沿水平横向滑动的连接于固定板14的活动结构,定位板15面向支撑板13的一侧设置有用于挤推承板101上的耳板102的凸台17。

56.支撑台12上安装有用于驱动定位板15沿水平横向移动的横向驱动结构,如图4、5和9所示,横向驱动结构包括安装在支撑台12上的齿轮18、齿条19和横向气缸110,齿轮18可绕竖向轴线转动的连接于支撑台12,两组齿条19分置于齿轮18水平纵向两侧,齿轮18与两组齿条19啮合传动连接,其中有一组齿条19与横向气缸110的动力输出端连接,横向气缸110驱动一组齿条19沿水平横向移动,该齿条19驱动齿轮18转动,齿轮18带动另一侧的齿条19沿水平横向移动。每组齿条19上安装有一块竖向侧板111,竖向侧板111的上端固定在定位板15远离支撑板13的一端,下端固定在齿条19上,齿条19即可带动对应的定位板15沿水平横向移动,实现沿水平横向的压紧或是松脱。

57.本实施例还包括内轨限位结构,内轨限位结构的作用是在定位板15压紧承板前,对内轨进行定位锁紧,防止在合装压紧时,内轨发生移动导致的装配错误问题。具体的结构如图6和7所示,包括两块内轨限位板112,两块内轨限位板112沿竖向布置,内轨限位板112的上端穿过支撑台12,分别处于支撑板13的纵向两端。支架11上安装有竖向气缸113,竖向气缸113与两块内轨限位板112传动连接用于驱动两块内轨限位板112沿竖向移动。使用时,

当内轨放置到了支撑板13上,此时内轨103的u口朝下放置,驱动两块内轨限位板112上升插入到内轨103的u口内,内轨103在横向方向上就不会产生相对位移,达到了限位锁紧的目的。本实施例针对不同的内轨结构设计了不同的内轨限位板112,针对手动调节的滑轨结构,手动调节滑轨结构的内轨103中无丝杆,因此内轨限位板112的上端无需避让,因此可以将内轨限位板112的上端设计为上小下大的锥形插板结构,图7所示。针对自动调节滑轨结构,自动调节滑轨结构的内轨103中有丝杆,因此在内轨限位板112伸入到内轨103中时,需要对丝杆进行避让,因此将内轨限位板112的上端设计为具有u型避让槽的插板结构,图6所示。

58.当定位板15对承板101的压装完成后,为了避免在后续的操作过程中,合装模具模块中的定位板15张开导致承板101上的耳板102脱离内轨103的情况发生,本实施例设置有抱死结构。如图4~6所示,抱死结构包括抱死气缸114和抱死限位槽,抱死限位槽包括两块限位侧板115,限位侧板115的下端穿过支撑台12与固定在支架11上的抱死气缸114的动力输出端连接,上端沿竖向延伸至定位板15远离支撑板13的横向侧部,两块限位侧板115分置于两块定位板15的横向两侧,限制定位板15向远离支撑板13一侧移动。当定位板15完成对承板101的压紧后,抱死气缸114驱动限位侧板115穿过滑台伸出到定位板15的横向侧部,限制定位板15沿横向向远离支撑板13一侧移动,达到抱死的功能。等完成内轨和外轨的装配后,抱死气缸114驱动限位侧板115回缩至支撑台12下方,解除抱死。

59.实际生产时,按照以下步骤进行:1、横向气缸110驱动定位板15沿水平横向向远离支撑板13一侧移动,将固定板14上的限位凹槽16空出来,下放注塑成型的承板101至限位凹槽16内,并使承板101的耳板102靠向固定板14一侧;

60.2、下放内轨103至支撑板13上,使支撑板13处于两侧的两根承板101之间,启动竖向气缸113,竖向气缸113驱动内轨限位板112插入到内轨103的u口内,限制内轨103的横向移动;

61.3、横向气缸110驱动定位板15向支撑板13一侧移动,定位板15上的凸台17挤推耳板102向内轨103一侧移动,直至耳板103偏转至压紧在内轨103的表面;

62.4、抱死气缸114驱动限位侧板115竖向移动至定位板15远离支撑板13的一侧抱死定位板15,限制定位板15沿水平横向方向向远离支撑板13一侧移动;

63.5、进行内轨103和外轨104的安装,安装完成后,重复上述步骤,进行下一内轨103的装配。

64.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。