1.本实用新型涉及一种太阳能电池技术领域,具体涉及一种新型双面异质结太阳电池的封装结构。

背景技术:

2.相较于传统的太阳能电池而言,异质结(hit或hjt,以下简称hit)电池创新的采用单晶硅衬底和非晶薄膜异质结的结构,其在晶体硅上沉积非晶硅薄膜的做法,让hit电池兼具了晶体硅与薄膜电池的优势。hit电池具有结构简单、稳定性高、电池成本低、工艺温度低、光转换效率高、温度特性好、双面发电等众多的特点,hit电池逐渐成为电池行业从业者公认的未来电池技术终极解决方案。

3.但是异质结太阳能电池一般采用树脂型低温固化银浆作为金属电极,电阻率高,导电性差,为了提高导电性,需要提高金属电极的宽度或者高度,导致电池的银浆耗量增加。单片耗银量是以往perc电池耗银量的2.62倍。而随着hit技术的不断更新,单片耗银量有望逐渐减少。在高温银浆和低温银浆未来每片的用量方面,高温银浆从2011年单片150 毫克的用量经过这几年的发展已经降至70~80mg/片,未来下降的空间基本不大。而hit目前每片用量大概在300mg,未来目标在一至两年内降至单片200mg甚至以下,预计在2025 年单片用低温银浆量在150毫克。未来hit电池朝着大硅片、多主栅的时代发展,低温银浆的成本依旧很高。

技术实现要素:

4.光伏硅片为降低反射率表面会制绒,表面会形成金字塔结构。异质结电池的tco层会在金字塔表面形成几十到几百纳米的导电层,不会改变金字塔花纹。金字塔花纹的表面导致金属线和tco层的接触是点接触而导致导电效率受到限制。有些技术使用涂层或者导电胶粘结,也只考虑了将导线粘结而未考虑接触的导电有效性。

5.针对现有技术的不足,本实用新型提供一种新型异质结太阳能电池的封装结构,技术方案具体如下:

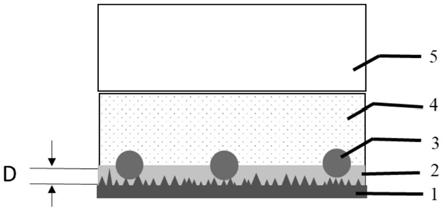

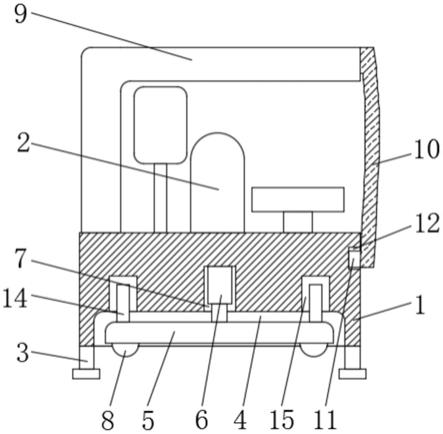

6.所述的封装结构包括自下而上设置的带可导电tco层的异质结电池元件、导电材料、金属线、膜、封装玻璃。其中:

7.所述导电材料填充在tco层表面起伏不平的金字塔结构和金属线之间,与金属线和tco 层均能形成良好的面接触。

8.所述导电材料在与金属线同一方向上是连续的,即导电材料在金属线下方,从电池一端的边缘连续布置到另一端。在与金属线垂直方向上,可以是连续的,也可以是非连续的。

9.所述的膜可以是单层或多层结构,具有固定金属线的作用,即由膜将金属线固定在电池表面。

10.优选地,所述金属线选用圆形或多边形截面,凸出布置在异质结电池可导电tco层

表面的导电材料上方。

11.优选地,所述金属线可以为铜丝、铝丝、银丝、或者含铜、铝、银的合金线。金属线截面为圆形或者多边形,直径或外切圆直径为5μm~100μm。

12.优选地,所述导电材料的方阻≤1000ω/

□

,其可以为高分子材料,也可以为高分子材料基材和无机材料的混合物,厚度5

‑

50μm。

13.优选地,所述的膜可以是单层或多层结构,具有固定金属线的作用,即由膜将金属线固定在电池表面。其材质可以是eva、poe、sgp、pvb、tpu、硅胶、苯乙烯嵌段共聚物、氟树脂聚合物、对苯二甲酸酯共聚物、乙烯丙烯酸共聚物、离子聚合物、硅烷接枝共聚物、聚醋酸乙烯酯、马来酸酐接枝的共聚物、丙烯酸酯类共聚物、石油树脂、松香树脂、环氧树脂、聚酰胺、聚烯烃中的一种或多种、单层或多层,膜的厚度大于20μm。

14.本实用新型通过这种新型双面异质结太阳电池的封装结构,可以替代hit电池表面的银栅线,增大了hit电池的发电面积,更容易收集电流,既增加了hit电池的发电效率,又降低了原料成本。

附图说明

15.图1、2为本实用新型的新型异质结太阳电池的封装结构示意图。

16.其中图1为导电材料和金属线连续布置的封装结构,图2为导电材料和金属线不连续布置的封装结构。

17.其中:1、带可导电tco层的异质结电池元件

18.2、导电材料

19.3、金属线

20.4、膜

21.5、封装玻璃

22.d、导电材料厚度

具体实施方式

23.为更好的理解本实用新型的有益效果,下面对本实用新型的具体实施方法作进一步说明。

24.实施例1

25.提供设置在异质结电池元件表面的可导电tco层,将导电材料覆盖涂满整个电池片可导电tco层,导电材料最大的厚度50微米,表面平滑,完全填充满电池表面的细小金字塔间的起伏,再将直径为100微米的圆形铜丝设置在导电材料上方,然后将膜、封装玻璃依次设置在金属线上方。通过加热层压异质结电池元件、导电材料层、金属线、膜、形成紧密接触,得到封装结构,具体结构如图1,金属线部分压入导电材料中而与导电材料形成面接触,而导电材料与tco层形成面接触。

26.封装结构记作s1。

27.其中膜选用多层聚烯烃共聚物,厚度700微米。

28.实施例2

29.提供设置在异质结电池元件表面的可导电tco层,将导电材料2沿金属线布置位置

进行覆盖,导电材料最大的厚度5微米,表面平滑,完全填充金属线下方电池表面的细小金字塔间的起伏,每根金属线下的导电材料覆盖的区域不相互相连。再将外切圆直径为5微米的六边形银镍合金丝设置在导电材料的上方,然后将膜、封装玻璃依次设置在金属线上方。通过加热层压异质结电池元件、导电材料层、金属线、膜、形成紧密接触,得到封装结构;具体结构如图2,金属线部分压入导电材料中而与导电材料形成面接触,而导电材料与tco层形成面接触。

30.封装结构记作s2。

31.其中膜选用离子聚合物,厚度20微米。

32.实施例3

33.提供设置在异质结电池元件表面的可导电tco层,将导电材料覆盖涂满整个电池片可导电tco层,导电材料最大的厚度20微米,表面平滑,完全填充满电池表面的细小金字塔间的起伏,再将外切圆直径为10微米的四边形铜铝合金丝设置在导电材料层上方,然后将膜、封装玻璃依次设置在金属线上。通过加热层压异质结电池元件、导电材料层、金属线、膜、形成紧密接触,得到封装结构,具体结构如图1,金属线部分压入导电材料中而与导电材料形成面接触,而导电材料与tco层形成面接触。

34.封装结构记作s3。

35.其中膜选用pvb和tpu双层膜,厚度100微米。

36.实施例4

37.提供设置在异质结电池元件表面的可导电tco层,将导电材料2沿金属线布置位置进行覆盖,导电材料最大的厚度15微米,表面平滑,完全填充金属线下方电池表面的细小金字塔间的起伏,每根金属线下的导电材料覆盖的区域不相互相连。再将直径为20微米的圆形银镍合金丝设置在导电材料的上方,然后将膜、封装玻璃依次设置在金属线上方。通过加热层压异质结电池元件、导电材料层、金属线、膜、形成紧密接触,得到封装结构,具体结构如图2,金属线部分压入导电材料中而与导电材料形成面接触,而导电材料与tco 层形成面接触。

38.封装结构记作s4。

39.其中膜选用硅胶膜,厚度300微米。

40.对比例1

41.提供设置在异质结电池元件表面的可导电tco层,在tco透明导电层上分别通过丝网印刷形成细栅线,在细栅线上焊接焊带,然后布置热熔胶胶膜、封装玻璃,层压成型。

42.将以上实施例s1

‑

4和对比例1的封装结构制成相同规格的光伏组件并测试性能。

43.性能测试

44.实施例s1~4的封装结构组件效率与对比例d1进行对比。

45.1、组件效率试验

46.组件效率按照iec61215标准测试,测试结果如表1所示。

47.表1

[0048] eff(%)实施例123.60实施例223.61

实施例323.60实施例423.61对比例123.59

[0049]

表1的数据结果表明,本实用新型的结构可以提高组件的效率。

[0050]

虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。