1.一种煤泥水深度提质工艺,属于煤泥深度脱水技术领域。

背景技术:

2.炼焦煤属于稀缺煤种,是形成焦炭用于还原矿石不可缺少的不可再生资源。随着采煤机械化程度的提高和开采深度的变化,炼焦煤的煤质情况和细粒级含量也在不断的发生变换,因此为提高炼焦煤的利用率急需一种新工艺用于该煤种的煤泥回收脱水,尤其是细煤泥回收,以提高精煤回收率。

3.炼焦煤选煤厂细煤泥分选工艺中细煤煤泥分选设备的入料主要为模糊分级设备—旋流器的溢流,旋流器在工艺中的主要作用为浓缩分级,受自身结构限制,不能对入选煤泥进行高效的分级,从而导致大部分细颗粒(0.2mm以下)物料直接进入浓缩压滤系统,作为煤泥产品销售,或采用浮选工艺回收。作为煤泥产品销售,不能充分发挥煤的经济效益。

4.现有技术中采用浮选工艺回收,精煤泥分级旋流器溢流、叠筛筛下水和中矸分级旋流器溢流两部分煤泥水混合,一起进入浮选环节。经矿浆预处理器将煤泥水与药剂均匀混合后,进入浮选柱进行浮选,浮选精煤采用空气穿流水压榨压滤机脱水,通过圆盘给料机均匀掺入主洗精煤。在精煤上仓带式输送机机头,增加混料机,保证精煤和浮选精煤均匀混合。浮选尾煤进入浓缩机。浓缩后底流进行压滤,精煤、尾煤压滤机滤液及浓缩机溢流循环使用。该工艺前期建设投资大,占地空间大,后期维护及药剂使用投入成本高。基于该背景下,寻找一种新工艺或设备替代浮选工艺,是目前需要解决的主要问题。

技术实现要素:

5.本发明所要解决的技术问题是:克服现有技术的不足,提供一种能够进一步分选煤泥中细颗粒,尤其为0.2mm以下细颗粒,同时建设投资小,占地小,后期维护简单的细煤泥深度提质工艺。

6.本发明解决其技术问题所采用的技术方案是:一种煤泥水深度提质工艺,其特征在于:精煤脱除介质后的煤泥水分选为直径0.3mm以上的粗粒与直径0.3mm以下的液相细粒后,分别经过以下步骤:步骤a)包括:0.3mm以下的液相细粒经沉降离心机分选为直径0.075mm以上的精煤和直径0.075mm以下的液相细粒;其中,所述的沉降离心机转速为1600~1800rpm,筛缝尺寸为0.1mm,实际截留粒度0.075mm;步骤b)包括:直径0.3mm以上的粗粒分选为直径5mm以上的大粗粒与直径0.3~5mm的煤泥,5mm以上的粗粒进一步分离获得中煤与中矸,0.3~5mm煤泥经脱水获得精煤。

7.对于深度提质,引入沉降离心机,并且从精煤旋流器细粒出口即连入系统,利用沉降离心机分选来自精煤旋流器分选过一次的细粒,即稀相,一方面,此时的稀相内必然存在少量的粗粒,粗粒与细粒此时混合较为复杂的情况下,更容易在沉降离心机内形成细筛缝,配合特定的沉降离心机的高转速与筛孔孔径,粗粒与细粒相互挤压,形成滤网,颗粒之间即

为筛缝,从而分离极细的煤组分与水,从而获得更多、更细的高价值煤组分,另一方面能够进一步的从稀相中尽可能回收更多的煤组分,提高煤提取率,相较于引入浮选工艺建设投资更小,占地小,后期仅需维护沉降离心机一台设备,运营成本低。经过沉降离心机分出的煤组分与稀相分别通过粗粒出口与细粒出口成为精煤或进入浓缩系统,稀相经过浓缩系统浓缩成低价值煤泥后,还可以保留一定的产品价值。

8.此外,煤泥水获得的0.3mm以上的粗粒也通过粗煤泥分选机进一步分选,分选出低密度煤泥作为精煤,经过进一步脱水获得精煤产品,而高密度煤泥获得中煤。通过精细化分选,能够进一步提高产品的总的价值,同时也能提高精煤质量。

9.优选的,还包括浓缩工艺,步骤a)直径0.075mm以下的液相颗粒经过浓缩工艺浓缩为煤泥产品。

10.浓缩成为煤泥产品能够进一步提高总的产品价值。

11.进一步优选的,步骤b)直径0.3~5mm煤泥经过叠筛分选为直径0.3mm以下液相细粒与直径0.3mm以上粗粒,直径0.3mm以下液相细粒经浓缩工艺浓缩为煤泥产品。

12.煤泥水第一次分选0.3mm过程不可能彻底的分离获得对0.3~5mm的煤泥进一步脱水过程中,第一次的脱水获得的液相中还含有一定量的0.3mm以下的煤颗粒,这一部分可通过浓缩为煤泥,提高总产品价值。

13.进一步优选的,所述的直径0.3mm以上粗粒经脱水离心机脱水获得精煤。

14.经过叠筛分选后的固相已经成为粒度均为直径0.3~5mm且含水量较低的精煤,因此可以通过脱水离心机完全脱水获得精煤产品,对于脱水离心机获得的液相进一步优选的进入合介桶,收集后可用于上游工艺,细粒在系统内循环,最终随后续环节进入溢流。

15.优选的,所述的浓缩工艺包括:煤泥浓缩机浓缩、压滤机压滤获得煤泥产品。

16.进一步优选的,所述的煤泥浓缩机溢流获得的液相作为循环清水,底流可作为压滤机的入料。

17.进一步优选的,所述的压滤机获得的液相作为循环清水。

18.压滤机压滤获得的液相已基本不含煤相,可直接用于上游工艺。

19.进一步优选的,所述的煤泥浓缩机并联设置有两个。

20.交替运行,能够有效提高浓缩工艺的效率,提高产能。

21.进一步优选的,步骤b)直径5mm以上的大粗粒经过中矸旋流器获得固相,固相依次经弧形筛与高频筛获得中煤,弧形筛与高频筛液相为中矸。

22.质量和粒度不是成反比的,粒度细的不一定质量高,在此工艺条件下,高频筛获得的较粗粒度的煤只能作为中煤使用,而其液相只能作为中矸,中矸能够循环进入中矸旋流器进一步回收煤组分,也能提高产品回收价值。

23.进一步优选的,中矸旋流器获得的液相进入浓缩工艺。

24.中矸旋流器获得的液相中含有粒度细的高质量煤泥颗粒,因此通过浓缩工艺制成煤泥能够进一步提高总的产品质量。

25.优选的,所述的沉降离心机转速为1700rpm。

26.优选转速下,与所述的煤泥水深度提质工艺配合效果更好,利用0.3mm以下的液相细粒内含有的特定组成的粒度组成,在1700rpm时,能够形成更为细密的筛缝,从而尽可能的保留更多高质量煤颗粒,同时脱除水分,从而获得提高回收率。

27.与现有技术相比,本发明所具有的有益效果是:通过特定的煤泥颗粒分级,利用按0.3mm为标准的分选后,稀相中含有的特定的煤泥粒度组成,配合沉降离心机,能够实现获得0.075mm级别的煤颗粒脱水,获得0.075mm以上的煤泥,大大提高了煤回收率;同时,对0.3mm标准以上的粗相也进一步以5mm分选,能够进一步获得大量的粒度0.3~5mm的煤泥,从而提高了0.3~5mm的精煤质量,而5mm以上的进一步分选为中煤与中矸,也相当于提高了中煤与中矸的质量,从而提高了所有产品的整体质量。整体工艺的投资小、占地小,后期主要维护设备仅为沉降离心机,适于推广。

附图说明

28.图1为煤泥水深度提质系统中洗选系统示意图。

29.图2为煤泥水深度提质系统中浓缩系统示意图。

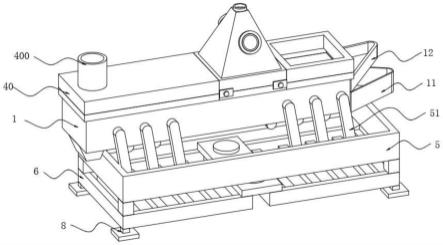

30.图3为沉降离心机结构示意图。

31.其中,1、精煤旋流器;2、粗煤泥分选机;3、叠筛;4、脱水离心机;5、合介桶;6、沉降离心机;7、精煤桶;8、中矸旋流器;9、弧形筛;10、高频筛;11、中矸桶;12、中煤桶;13、煤泥浓缩机;14、压滤机;15、煤泥桶;16、循环水池;17、清水池;18、机体;19、转子;20、推料装置;21、筛篮;22、入料管。

具体实施方式

32.下面结合实施例对本发明做进一步说明,实施例1是本发明的最佳实施例。

33.以下回收率的测试方法为:系统运行1小时后,收集0.075mm以上的精煤泥进行称重记作m1,分别测量入料煤泥水的浓度c和流量l,计算可得入料煤泥的总质量m=c*l。则回收率=m1/m8*100%。

34.以下实施例与对比例除特别说明外,对煤泥的尺寸限定均为直径限定,如“0.3mm以上的粗粒”即为“直径0.3mm以上的粗粒”。

35.实施例1参照附图1~2:所示为煤泥水深度提质工艺所用的煤泥水深度提质系统,包括脱水系统与浓缩系统,脱水系统包括精煤旋流器1、粗煤泥分选机2、叠筛3、脱水离心机4、合介桶5、沉降离心机6、精煤桶7、中矸旋流器8、弧形筛9、高频筛10、中矸桶11和中煤桶12;精煤旋流器1底部连接粗煤泥分选机2,精煤旋流器1顶部连接沉降离心机6;粗煤泥分选机2的细粒出口连接叠筛3,叠筛3的粗粒出口连接脱水离心机4,脱水离心机4的细粒出口连通至合介桶5,脱水离心机4与沉降离心机6的粗粒出口均连通至精煤桶7;粗煤泥分选机2的粗粒出口连接中矸旋流器8,中矸旋流器8的粗粒出口连通至弧形筛9,弧形筛9粗粒出口连通至高频筛10,高频筛10粗粒出口连通至中煤桶12,弧形筛9与高频筛10的细粒出口均连通至中矸桶11。叠筛3的细粒出口、沉降离心机6的细粒出口以及中矸旋流器8的细粒出口均连通至浓缩系统。

36.浓缩系统包括煤泥浓缩机13、压滤机14、煤泥桶15、循环水池16与清水池17;煤泥浓缩机13有两个且并联设置,一个为常闭状态作为事故浓缩机;煤泥浓缩机13的粗粒出口连通压滤机14,煤泥浓缩机13的粗粒出口连通煤泥桶15,煤泥浓缩机13的细粒出口连通循环水池16,循环水池16连接清水池17,压滤机14的细粒出口连接清水池17。

37.一种煤泥水深度提质工艺,精煤脱介筛阶段煤泥水进入磁选机回收介质后,尾款煤泥水进入精煤旋流器1进行浓缩,得到旋流器溢流及底流两部分煤泥,溢流即从精煤旋流器1的细粒出口流出,底流从精煤旋流器1的粗粒出口流出。

38.精煤旋流器1的底流,即粒径0.3mm以上的粗粒,从粗粒出口进入粗煤泥分选机2分选,经过粗煤泥分选机2分选获得的粒径0.3~5mm细粒通过细粒出口进入叠筛3,叠筛3筛得的0.3mm以上的粗粒进入脱水离心机4脱水后,粒径0.35mm以上粗粒即为精煤进入精煤桶7,细粒进入合介桶5在系统内循环,最终随后续环节进入溢流。其中,叠筛3筛得的0.3mm以下的细粒,从细粒出口进入浓缩系统。

39.精煤旋流器1的溢流,即粒径0.3mm以下的细粒,从细粒出口进入沉降离心机6,沉降离心机6进一步分选脱水后,粒径0.075mm以上的煤泥从粗粒出口流出进入精煤桶7,粒径小于0.075mm的则从细粒出口进入浓缩系统。

40.粗煤泥分选机2的粗粒出口得到的5mm以上的粗粒进入中矸旋流器8,中矸旋流器8分选得到粒径0.3mm以上的粗粒与粒径0.3mm以下的细粒,粗粒经粗粒出口进入弧形筛9脱水,弧形筛9脱水得到的粒径0.35mm以下的细粒进入中矸桶11,粒径0.35mm以上的粗粒从粗粒出口进入高频筛10脱水,进一步获得的粒径小于0.35mm的细粒经细粒出口进入中矸桶11,粒径0.35mm以上的粗粒进入中煤桶12获得中煤。

41.中矸旋流器8细粒出口得到的粒径0.3mm以下煤泥进入浓缩系统。

42.进入浓缩系统的煤泥进入煤泥浓缩机13,浓缩,粗粒出口获得的煤泥经过压滤机14压滤获得最终煤泥产品,煤泥浓缩机13的细粒出口排出的液相依次进入循环水池16、清水池17作为循环水备用,压滤机14细粒出口获得的液相可直接进入清水池17。煤泥浓缩机13并联设置有两个,交替进行煤泥浓缩。

43.其中,粗煤泥分选机2外接喷淋水,清水池17外接补加水。中矸桶11中的煤泥可再循环进入中矸旋流器8进一步筛分获得高含水细煤泥或中煤。

44.参照附图3:所述的沉降离心机6离心转速为1700rpm,筛篮21的筛缝尺寸为0.1mm,实际截留粒度为0.075mm。沉降离心机6包括动力系统、机体18、转子19、推料装置20、筛篮21和入料管22,转子19设置在机体18内并且转子一端连接动力系统,另一端连接筛篮21;入料管22连通至筛篮21内;推料装置20包括推杆与推板,推杆设置在转子19中心,一端连接推板底部,另一端连接液压装置,推板设置在筛篮21内。

45.动力系统通过转子19直接传动给筛篮21,无减速过程,从而使转速大大提高,适配精煤旋流器1细粒出口的稀相,降低对浓稠度的要求,同时利用液压装置推动推料装置20,从而能够把筛篮21内筛得的固体物料推出。通过入料管22将来自精煤旋流器1细粒出口的稀相导入筛篮21内,筛篮21高速转动,稀相中煤颗粒在离心力作用下覆盖在筛篮21壁上,形成微小筛缝,水从筛缝通过而煤颗粒保留在筛篮21内,由于来自精煤旋流器1的溢流部分尚含有部分粗颗粒,配合细颗粒,能够在高转速下较快形成细小筛缝,保留大部分煤组分。

46.上述步骤中,未说明的中煤泥回收系统、浓缩压滤、循环水、补水、检测、控制、电气等系统是常规技术。

47.采用上述方案,针对难回收的细粒级煤泥,增设1700rpm的沉降离心机6,直接对浓缩旋流获得的细粒进行分选,利用1700rpm高转速的沉降离心机得以进一步分选0.075mm以上的煤产品,分选出来的粗粒级煤泥即获得精煤产品,含水细粒再经浓缩压滤做为煤泥产

品。

48.性能测试结果:入料煤泥水的浓度c为107g/l,流量l为124m

³

/h,计算可得入料煤泥的总质量m=c*l=13.268t/h。系统运行1小时收集0.075mm以上的精煤泥m1为5.34t,则回收率=m1/m8*100%=5.34

÷

13.268*100%=40.25%。

49.实施例2一种煤泥水深度提质工艺,在实施例1的基础上,沉降离心机6转速设置为1600rpm,其他条件与实施例1相同。

50.性能测试结果:入料煤泥水的浓度c为102g/l,流量l为131m

³

/h,计算可得入料煤泥的总质量m=c*l=13.362t/h。系统运行1小时收集0.075mm以上的精煤泥m1为4.67t,则回收率=m1/m8*100%=4.67

÷

13.362*100%=34.95%。

51.实施例3一种煤泥水深度提质工艺,在实施例1的基础上,沉降离心机6转速设置为1800rpm,其他条件与实施例1相同。

52.性能测试结果:入料煤泥水的浓度c为112g/l,流量l为126m

³

/h,计算可得入料煤泥的总质量m=c*l=14.112t/h。系统运行1小时收集0.075mm以上的精煤泥m1为5.01t,则回收率=m1/m8*100%=5.01

÷

14.112*100%=35.50%。

53.对比例1一种煤泥水深度提质工艺,在实施例1的基础上,沉降离心机6转速设置为1500rpm,其他条件与实施例1相同。

54.性能测试结果:入料煤泥水的浓度c为98g/l,流量l为134m

³

/h,计算可得入料煤泥的总质量m=c*l=13.132t/h。系统运行1小时收集0.075mm以上的精煤泥m1为3.62t,则回收率=m1/m8*100%=3.62

÷

13.132*100%=27.57%。

55.对比例2一种煤泥水深度提质工艺,在实施例1的基础上,精煤旋流器1替换为两级浓缩旋流器,最终分选为0.2mm以上的粗粒与0.2mm以下的细粒,其他条件与实施例1相同。

56.性能测试结果:入料煤泥水的浓度c为117g/l,流量l为123m

³

/h,计算可得入料煤泥的总质量m=c*l=14.391t/h。系统运行1小时收集0.075mm以上的精煤泥m1为4.28t,则回收率=m1/m8*100%=4.28

÷

14.391*100%=29.74%。

57.因为第一步分选的煤泥粒度标准过细,沉降离心机6运转过程中,液相细粒内部的不同粒度颗粒之间配合效果不好,并不能在沉降离心机6内壁形成细微的筛缝,因此精煤回收效果不好,同时,0.2mm以上的粗粒进入粗煤泥分选机2、叠筛3后将会造成大量的0.2mm~0.3mm的细粒煤颗粒随稀相被带走,导致精煤颗粒进一步损失,最终导致精煤回收效果不理想。

58.对比例3一种煤泥水深度提质工艺,在实施例1的基础上,精煤旋流器1替换为两级浓缩旋流器,最终分选为0.45mm以上的粗粒与0.45mm以下的细粒,其他条件与实施例1相同。

59.性能测试结果:入料煤泥水的浓度c为109g/l,流量l为115m

³

/h,计算可得入料煤泥的总质量m=c*l=12.535t/h。系统运行1小时收集0.075mm以上的精煤泥m1为3.18t,则回收率=m1/m8*100%=3.18

÷

12.535*100%=25.37%。

60.第一步分选的煤泥粒度标准过粗,大量的0.45mm以下的煤组分进入沉降离心机6后,形成的筛缝过大,导致更细小的颗粒从筛缝中流失,损失精煤;粗煤泥分选机2、叠筛3大颗粒脱水装置中,因为缺少0.3~0.45mm的煤颗粒补充筛缝,也会损失部分小颗粒煤,进一步损失精煤,因此回收效率差。

61.因为第一步分选的煤泥粒径标准过粗,沉降离心机6运转过程中,液相细粒内部的不同粒度颗粒之间配合效果不好,在沉降离心机6内壁形成的筛缝过于粗大,大量的细煤泥从筛缝穿过进入稀相,最终流入煤泥产品,导致精煤回收量损失,总产品价值下降。

62.综合实施例与对比例所述,该回收工艺的主要优点是:不同于浮选工艺,前期投资大,占地面积大,工艺复杂,并且后期维护难及投入药剂等材料费用高。该工艺简单,投资小,占地面积小,后期维护及投入材料少。进一步回收粗粒产品,利用特定的初步分选标准,配合特定的沉降离心机6条件,保留了0.075mm以上粒径的煤泥,提高了煤组分回收率,同时提高循环水初度,有效提高产品价值。

63.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。