一种无钠合成多级孔道zsm-5分子筛的制备及其改性方法

技术领域

1.本发明涉及催化剂制备技术领域,尤其是涉及一种无钠合成多级孔道zsm-5分子筛的制备及其改性方法。

背景技术:

2.分子筛是一类有着高比表面积、可控孔道结构和骨架组成、以及优越的水热稳定性等优点的无机微孔晶体材料,在石油化工、煤化工、工业分离过程和离子交换等领域有着广泛用途。作为炼油向化工转型的重要工艺过程,烷烃催化裂解制烯烃可将烷烃高选择性裂解制得高附加值烯烃原料,相对于蒸汽裂解具有低能耗、产物组成可调、丙烯收率高、二氧化碳排放量少等突出优势,其中,分子筛催化材料是其中的技术关键。常见的微孔分子筛的扩散传质阻力大,容易导致分子筛催化剂利用率降低、产物选择性低、催化剂易积碳失活等问题。因而,制备同时具有介孔(或大孔)和微孔的多级孔道分子筛催化剂日益受到重视。

3.多级孔分子筛经过过去20余年的不断发展,已形成了硬模板、软模板、后处理脱硅、微波法、干凝胶转化法等多种方法。然而,已有多级孔结构zsm-5分子筛的合成,不仅需要昂贵和复杂的制备与离子交换过程,而且存在结晶度不佳、酸性调控范围窄,孔道连通性和传质性能不易控制等问题,很难满足烃类裂解苛刻条件对水热稳定性的要求。

4.因此,研究一种多级孔道zsm-5分子筛的无钠廉价合成方法,在低碳烷烃催化裂解制低碳烯烃反应中具有很好的催化性能和应用前景。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种无钠合成多级孔道zsm-5分子筛的制备方法,本发明提供的方法采用无钠法一步合成,方法简单,同时制备的多级孔道zsm-5分子筛催化性能好。

6.本发明提供了一种无钠合成多级孔道zsm-5分子筛的制备方法,包括:

7.a)硅源、铝源、结构导向剂、矿化剂和去离子水混合,得到混合液;

8.b)将混合液、致孔剂和晶种混合,晶化处理,而后过滤、洗涤、干燥、焙烧即得多级孔道zsm-5分子筛。

9.优选的,所述矿化剂为尿素或氨水;所述的硅源采用中性硅溶胶、气相二氧化硅、白炭黑中的一种;所述的铝源采用硫酸铝、异丙醇铝、硝酸铝中的一种。

10.优选的,所述结构导向剂采用四丙基氢氧化铵、四丁基氢氧化铵、四甲基氢氧化铵、四乙基氢氧化铵中的一种或两种以上。

11.优选的,所述致孔剂为聚季铵盐-10、n,n-二甲基-n-辛基氯化1-癸铵、十八烷基二乙醇胺、氯化胆碱、聚乙烯醇或聚二烯二甲基氯化铵中的一种或几种。

12.优选的,所述晶种为多级孔zsm-5晶种、普通微孔zsm-5晶种、球磨zsm-5晶种中的一种。

13.优选的,所述硅源、铝源、结构导向剂、矿化剂和去离子水的质量比为1:0~0.1:

0.01~1.0:0.01~0.5:10~100;

14.所述致孔剂的质量为硅源质量的5%~25%;

15.所述晶种的添加量为1%~10%。

16.优选的,所述晶化处理的温度为150~180℃,晶化处理的时间为2~4天。

17.晶化处理后的分子筛经过过滤、洗涤、干燥焙烧脱除结构导向剂和制孔剂后,需要经过p改性、干燥、焙烧过程,而后再采用蒸汽气氛进行处理。优选的,在650~850℃下,含有20%~50%水蒸气体积含量的空气中处理5~10h。

18.p改性以及蒸汽处理之后,采用过渡金属、碱土金属以及稀土金属p、mg、la、ce、fe、cr、cu、mn、mo、w、sr、ba、ca中的一种或几种进行改性。优选的,采用p、mg、la、cu、mn、ce中的一种或两种以上进行改性。

19.本发明提供了一种无钠合成多级孔道zsm-5分子筛的制备及其改性方法,所述由上述技术方案任意一项所述的制备方法制备得到。

20.与现有技术相比,本发明提供了一种无钠合成多级孔道zsm-5分子筛的制备方法,包括:a)硅源、铝源、结构导向剂、矿化剂和去离子水混合,得到混合液;b)将混合液、致孔剂和晶种混合,晶化处理,而后过滤、洗涤、干燥、焙烧即得多级孔道zsm-5分子筛。本发明采用无钠合成法制备分子筛,以氨水或尿素作为矿化剂,结构导向剂用量少,后处理无需铵交换,操作过程简单,废液产生量少,合成过程中需要加入本发明的晶种实现多级孔道zsm-5分子筛形貌结构的调变,在低碳烷烃催化裂解制低碳烯烃反应中具有很好的催化性能和应用前景。

具体实施方式

21.为了进一步说明本发明,以下结合实施例对本发明提供的一种无钠合成多级孔道zsm-5分子筛的制备及其改性方法进行详细描述。

22.晶种的合成

23.晶种1

24.制备多级孔道zsm-5分子筛晶种。称量0.34g四丙基氢氧化铵(40wt.%水溶液)、7.35g四丁基氢氧化铵(40wt.%水溶液)、0.14g异丙醇铝和2.24g去离子水在室温下搅拌均匀,加入7.04g正硅酸乙酯,搅拌形成均匀溶液,将所得到的溶液转移至100ml的水热釜中。在150℃条件下水热72h。之后经冷却、洗涤、干燥和焙烧,得到多级孔道zsm-5分子筛晶种。

25.晶种2

26.制备普通微孔zsm-5分子筛晶种。称量0.14g异丙醇铝、0.11g氢氧化钠和7.93g去离子水在室温下搅拌均匀,向所得的溶液中加入5.4g四丙基氢氧化铵(25wt.%水溶液),再次搅拌均匀,随后加入7.14g正硅酸乙酯,搅拌形成均匀溶液,将所得到的溶液转移至100ml的水热釜中。在170℃条件下水热48h;将所得的固体过滤、洗涤、干燥,焙烧,铵交换后得到普通微孔zsm-5分子筛晶种。

27.实施例1

28.制备多级孔zsm-5分子筛。称量1.2g四丙基氢氧化铵(25wt.%水溶液)、1.5g四丁基氢氧化铵(25wt.%水溶液)、0.34g尿素和12.70g去离子水在室温下搅拌均匀,加入0.28g异丙醇铝,向所得的溶液中加入13.33g硅溶胶(中性,30wt.%水溶液),再次搅拌均匀,随后

加入1.00g聚季铵盐-10,搅拌形成均匀溶液,加入0.2g实例1的晶种,将所得到的溶液转移至100ml的水热釜中。在180℃条件下动态水热晶化48h;将所得的固体过滤、洗涤、干燥,焙烧后得到产品。

29.实施例2

30.称量1.6g四丙基氢氧化铵(25wt.%水溶液)、5.4g四甲基氢氧化铵(25wt.%水溶液)、0.12g尿素和12.70g去离子水在室温下搅拌均匀,加入0.28g异丙醇铝,向所得的溶液中加入13.33g硅溶胶(中性,30wt.%水溶液),再次搅拌均匀,随后加入1.00g聚季铵盐-10,搅拌形成均匀溶液,加入0.2g实例1的晶种,将所得到的溶液转移至100ml的水热釜中。在180℃条件下动态水热晶化48h;将所得的固体过滤、洗涤、干燥,焙烧后得到产品。

31.实施例3

32.称量2.5g四丙基氢氧化铵(25wt.%水溶液)、0.58g尿素和15.70g去离子水在室温下搅拌均匀,加入0.28g异丙醇铝,向所得的溶液中加入13.33g硅溶胶(中性,30wt.%水溶液),再次搅拌均匀,随后加入1.00g聚季铵盐-10,搅拌形成均匀溶液,加入0.2g实例1的晶种,将所得到的溶液转移至100ml的水热釜中。在180℃条件下动态水热晶化48h;将所得的固体过滤、洗涤、干燥,焙烧后得到产品。

33.实施例4

34.采用和实例1中的相同条件,改变晶种类型为实例2合成的晶种。

35.实施例5

36.采用和实例1中的相同条件,改变制孔剂为聚二烯二丙基氯化铵,用量为0.5g。

37.实施例6~10

38.所制备的催化剂改性过程如下:

39.将1.00g(nh4)h2po4溶解并配制成25.00ml水溶液。称量1.00g实例1-5的多级孔zsm-5分子筛,加入到80ml的水中并搅拌均匀,称取470μl的(nh4)h2po4溶液滴加到上述含分子筛的水溶液中,在40℃下搅拌5h,利用旋蒸将水除去,在80℃下干燥12h,在650℃下煅烧5h得到zsm-5分子筛催化剂。而后在700℃下,水蒸气体积含量为40%空气中处理10h。

40.将1.00g la(no3)3·

6h2o溶解并配制成25.00ml水溶液。称量1.00g水蒸气处理后的p改性多级孔道zsm-5分子筛,加入到80ml的水中并搅拌均匀,称取2.48ml的la(no3)3·

6h2o溶液滴加到上述含分子筛的水溶液中,在40℃下搅拌3h,利用旋蒸将水除去,在80℃下干燥12h,在650℃下煅烧5h。

41.实例1-5的多级孔zsm-5分子筛改性后所得到的改性多级孔道zsm-5依次记为a、b、c、d、e。

42.实施例11

43.以实施例1所得多级孔道分子筛,经过p改性和蒸汽处理之后,采用金属ce改性,所得的产品记为f。

44.实施例12

45.以实施例1所得多级孔道分子筛,经过p改性和蒸汽处理之后,采用金属cu改性,所得的产品记为g。

46.实施例13

47.以实施例1所得多级孔道分子筛,经过p改性和蒸汽处理之后,采用金属mn改性,所

得的产品记为h。

48.实施例14

49.以实施例1所得多级孔道分子筛,经过p改性和蒸汽处理之后,采用金属mg改性,所得的产品记为i。

50.对比例1

51.采用和实例1中的相同条件,改变制孔剂为n,n-十二烷基-n-甲基-n-(3-三甲氧基硅丙基)氯化铵。将所得的固体过滤、洗涤、干燥,焙烧后得到产品经过与a产品相同的改性步骤后产品记为j。

52.对比例2

53.采用商业普通微孔分子筛,经过与a产品相同的改性方法处理之后,所得产品记为k。

54.对比例3

55.采用和实例1中的相同条件,改变晶种用量为0g,得到的固体经xrd测试后为无定形结构。

56.对比例4

57.采用和实例1中的相同条件,改变尿素用量为0g,得到的固体经xrd测试后为无定形结构。

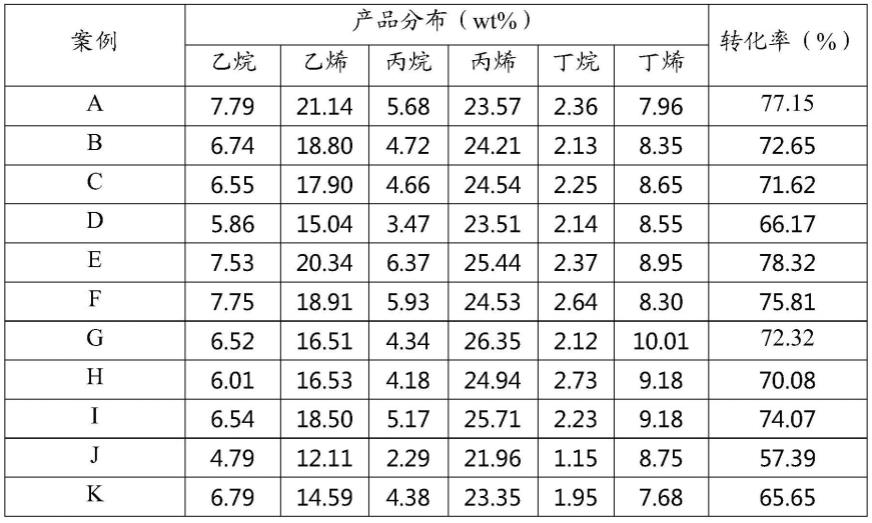

58.以上实施例和对比例的改性分子筛应用于正庚烷的裂解反应。反应温度为620℃,正庚烷和氮气的流量分别为0.2ml/min和30ml/min,将0.80g20-40目分子筛催化剂与5.00g相同粒径的石英砂混合均匀,装入反应管中进行催化裂解性能评价,其正庚烷催化裂解性能见表1。

59.表1正庚烷催化裂解性能评价表

60.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。