1.本发明涉及共聚酯制备技术领域,尤其涉及一种聚酯酰亚胺及其制备方法。

背景技术:

2.聚酯,由多元醇和多元酸缩聚而得的聚合物总称。由于其原料的多变,使得其应用领域得到极大的拓展,但是聚酯本身也存在着耐高温差、机械强度不高等性能的缺陷,从而限制了应用。聚酰亚胺,是含有酰亚胺环重复单元的聚合物的总称,具有较好的热氧化稳定性,独特的电气性能,高耐辐射性和耐溶剂性以及高机械强度。在聚酯中引入聚酰亚胺结构,能够提高刚性,以达到提高聚酯玻璃化转变温度的目的。

3.cn113845764a公开了一种耐热型改性聚乳酸材料及其制备方法,其公开的聚乳酸材料按重量份数计,所述聚乳酸材料的组分包括:50-80份丙交酯、2-4份催化剂、10-30份壳聚糖,10-26份单壁碳纳米管、10-20份聚酰亚胺、3-9份阻燃剂、0.5-1份增韧剂。其公开的材料将聚酰亚胺以及其他的一些助剂引进聚乳酸体系中,从而大幅度地提高了材料的耐热性能;具有优异的机械性能;便于加工。但是该种熔融共混的方式,无法保证其共混的均一性,以及在后期使用过程中,易发生组分迁移的现象。

4.cn105085912a公开了一种透明聚酯酰亚胺树脂及通过对苯二甲酸二(3,4-二甲酸酐)苯酯单体与二元伯胺单体缩聚反应的制备方法。在二酐的设计中,通过降低该二酐的电子亲和势,抑制电荷转移络合物在聚酯酰亚胺分子内和分子间的形成,提高了透明性能。所得聚酯酰亚胺树脂的玻璃化转变温度为200℃~350℃,在400nm处的光透过率为70%~90%,薄膜的吸水率小于0.5%,在太阳能电池的柔性衬底材料、柔性透明导电膜衬底材料、液晶显示材料等领域有较好的应用前景。其以n,n-二甲基乙酰胺为溶剂,加入伯胺单体以及酸酐,合成出聚酯酰胺酸溶液,经过热亚胺化法或化学亚胺化法制得透明聚酯酰亚胺树脂,但其需要较大量的溶剂,过滤洗涤等,整体工序较为复杂。

5.cn109054008a公开了一种抗黄变haa体系粉末涂料用聚酯树脂、制备方法及应用,其使用均苯四甲酸二酐、1,6-己二胺等为原料,合成出聚酯酰亚胺聚酯;cn113563587a采用偏苯三甲酸酐与乙醇胺为原料,也合成出一种聚酯酰亚胺。但两篇专利中的工艺都对胺类单体有着较大的限制,仅能为己二胺和乙醇胺之类的较为简单的脂肪族胺类单体,对于较为复杂脂环族胺和芳香族胺,由于原料的位阻以及苯环p-π共轭的存在,在无溶剂的条件下,反应较为困难,反应温度相对较高,易使得胺损失,破坏胺酸比,且整体反应耗费时间较长,样品性能较差。

6.cn109385204a公开了一种水溶性聚酯酰亚胺绝缘漆及其制备方法,其采用两步投料法,通过熔融缩聚反应合成水解稳定性好的水性聚酯酰亚胺树脂,但其胺类单体含量较少,使得机械强度不够;且合成过程中多次升温降温,工序复杂,中途加料,会促进副反应发生,影响产品的色相;同时反应时间长,能耗较高。

7.综上所述,开发一种对胺类单体没有限制且工艺简单的聚酯酰亚胺的合成方法至关重要。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种聚酯酰亚胺及其制备方法,所述制备方法中,不添加溶剂,反应单体采用一步法投料,无需特别限制胺类单体的种类,工艺简单,制备的聚酯酰亚胺色相好,耐高温性能佳,机械性能优异。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种聚酯酰亚胺的制备方法,所述制备方法包括如下步骤:

11.在保护气氛下,将酸类单体、醇类单体、酸酐类单体和胺类单体混合,调整醇类单体和酸类单体的摩尔比为(2.5-4.0):1(其中,2.5-4.0可以为2.6、2.8、3、3.2、3.4、3.6、3.8等),在催化剂作用下进行反应,得到所述聚酯酰亚胺;

12.所述制备方法中不添加溶剂。

13.本发明中,所述聚酯酰亚胺的制备方法,在高醇酸比条件下,使用醇类单体,既作为聚酯的合成原料,又可以将胺类单体较好的分散在体系中;制备过程不添加溶剂,反应单体采用一步法投料,使得酰胺化可以在较低温度下进行,减少胺类的损失,也无需特别限定胺类单体的种类,既可使用简单直链脂肪族胺类,又可使用较复杂的脂环族胺类、芳香族胺类,原料具有普适性,扩大了产品的应用范围;除此之外,本发明工艺简单,可直接采用聚酯反应釜进行生产,无需对设备额外改造。

14.本发明所述方法制备的聚酯酰亚胺色相好,满足应用需求;玻璃化转变温度和软化点较高,体现出较好的耐高温性能;制成的样条机械性能优异。

15.优选地,所述酸酐类单体和胺类单体的摩尔比为(0.5-1.05):1,其中,1-1.05可以为0.5、0.6、0.7、0.8、0.9、1.0、1.01、1.02、1.03、1.04等。

16.优选地,所述酸酐类单体与酸类单体的摩尔比为(1-2.5):1,其中1-2.5可以为1.2、1.4、1.6、1.8、2、2.2、2.4等。

17.优选地,所述酸类单体包括二元酸。

18.优选地,所述二元酸包括对苯二甲酸、间苯二甲酸、癸二酸、壬二酸、十二烷二酸、己二酸或二聚酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:对苯二甲酸和间苯二甲酸的组合,癸二酸、壬二酸和十二烷二酸的组合,对苯二甲酸、间苯二甲酸、癸二酸、壬二酸和十二烷二酸的组合等。

19.优选地,所述醇类单体包括二元醇。

20.优选地,所述二元醇包括乙二醇、新戊二醇、1,2-丙二醇、己二醇或2-甲基-1,3-丙二醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:乙二醇、新戊二醇和1,2-丙二醇的组合,1,2-丙二醇、己二醇和2-甲基-1,3-丙二醇的组合,乙二醇、新戊二醇、1,2-丙二醇、己二醇和2-甲基-1,3-丙二醇的组合等。

21.优选地,所述酸酐类单体包括均苯四甲酸酐、1,2,4,5-环己烷四甲酸二酐、双酚a型二醚二酐或3,3',4,4'-联苯四羧酸二酐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:均苯四甲酸酐和1,2,4,5-环己烷四甲酸二酐的组合,1,2,4,5-环己烷四甲酸二酐、双酚a型二醚二酐和3,3',4,4'-联苯四羧酸二酐的组合,均苯四甲酸酐、1,2,4,5-环己烷四甲酸二酐、双酚a型二醚二酐和3,3',4,4'-联苯四羧酸二酐的组合等。

22.优选地,所述催化剂包括钛酸四丁酯、钛酸四乙酯、二丁基氧化锡、氯化锡或辛酸亚锡中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:钛酸四丁酯和钛

酸四乙酯的组合,钛酸四乙酯、二丁基氧化锡、氯化锡和辛酸亚锡的组合,钛酸四丁酯、钛酸四乙酯、二丁基氧化锡、氯化锡和辛酸亚锡的组合等。

23.优选地,所述胺类单体包括脂肪族胺、芳香族胺或脂环族胺中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:脂肪族胺和芳香族胺的组合,芳香族胺和脂环族胺的组合,脂肪族胺、芳香族胺和脂环族胺的组合等。

24.本发明中,所述方法对胺类单体没有明确限制,可选自脂肪族胺,也可选自芳香族胺或脂环族胺,也可选自脂肪族胺、芳香族胺或脂环族胺的混合物,拓宽了使用范围。

25.优选地,所述脂肪族胺包括乙醇胺和/或己二胺。

26.优选地,所述芳香族胺包括对苯二甲胺和/或间苯二甲胺。

27.优选地,所述脂环族胺包括双环[2.2.1]庚烷二甲胺、双环[2.2.1]庚烷-2,5-二胺、双环[2.2.1]庚烷-2,6-二胺或双环[2.2.1]庚烷-1,3-二胺中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:双环[2.2.1]庚烷二甲胺和双环[2.2.1]庚烷-2,5-二胺的组合,双环[2.2.1]庚烷-2,5-二胺、双环[2.2.1]庚烷-2,6-二胺和双环[2.2.1]庚烷-1,3-二胺的组合,双环[2.2.1]庚烷二甲胺、双环[2.2.1]庚烷-2,5-二胺、双环[2.2.1]庚烷-2,6-二胺和双环[2.2.1]庚烷-1,3-二胺的组合等。

[0028]

优选地,所述反应包括第一次升温反应、第二次升温反应和缩聚反应。

[0029]

优选地,所述第一次升温反应和第二次升温反应的升温速率各自独立地为0.1-1.5℃/min,例如0.2℃/min、0.4℃/min、0.6℃/min、0.8℃/min、1.0℃/min、1.2℃/min、1.4℃/min等。

[0030]

优选地,所述第一次升温反应和第二次升温反应的压力各自独立地为0.05-0.15mpa,例如0.06mpa、0.07mpa、0.08mpa、0.09mpa、0.10mpa、0.11mpa、0.12mpa、0.13mpa、0.14mpa等,进一步优选0.1mpa。

[0031]

本发明中,在第一次升温反应和第二次升温反应过程中,在保护性气氛下(例如氮气),加入物料后,加压并维持反应釜内压力恒定至0.05-0.15mpa,反应结束恢复常压。

[0032]

优选地,所述第一次升温反应的温度为100-140℃,例如110℃、120℃、130℃、140℃等。

[0033]

本发明中,在高醇酸比条件下,醇类单体既作为聚酯的合成原料,又可以将胺类原料均匀分散,在第一次升温反应中,以较低的温度即可进行酰胺化反应,胺类单体损失小。

[0034]

优选地,第一次升温至100-140℃(例如110℃、120℃、130℃、140℃等),维持反应的时间为0.5-1.5h,例如0.6h、0.7h、0.8h、0.9h、1h、1.1h、1.2h、1.3h、1.4h等。

[0035]

优选地,所述第二次升温反应的温度为220-240℃,例如222℃、224℃、226℃、228℃、230℃、232℃、234℃、236℃、238℃等。

[0036]

优选地,所述第一次升温反应和第二次升温反应在搅拌下进行,所述搅拌的速率各自独立地为60-100r/min,例如65r/min、70r/min、75r/min、80r/min、85r/min、90r/min、95r/min等。

[0037]

优选地,所述缩聚反应的温度为220-300℃,例如230℃、240℃、250℃、260℃、270℃、280℃、290℃等。

[0038]

优选地,所述缩聚反应在搅拌下进行,所述搅拌的速率为40-100r/min,例如50r/min、60r/min、70r/min、80r/min、90r/min等。

[0039]

优选地,所述缩聚反应的真空度<100pa,例如90pa、80pa、70pa等。

[0040]

优选地,所述第二次升温反应后,还包括在体系中加入助剂。

[0041]

优选地,所述助剂包括磷酸三甲酯和/或磷酸三乙酯。

[0042]

本发明所述助剂主要是降低缩聚过程中热氧化的副反应。

[0043]

作为优选的技术方案,所述制备方法包括如下步骤:

[0044]

(1)在保护气氛下,将酸类单体、醇类单体、酸酐类单体和胺类单体混合,调整醇类单体和酸类单体的摩尔比为(2.5-4.0):1,酸酐类单体和胺类单体的摩尔比为(0.5-1.05):1,酸酐类单体与酸类单体的摩尔比为(1-2.5):1;

[0045]

(2)加压并维持反应釜内压力恒定至0.05-0.15mpa,将体系以60-100r/min的速率搅拌,按照0.1-1.5℃/min升温至100-140℃,维持反应0.5-1.5h,再按照0.1-1.5℃/min升温至220-240℃,完成酰亚胺反应和酯化反应;

[0046]

(3)将体系以40-100r/min的速率搅拌,在220-300℃和真空度<100pa下,进行缩聚反应,得到所述聚酯酰亚胺。

[0047]

第二方面,本发明提供一种聚酯酰亚胺,所述聚酯酰亚胺由第一方面所述的方法制备得到。

[0048]

相对于现有技术,本发明具有以下有益效果:

[0049]

(1)本发明中,所述聚酯酰亚胺的制备方法,无需特别限定胺类单体的种类,既可使用简单直链脂肪族胺类,又可使用较复杂的脂环族胺类、芳香族胺类,原料具有普适性,扩大了产品的应用范围;

[0050]

(2)本发明工艺简单,可直接采用聚酯反应釜进行生产,无需对设备额外改造;

[0051]

(3)本发明所述方法制备的聚酯酰亚胺色相好,满足应用需求;玻璃化转变温度和软化点较高,体现出较好的耐高温性能;制成的样条机械性能优异。

[0052]

(4)本发明所述方法制备的聚酯酰亚胺的特性粘度在0.51-0.68dl/g,玻璃化转变温度在117-178℃之间,软化点在209℃以上,色相表现为黄色,拉伸强度在50.1mpa以上,断裂伸长率在9.6%以上。

具体实施方式

[0053]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0054]

实施例1

[0055]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0056]

(1)在2l的反应釜中,通入氮气保护,将132.5g对苯二甲酸,132.5g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,363g均苯四甲酸酐,256.7g双环[2.2.1]庚烷二甲胺加入反应釜中,0.15g钛酸四丁酯同时加入到反应釜中;

[0057]

(2)搅拌速度设置60r/min,第一段升温为控制在110℃,维持反应体系压力为0.1mpa,维持时间为1h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为230℃,控制酯化率达到90%以上即通常压;

[0058]

(3)在氮气保护的情况下,向反应釜中加入0.08g磷酸三甲酯进行缩聚反应,搅拌

速度为80r/min,缩聚温度控制在270℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0059]

实施例2

[0060]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0061]

(1)在2l的反应釜中,通入氮气保护,将119.7g对苯二甲酸,119.7g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,470.4g均苯四甲酸酐,268g双环[2.2.1]庚烷-2,6-二胺加入反应釜中,0.15g二丁基氧化锡同时加入到反应釜中;

[0062]

(2)搅拌速度设置80r/min,第一段升温为控制在140℃,维持反应体系压力为0.1mpa,维持时间为1.5h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为220℃,控制酯化率达到90%以上即通常压;

[0063]

(3)在氮气保护的情况下,向反应釜中加入0.08g磷酸三乙酯进行缩聚反应,搅拌速度为60r/min,缩聚温度控制在260℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0064]

实施例3

[0065]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0066]

(1)在2l的反应釜中,通入氮气保护,将106.4g对苯二甲酸,106.4g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,557.5g均苯四甲酸酐,339.4g对苯二甲胺加入反应釜中,0.15g辛酸亚锡同时加入到反应釜中;

[0067]

(2)搅拌速度设置100r/min,第一段升温为控制在120℃,维持反应体系压力为0.1mpa,维持时间为1h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为230℃,控制酯化率达到90%以上即通常压;

[0068]

(3)在氮气保护的情况下,向反应釜中加入0.05g磷酸三甲酯,0.05g磷酸三乙酯进行缩聚反应,搅拌速度为60r/min,缩聚温度控制在290℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0069]

实施例4

[0070]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0071]

(1)在2l的反应釜中,通入氮气保护,将92.4g对苯二甲酸,92.4g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,740.2g 3,3',4,4'-联苯四羧酸二酐,475.6g3,3'-甲撑二苯胺加入反应釜中,0.1g钛酸四丁酯,0.1g二丁基氧化锡同时加入到反应釜中;

[0072]

(2)搅拌速度设置100r/min,第一段升温为控制在140℃,维持反应体系压力为0.1mpa,维持时间为1.5h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为230℃,控制酯化率达到90%以上即通常压;

[0073]

(3)在氮气保护的情况下,向反应釜中加入0.06g磷酸三甲酯进行缩聚反应,搅拌速度为80r/min,缩聚温度控制在300℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0074]

实施例5

[0075]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0076]

(1)在2l的反应釜中,通入氮气保护,将86.5g对苯二甲酸,86.5g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,763.9g 3,3',4,4'-联苯四羧酸二酐,317.2g乙醇胺加入反应釜中,0.04g钛酸四丁酯,0.04g辛酸亚锡同时加入到反应釜中;

[0077]

(2)搅拌速度设置60r/min,第一段升温为控制在100℃,维持反应体系压力为0.1mpa,维持时间为0.5h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为240℃,控制酯化率达到90%以上即通常压;

[0078]

(3)在氮气保护的情况下,向反应釜中加入0.04g磷酸三甲酯进行缩聚反应,搅拌速度为40r/min,缩聚温度控制在300℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0079]

实施例6

[0080]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0081]

(1)在2l的反应釜中,通入氮气保护,将83.5g对苯二甲酸,83.5g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,518.2g 3,3',4,4'-联苯四羧酸二酐,202.7g己二胺加入反应釜中,0.05g二丁基氧化锡,0.05g辛酸亚锡同时加入到反应釜中;

[0082]

(2)搅拌速度设置100r/min,第一段升温为控制在140℃,维持反应体系压力为0.1mpa,维持时间为1.5h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为240℃,控制酯化率达到90%以上即通常压;

[0083]

(3)在氮气保护的情况下,向反应釜中加入0.08g磷酸三乙酯进行缩聚反应,搅拌速度为40r/min,缩聚温度控制在290℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0084]

实施例7

[0085]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0086]

(1)在2l的反应釜中,通入氮气保护,将106g对苯二甲酸,106g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇,525g均苯四甲酸酐,475.6g 3,3'-甲撑二苯胺加入反应釜中,0.03g钛酸四丁酯,0.03g二丁基氧化锡,0.03g辛酸亚锡同时加入到反应釜中,

[0087]

(2)搅拌速度设置80r/min,第一段升温为控制在130℃,维持反应体系压力为0.1mpa,维持时间为1h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为240℃,控制酯化率达到90%以上即通常压;

[0088]

(3)在氮气保护的情况下,向反应釜中加入0.04g磷酸三乙酯进行缩聚反应,搅拌速度为60r/min,缩聚温度控制在280℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0089]

实施例8

[0090]

本实施例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0091]

(1)在2l的反应釜中,通入氮气保护,将95.4g对苯二甲酸,95.4g间苯二甲酸,

186.2g乙二醇,104.1g新戊二醇,590g均苯四甲酸酐,317.2g乙醇胺加入反应釜中,0.02g钛酸四丁酯,0.02g二丁基氧化锡,0.02g辛酸亚锡同时加入到反应釜中;

[0092]

(2)搅拌速度设置100r/min,第一段升温为控制在140℃,维持反应体系压力为0.1mpa,维持时间为1.5h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为220℃,控制酯化率达到90%以上即通常压;

[0093]

(3)在氮气保护的情况下,向反应釜中加入0.03g磷酸三甲酯,0.03g磷酸三乙酯进行缩聚反应,搅拌速度为40r/min,缩聚温度控制在270℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,出料,得到所述聚酯酰亚胺。

[0094]

对比例1

[0095]

本对比例提供一种聚酯酰亚胺,所述聚酯酰亚胺由如下方法制备,所述方法包括如下步骤:

[0096]

(1)在2l的反应釜中,通入氮气保护,将132.5g对苯二甲酸,132.5g间苯二甲酸,186.2g乙二醇,104.1g新戊二醇加入反应釜中,0.15g辛酸亚锡同时加入到反应釜中;

[0097]

(2)搅拌速度设置100r/min,第一段升温为控制在120℃,维持反应体系压力为0.1mpa,维持时间为1h,后继续按照0.5℃/min的速率进行升温酯化,维持温度为230℃,控制酯化率达到90%以上即通常压;

[0098]

(3)在氮气保护的情况下,向反应釜中加入0.05g磷酸三甲酯,0.05g磷酸三乙酯进行缩聚反应,搅拌速度为60r/min,缩聚温度控制在270℃,真空度为小于100pa,反应至粘度为0.5-0.7dl/g时,在氮气保护的情况下,加入700g聚酰亚胺(购于三井化学,牌号为pl450a),维持温度搅拌15min,出料,得到所述聚酯酰亚胺。

[0099]

对比例2

[0100]

本对比例与实施例1的区别在于调整新戊二醇的质量为90g,醇类单体与酸类单体的摩尔比为2.42,其余均与实施例1相同。

[0101]

对比例3

[0102]

本对比例与实施例1的区别在于调整新戊二醇的质量为393.5g,醇类单体与酸类单体的摩尔比为4.25,其余均与实施例1相同。

[0103]

理化测试

[0104]

将实施例1-8和对比例1-3所述聚酯酰亚胺进行如下测试:

[0105]

(1)特性粘度:使用乌氏粘度计,采用邻氯苯酚作为溶剂,在温度35℃条件下测得,特性粘度的计算公式为:

[0106][0107]

式中:η:特性粘度,ml/g;ηsp:增比粘度;ηr:粘度比;c:聚合物浓度,mol/l;t:样品流出时间,s;t0:空白样流出时间,s。

[0108]

(2)玻璃化转变温度:采用ta q20差示扫描量热仪,测试时氮气气氛下的流速为20ml

·

min-1

,5mg的样品被放置在一个氧化铝样品盘,测试过程如下:样品以10℃

·

min-1

的升温速率从-30℃被加热到180℃,在此状态下保持2min消除热历史,样品以10℃

·

min-1

的

降温速率冷却到-30℃。随后,样品经历二次升温过程,从-30℃以10℃

·

min-1

的升温速率升到150℃,样品的玻璃化转变温度(tg)由二次升温获得。

[0109]

(3)软化点:采用gb/t 4507-2014沥青软化点测定法-环球法测定样品的软化点。

[0110]

性能测试

[0111]

将实施例1-8和对比例1-3所述聚酯酰亚胺进行如下测试:

[0112]

力学性能:将所述样品采用微型注塑机进行注塑,调整参数,制成80mm

×

10mm

×

4mm的样条,按照gb/t 1040.1-2018标准进行样条的拉伸强度和断裂伸长率的测试。

[0113]

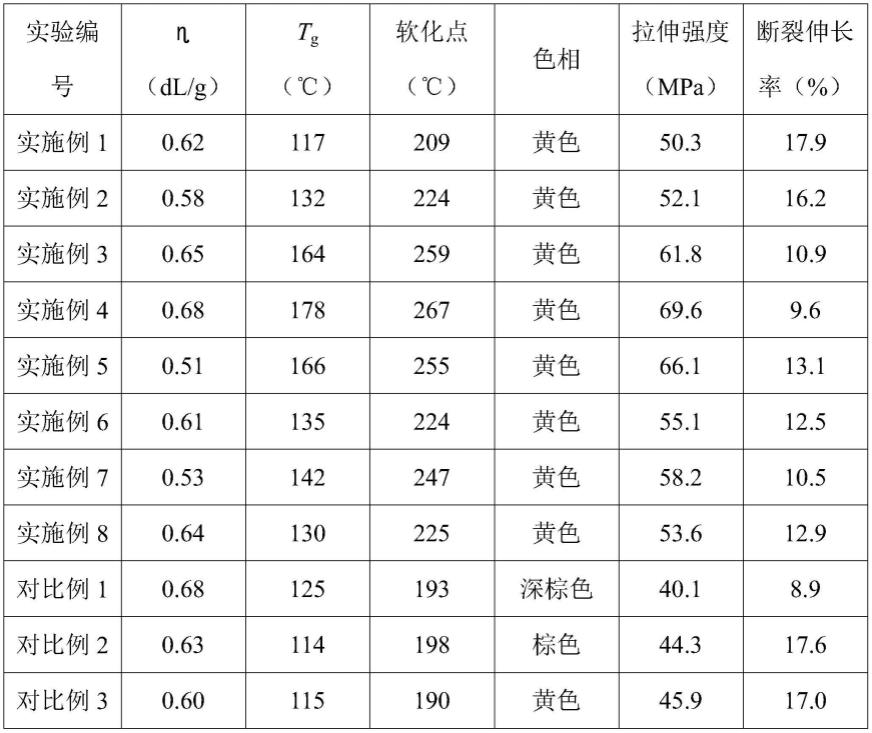

测试结果汇总于表1中。

[0114]

表1

[0115][0116]

分析表1数据可知,所述方法制备的聚酯酰亚胺的特性粘度在0.51-0.68dl/g,玻璃化转变温度在117-178℃之间,软化点在209℃以上,色相表现为黄色,拉伸强度在50.1mpa以上,断裂伸长率在9.6%以上。本发明所述方法无需限制胺类单体的种类,制备的聚酯酰亚胺色相好,满足应用需求;玻璃化转变温度和软化点较高,体现出较好的耐高温性能;制成的样条机械性能优异。

[0117]

分析对比例1与实施例1可知,对比例1性能不如实施例1,证明本发明所述方法制备的聚酯酰亚胺性能更好。

[0118]

分析对比例2-3与实施例1可知,对比例2-3性能不如实施例1,证明本发明中调整醇类单体和酸类单体的摩尔比为(2.5-4.0):1,形成的聚酯酰亚胺性能更佳。原因在于:醇酸比过小会有胺损失,使得产物的软化点偏低,拉伸强度略差;醇酸比过大,容易副产醚键,

使得产物软化点和拉伸强度都降低。

[0119]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。