1.本发明涉及一种增加镍基粉末高温合金孪晶界的工艺方法,属于高温合金技术领域。

背景技术:

2.镍基粉末高温合金具有组织均匀、晶粒细小、合金化程度高、良好的抗蠕变和疲劳性能等特点,因而成为了当前先进航空发动机涡轮盘等关键部位的首选材料。孪晶边界为界面两侧晶粒关于此界面成镜像关系的晶界,常出现在中低层错面心立方材料的微观结构中,相较于普通晶界,其原子排列较为规律,界面能低,稳定性高,能提高材料的抗氧化腐蚀等性能。镍基粉末高温合金属于低层错能面心立方结构,合金中含有足够多的孪晶边界则将使其表现出更好的蠕变和疲劳性能。

3.固溶处理是提升镍基粉末高温合金性能水平的重要热处理工艺,可根据工艺温度分为亚固溶处理和过固溶处理。固溶处理通过将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,最终得到过饱和固溶体。固溶处理使得合金中各种相充分溶解,强化了固溶体,可以有效提高合金的韧性及抗蚀性能。

4.为了进一步提升镍基粉末高温合金性能水平,可以利用合适的形变处理和热处理工艺来提高合金中孪晶界所占整体晶界的比例,进而调整多晶体晶界网络,并最终改善其高温力学性能。传统加工工艺通常采用多次冷加工和后续短时退火处理,该过程中的每次变形和退火处理都会使得合金中孪晶界比例适当增加,但要获得比例较高的孪晶界则需要对合金进行多次迭代处理,造成生产成本和生产周期大幅增加,生产效率低下,极大程度地限制了高性能镍基粉末高温合金在现代航空事业等领域的大规模生产应用。

技术实现要素:

5.发明目的

6.本发明的目的在于提供一种增加镍基粉末高温合金孪晶界的工艺方法,能有效增加镍基粉末高温合金孪晶界并提升其所占比例,进而提高镍基粉末高温合金在高温服役过程中抗蠕变和抗疲劳性能。

7.技术方案

8.本发明所述的一种增加镍基粉末高温合金孪晶界的工艺方法,包括:

9.步骤1:首先将热挤压镍基粉末高温合金先进行双道次压缩热变形;

10.步骤2:将经历双道次压缩热变形的镍基粉末高温合金进行过固溶处理。

11.进一步的,在步骤1中,双道次热变形工艺参数为:热变形温度为1000~1150℃,变形速率为0.001~0.1s-1

,第一道次压缩应变量为15~25%,第二道次压缩应变量为45~55%。

12.进一步的,在步骤2中,过固溶处理工艺参数为:固溶处理温度为1000~1200℃,固溶处理时间为1~3h,过固溶处理升温速率为10℃/分钟~1000℃/分钟。

13.有益效果

14.与现有技术相比,本发明具有以下有益效果:

15.本发明的工艺方法为将热挤压镍基粉末高温合金先进行双道次压缩热变形,然后再进行过固溶处理。采用本发明的工艺方法可以使镍基粉末高温合金孪晶界比例从原来的15%有效提高至40%,显著提高镍基粉末高温合金在高温服役过程中的耐疲劳、耐腐蚀性能,具有良好的实际推广和应用价值。

附图说明

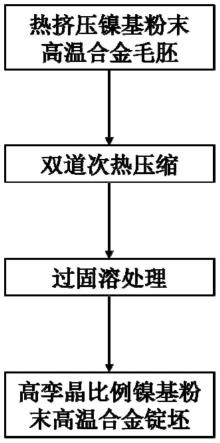

16.图1为高孪晶界比例镍基粉末高温合金制备流程图;

17.图2a为热压缩后合金样品经过过固溶处理后的孪晶界(红色)电子背散射衍射图1。

18.图2b为热压缩后合金样品经过过固溶处理后的孪晶界(红色)电子背散射衍射图2。

19.图2c为热压缩后合金样品经过过固溶处理后的孪晶界(红色)电子背散射衍射图3。

具体实施方式

20.下面结合实施例和附图对本发明做进一步说明。

21.本发明所述的一种增加镍基粉末高温合金孪晶界的工艺方法,如图1所示,包括:

22.步骤1:首先将热挤压镍基粉末高温合金先进行双道次压缩热变形;

23.双道次热变形工艺参数为:热变形温度为1000~1150℃,变形速率为0.001~0.1s-1

,第一道次压缩应变量为15~25%,第二道次压缩应变量为45~55%。

24.步骤2:将经历双道次压缩热变形的镍基粉末高温合金进行过固溶处理。

25.过固溶处理工艺参数为:固溶处理温度为1000~1200℃,固溶处理时间为1~3h,过固溶处理升温速率为10℃/分钟~1000℃/分钟。

26.实施例

27.实施例1:将热挤压镍基粉末高温合金(孪晶界为15%)先进行压缩应变量为20% 50%的双道次热变形,变形温度为1075℃,变形速率为0.01s-1

。然后在1150℃进行2小时的过固溶处理,使用电子背散射衍射分析其孪晶界的比例为37%,如图2a所示。

28.实施例2:将热挤压镍基粉末高温合金(孪晶界为15%)先进行压缩应变量为20% 50%的双道次热变形,变形温度为1075℃,变形速率为0.001s-1

。然后在1150℃进行2小时的过固溶处理,使用电子背散射衍射分析其孪晶界的比例为40%,如图2b所示。

29.实施例3:将热挤压镍基粉末高温合金(孪晶界为15%)先进行压缩应变量为20% 50%的双道次热变形,变形温度为1100℃,变形速率为0.01s-1

。然后在1150℃进行2小时的过固溶处理,使用电子背散射衍射分析其孪晶界的比例为35%,如图2c所示。

30.在现有多次冷加工和后续短时退火处理技术难以对镍基粉末高温合金孪晶界实现有效提升的情况下,本发明一种增加镍基粉末高温合金孪晶界的工艺方法具有重要的实践价值和应用意义。

技术特征:

1.一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,包括:步骤1:首先将热挤压镍基粉末高温合金先进行双道次压缩热变形;步骤2:将经历双道次压缩热变形的镍基粉末高温合金进行过固溶处理。2.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤1中双道次热变形工艺参数:热变形温度为1000~1150℃。3.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤1中双道次热变形工艺参数:变形速率为0.001~0.1s-1

。4.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤1中双道次热变形工艺参数:第一道次压缩应变量为15~25%。5.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤1中双道次热变形工艺参数:第二道次压缩应变量为45~55%。6.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤2中过固溶处理工艺参数:固溶处理温度为1000~1200℃。7.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤2中过固溶处理工艺参数:过固溶处理时间为1~3h。8.根据权利要求1所述的一种增加镍基粉末高温合金孪晶界的工艺方法,其特征在于,所述步骤2中过固溶处理工艺参数:过固溶处理升温速率为10℃/分钟~1000℃/分钟。

技术总结

本发明涉及一种增加镍基粉末高温合金孪晶界的工艺方法,属于高温合金技术领域,包括:步骤1:首先将热挤压镍基粉末高温合金先进行双道次压缩热变形;步骤2:将经历双道次压缩热变形的镍基粉末高温合金进行过固溶处理。采用本发明的工艺方法可以使镍基粉末高温合金孪晶界比例从原来的15%有效提高至40%,显著提高镍基粉末高温合金在高温服役过程中的耐疲劳、耐腐蚀性能,具有良好的实际推广和应用价值。值。值。

技术研发人员:田高峰 陈阳 张皓

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:2022.03.29

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。