1.本技术涉及轨道交通制造领域,尤其涉及一种焊缝检测方法、装置及设备。

背景技术:

2.在制作机械工件时,通常采用焊接的方式连接机械工件,并通过超声相控阵等方法对机械工件进行检测。

3.在相关技术中,采用超声相控阵方法对机械工件的焊缝进行检测时,可以获得扫描图像,并根据扫描图像判断焊缝是否存在缺陷。然而,由于机械工件的焊缝周边存在飞边,在扫描图像中难以区分飞边信号和缺陷信号,导致检测的准确性差。

技术实现要素:

4.本技术实施例提供一种焊缝检测方法、装置及设备,用以提高检测的准确性。

5.第一方面,本技术实施例提供一种焊缝检测方法,包括:

6.获取扫描仪对第一对象的焊缝进行扫描得到的扫描图像;

7.在确定所述扫描图像中存在异常信号时,在所述扫描图像中确定第一焊缝中心线;

8.获取所述异常信号与所述第一焊缝中心线之间的第一距离、以及所述异常信号在所述扫描图像中的信号位置;

9.根据所述第一距离和所述信号位置,确定所述异常信号的信号类型,所述信号类型为飞边信号或者缺陷信号;

10.在确定所述异常信号的信号类型为缺陷信号时,在所述扫描仪的显示屏上显示所述缺陷信号。

11.在一种可能的实施方式中,根据所述第一距离和所述信号位置,确定所述异常信号的信号类型,包括:

12.获取焊缝宽度;

13.若所述第一距离小于或大于所述焊缝宽度的一半,则确定所述异常信号的信号类型为缺陷信号;

14.若所述第一距离等于所述焊缝宽度的一半,则根据所述信号位置,确定所述异常信号的信号类型。

15.在一种可能的实施方式中,所述扫描图像中包括一次波区域和二次波区域;根据所述信号位置,确定所述异常信号的信号类型,包括:

16.若所述异常信号位于所述二次波区域,则确定所述异常信号的信号类型为所述飞边信号;

17.若所述异常信号的上端点位于所述一次波区域,所述异常信号的下端点位于所述二次波区域,则确定所述异常信号的信号类型为所述缺陷信号。

18.在一种可能的实施方式中,在所述扫描图像中确定第一焊缝中心线,包括:

19.获取测试中心线位置,所述测试中心线位置为在测试阶段对所述第一对象对应的测试对象进行测试得到的;

20.根据所述测试中心线位置,在所述扫描图像中确定所述第一焊缝中心线。

21.在一种可能的实施方式中,获取测试中心线位置之前,还包括:

22.获取所述扫描仪对所述测试对象进行扫描得到的测试图像,所述测试对象中包括焊缝,所述焊缝的中心位置设置有矩形槽;

23.调整所述扫描仪与所述测试对象的焊缝中心之间的距离,直至测试图像中的矩形槽图像位于第二焊缝中心线上时,将所述扫描仪与所述测试对象的焊缝中心之间的距离确定为目标距离,以及将所述第二焊缝中心线在所述测试图像中的位置确定为所述测试中心线位置;其中,所述第二焊缝中心线为所述测试对象的焊缝中心在所述测试图像中的图像。

24.在一种可能的实施方式中,所述扫描仪与所述第一对象的焊缝中心之间的距离为所述目标距离。

25.第二方面,本技术实施例提供一种焊缝检测装置,包括:第一获取模块、第一确定模块、第二获取模块、第二确定模块和显示模块,其中,

26.所述第一获取模块用于,获取扫描仪对第一对象的焊缝进行扫描得到的扫描图像;

27.所述第一确定模块用于,在确定所述扫描图像中存在异常信号时,在所述扫描图像中确定第一焊缝中心线;

28.所述第二获取模块用于,获取所述异常信号与所述第一焊缝中心线之间的第一距离、以及所述异常信号在所述扫描图像中的信号位置;

29.所述第二确定模块用于,根据所述第一距离和所述信号位置,确定所述异常信号的信号类型,所述信号类型为飞边信号或者缺陷信号;

30.所述显示模块用于,在确定所述异常信号的信号类型为缺陷信号时,在所述扫描仪的显示屏上显示所述缺陷信号。

31.在一种可能的实施方式中,所述第二确定模块具体用于:

32.获取焊缝宽度;

33.若所述第一距离小于或大于所述焊缝宽度的一半,则确定所述异常信号的信号类型为缺陷信号;

34.若所述第一距离等于所述焊缝宽度的一半,则根据所述信号位置,确定所述异常信号的信号类型。

35.在一种可能的实施方式中,所述第二确定模块具体用于:

36.若所述异常信号位于所述二次波区域,则确定所述异常信号的信号类型为所述飞边信号;

37.若所述异常信号的上端点位于所述一次波区域,所述异常信号的下端点位于所述二次波区域,则确定所述异常信号的信号类型为所述缺陷信号。

38.在一种可能的实施方式中,所述第一确定模块具体用于:

39.获取测试中心线位置,所述测试中心线位置为在测试阶段对所述第一对象对应的测试对象进行测试得到的;

40.根据所述测试中心线位置,在所述扫描图像中确定所述第一焊缝中心线。

41.在一种可能的实施方式中,所述第一确定模块具体用于:

42.获取所述扫描仪对所述测试对象进行扫描得到的测试图像,所述测试对象中包括焊缝,所述焊缝的中心位置设置有矩形槽;

43.调整所述扫描仪与所述测试对象的焊缝中心之间的距离,直至测试图像中的矩形槽图像位于第二焊缝中心线上时,将所述扫描仪与所述测试对象的焊缝中心之间的距离确定为目标距离,以及将所述第二焊缝中心线在所述测试图像中的位置确定为所述测试中心线位置;其中,所述第二焊缝中心线为所述测试对象的焊缝中心在所述测试图像中的图像。

44.在一种可能的实施方式中,所述扫描仪与所述第一对象的焊缝中心之间的距离为所述目标距离。

45.第三方面,本技术实施例提供一种计算机设备,包括:处理器和存储器;

46.所述存储器存储计算机执行指令;

47.所述处理器执行所述存储器存储的计算机执行指令,使得所述处理器执行第一方面任一项所述的焊缝检测方法。

48.第四方面,本技术实施例提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,当所述计算机执行指令被处理器执行时用于实现第一方面任一项所述的焊缝检测方法。

49.第五方面,本技术实施例提供一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现第一方面任一项所示的焊缝检测方法。

50.本技术实施例提供的一种焊缝检测方法、装置及设备,处理器可以通过测试对象确定测试图像中的测试中心线位置和扫描仪与第二焊缝中心线之间的目标距离。处理器可以根据目标距离调整扫描仪与第一对象中第一焊缝中心线之间的距离,并根据测试中心线位置在扫描图像中确定第一焊缝中心线的位置。处理器可以确定异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置,并根据第一距离和信号位置,判断异常信号是飞边信号或者缺陷信号。若为缺陷信号,则在扫描仪的显示屏中显示缺陷信号。由于处理器可以根据第一距离和信号位置区分飞边信号和缺陷信号,无需工作人员进行人工辨别,提高了检测的准确性。

附图说明

51.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

52.图1为本技术实施例提供的应用场景的示意图;

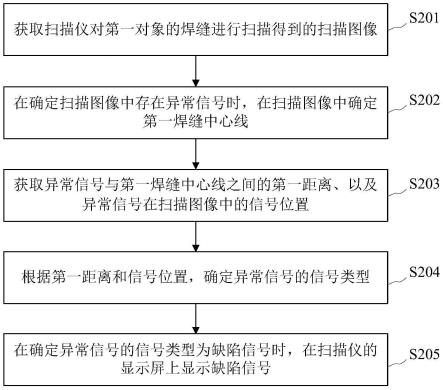

53.图2为本技术实施例提供的一种焊缝检测方法的流程示意图;

54.图3为本技术实施例提供的测试对象的示意图;

55.图4为本技术实施例提供的测试图像1的示意图;

56.图5为本技术实施例提供的测试图像2的示意图;

57.图6为本技术实施例提供的飞边信号的示意图;

58.图7为本技术实施例提供的缺陷信号的示意图;

59.图8为本技术实施例提供的另一种焊缝检测方法的流程示意图;

60.图9为本技术实施例提供的导引托板的示意图;

61.图10为本技术实施例提供的导引托板的安装示意图;

62.图11为本技术实施例提供的探头和编码器在焊缝端头的示意图;

63.图12为本技术实施例提供的焊缝检测方法的工作过程示意图;

64.图13为本技术实施例提供的一种焊缝检测装置的结构示意图;

65.图14为本技术实施例提供的一种焊缝检测设备的结构示意图。

具体实施方式

66.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

67.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

68.图1为本技术实施例提供的应用场景的示意图。请参见图1,包括扫描仪和机械工件。其中,扫描仪包括显示屏和探头,显示屏和探头可以通过数据线连接。机械工件是经过焊接的工件,因此机械工件上存在焊缝。

69.在对机械工件上的焊缝进行检测时,工作人员可以使用扫描仪的探头对焊缝进行扫描,以获得扫描图像。扫描图像可以在扫描仪的显示屏上进行实时显示。若焊缝中存在异常,则扫描图像中会显示出异常信号,从而可以根据异常信号判断焊缝中是否存在缺陷、以及缺陷的大小、位置和类型等。

70.其中,扫描仪可以是超声相控阵检测仪、磁粉探伤仪、x射线探伤仪、涡流检测仪、声发射仪、磁记忆检测仪等。

71.在相关技术中,采用超声相控阵方法对机械工件的焊缝进行检测时,可以获得扫描图像,并根据扫描图像判断焊缝是否存在缺陷。然而,由于机械工件的焊缝周边存在飞边,在扫描图像中难以区分飞边信号和缺陷信号,导致检测的准确性差。

72.在本技术实施例中,扫描仪可以根据异常信号在扫描图像中的位置、以及异常信号距焊缝中心线的距离,判断焊缝中是否存在缺陷,从而可以提高检测的准确性。

73.下面,通过具体实施例对本技术所示的技术方案进行详细说明。需要说明的是,下面几个实施例可以单独存在,也可以相互结合,对于相同或相似的内容,在不同的实施例中不再重复说明。

74.图2为本技术实施例提供的一种焊缝检测方法的流程示意图。请参见图2,该方法可以包括:

75.s201、获取扫描仪对第一对象的焊缝进行扫描得到的扫描图像。

76.本技术实施例的执行主体可以为扫描仪中的处理器,也可以为设置在扫描仪中的

焊缝检测装置。焊缝检测装置可以通过软件实现,也可以通过软件和硬件的结合实现。焊缝检测装置可以为扫描仪中的处理器。为了便于理解,在下文中,以执行主体为处理器为例进行说明。

77.扫描仪是指可以对设备进行无损检测的仪器。扫描仪可以包括显示屏和探头。显示屏可以显示扫描图像,探头可以用于对设备进行扫描。例如,扫描仪可以为超声相控阵检测仪。

78.第一对象是指经过焊接的机械工件。例如,第一对象可以为双层封闭结构的铝合金工件。

79.扫描图像是通过扫描获得的第一对象的横断面图像。例如,扫描图像可以是超声相控阵检测图,包括一次波区域和二次波区域。其中,横坐标表示异常信号对应的目标到扫描仪的探头前端的距离,纵坐标表示异常信号对应的目标在第一对象中的深度。

80.当对第一对象的焊缝进行检测时,工作人员可以使用扫描仪的探头对焊缝进行扫描,以获得扫描信号。其中,工作人员可以通过手持的方式或者机械手臂等智能设备控制探头。

81.获得扫描信号之后,扫描仪可以根据扫描信号在显示屏中显示扫描图像。进一步的,扫描仪中的处理器可以获得对第一对象的焊缝进行扫描得到的扫描图像。

82.s202、在确定扫描图像中存在异常信号时,在扫描图像中确定第一焊缝中心线。

83.可以通过如下方式在扫描图像中确定第一焊缝中心线:获取测试中心线位置,测试中心线位置为在测试阶段对第一对象对应的测试对象进行测试得到的;根据测试中心线位置,在扫描图像中确定第一焊缝中心线。

84.具体的,可以通过如下方式获得测试中心线位置:获取扫描仪对测试对象进行扫描得到的测试图像,测试对象中包括焊缝,焊缝的中心位置设置有矩形槽;调整扫描仪与测试对象的焊缝中心之间的距离,直至测试图像中的矩形槽信号位于第二焊缝中心线上时,将扫描仪与测试对象的焊缝中心之间的距离确定为目标距离,以及将第二焊缝中心线在测试图像中的位置确定为测试中心线位置;其中,第二焊缝中心线为测试对象的焊缝中心在测试图像中的图像。

85.测试对象是指在第一对象上截取的,用于测试的对比试样。

86.下面,结合图3,对测试对象进行说明。图3为本技术实施例提供的测试对象的示意图。请参见图3,包括测试对象的俯视图和正视图。

87.若采用超声相控阵检测仪进行检测,由于超声相控阵检测仪的探头是由多个独立压电晶片组成的,则测试对象的截取长度需至少超过晶片长度的2倍。例如,测试对象的截取长度可以为20mm。

88.如图3,结合俯视图和正视图可以看出,测试对象上包括焊缝,即为阴影区域。在焊缝背部的中心位置加工了一条矩形槽,矩形槽的长度可以大于超声相控阵检测仪的晶片长度,宽度和深度可以为0.5mm。

89.制作得到测试对象之后,则可以通过测试对象对扫描仪进行校准。具体的,可以通过扫描仪的探头对测试对象中的焊缝进行扫描,得到测试图像,并根据测试图像对扫描仪与焊缝中心之间的距离进行调整。其中,测试图像中包括第二焊缝中心线,对应测试对象中的焊缝中心。

90.下面,结合图4-图5,对测试图像进行说明。

91.图4为本技术实施例提供的测试图像1的示意图。请参见图4,可以通过扫描仪的探头对测试对象的焊缝进行扫描,得到测试图像1。测试图像1中包括声束覆盖区、矩形槽信号和第二焊缝中心线。此时,在测试图像1中,矩形槽信号与第二焊缝中心线未重合。

92.当测试图像1中矩形槽信号与第二焊缝中心线未重合时,则可以调整扫描仪的探头与测试对象上焊缝中心之间的距离,直至测试图像中的矩形槽信号位于第二焊缝中心线上,如图5。

93.图5为本技术实施例提供的测试图像2的示意图。请参见图5,测试图像2中包括声束覆盖区、矩形槽信号和第二焊缝中心线。此时,经过多次调整扫描仪的探头与测试对象上焊缝中心之间的距离,矩形槽信号和第二焊缝中心线重合。此时,可以将扫描仪与测试对象的焊缝中心之间的距离确定为目标距离,并将第二焊缝中心线在测试图像中的位置确定为测试中心线位置。测试中心线位置可以通过测试图像中的横坐标进行标记。例如,测试中心线位置可以标记为横坐标x=5mm。

94.确定测试中心线位置之后,则通过测试对象对扫描仪的校准完成。接下来,可以通过扫描仪对第一对象进行检测。具体的,可以将扫描仪的探头放置在第一对象上,并将扫描仪与第一对象的焊缝中心之间的距离调整为目标距离。然后通过扫描仪的探头对第一对象进行扫描,得到扫描图像。

95.获得扫描图像之后,则可以根据测试中心线位置,将扫描图像中同样的位置确定为第一焊缝中心线。例如,若测试中心线的位置在测试图像中为横坐标x=5mm,则第一焊缝中心线在扫描图像中的位置可以为横坐标x=5mm。

96.s203、获取异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置。

97.获取扫描图像,并在扫描图像中确定第一焊缝中心线之后,则处理器可以读取异常信号在扫描图像中的坐标,从而确定异常信号在扫描图像上的信号位置。例如,异常信号的位置可以表示为(2,7),表示异常信号对应的缺陷位于探头前端的2mm处,且位于第一对象上表面向下7mm处。

98.处理器可以根据异常信号的横坐标数值与第一焊缝中心线的横坐标数值,确定异常信号与第一焊缝中心线之间的第一距离。例如,若在扫描图像中,异常信号的横坐标为x=2mm,第一焊缝中心线的横坐标为x=5mm,则可以确定异常信号与第一焊缝中心线之间的第一距离为3mm。

99.s204、根据第一距离和信号位置,确定异常信号的信号类型。

100.可以通过如下方式确定异常信号的信号类型:获取焊缝宽度;若第一距离小于或大于焊缝宽度的一半,则确定异常信号的信号类型为缺陷信号;若第一距离等于焊缝宽度的一半,则根据信号位置,确定异常信号的信号类型。

101.信号类型可以分为飞边信号和缺陷信号。飞边信号是由于焊缝中存在的飞边产生的。缺陷信号是根据焊缝中存在的缺陷产生的。

102.由于第一对象中的焊缝区域和其他区域的表观现象、组织结构不同,则相应的,在扫描图像中焊缝区域和其他区域的信号显示明显不同。处理器可以根据扫描图像中的信号的数据获取焊缝宽度。例如,若在扫描图像中,焊缝的一条边位于横坐标x=1mm处,另一条

边位于横坐标x=9mm处,则可以确定焊缝宽度为8mm。则焊缝宽度的一半为4mm,第一焊缝中心线位于横坐标x=5mm处。

103.由于飞边信号与第一焊缝中心线的距离为焊缝宽度的一半,深度在二次波信号起始区域才可能出现,因此当扫描图像中某异常信号与第一焊缝中心线之间的第一距离小于或大于焊缝宽度的一半,则可以确定该异常信号的信号类型为缺陷信号。

104.例如,若焊缝宽度为8mm,焊缝宽度的一半为4mm,第一焊缝中心线位于横坐标x=5mm处,焊缝的一条边位于横坐标x=1mm处,另一条边位于横坐标x=9mm处,某异常信号在扫描图像中横坐标x=3mm处,由于横坐标x=3mm与第一焊缝中心线的距离为2mm,小于焊缝宽度的一半4mm,则该异常信号为缺陷信号。若某异常信号在扫描图像中横坐标x=0mm处,由于横坐标x=0mm与第一焊缝中心线的距离为5mm,大于焊缝宽度的一半4mm,则该异常信号为缺陷信号。

105.由于焊缝的根部容易同时存在飞边和缺陷,则当异常信号与第一焊缝中心线的距离为焊缝宽度的一半时,飞边信号和缺陷信号才有可能同时出现,容易混淆,难以区分,则可以进一步根据信号位置确定异常信号的信号类型。

106.扫描图像中包括一次波区域和二次波区域,则可以确定异常信号在扫描图像中的一次波区域或者二次波区域,再根据异常信号的信号位置确定信号类型。

107.具体的,若异常信号位于二次波区域,则确定异常信号的信号类型为飞边信号;若异常信号的上端点位于一次波区域,异常信号的下端点位于二次波区域,则确定异常信号的信号类型为缺陷信号。

108.下面,结合图6-图7,对异常信号进行说明。

109.图6为本技术实施例提供的飞边信号的示意图。请参见图6,扫描图像1中包括飞边信号、一次波区域、二次波区域、声束覆盖区和第一焊缝中心线。图6中,异常信号与第一焊缝中心线的距离为焊缝宽度的一半,且异常信号位于二次波初始区域,表示深度略超过一次波焊缝厚度,则处理器可以将该异常信号确定为飞边信号。

110.图7为本技术实施例提供的缺陷信号的示意图。请参见图7,扫描图像2中包括缺陷信号、一次波区域、二次波区域、声束覆盖区和第一焊缝中心线。图7中,异常信号与第一焊缝中心线的距离为焊缝宽度的一半,且异常信号的上端点位于一次波区域,表示缺陷的位置在小于1倍焊缝厚度处;异常信号的下端点位于二次波区域,可能是由于缺陷信号以焊缝下表面为基准面,在二次波区域形成了上端点的镜像图像导致的。在这种情况下,处理器可以将该异常信号确定为缺陷信号。

111.s205、在确定异常信号的信号类型为缺陷信号时,在扫描仪的显示屏上显示缺陷信号。

112.当处理器确定异常信号为缺陷信号之后,则处理器可以根据缺陷信号的相关信息,在扫描仪的显示屏上的扫描图像中显示缺陷信号,以便工作人员可以获取缺陷的信息。

113.在本技术实施例中,处理器可以通过测试对象确定测试图像中的测试中心线位置和扫描仪与第二焊缝中心线之间的目标距离。处理器可以根据目标距离调整扫描仪与第一对象中第一焊缝中心线之间的距离,并根据测试中心线位置在扫描图像中确定第一焊缝中心线的位置。处理器可以确定异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置,并根据第一距离和信号位置,判断异常信号是飞边信号或者缺

陷信号。若为缺陷信号,则在扫描仪的显示屏中显示缺陷信号。由于处理器可以根据第一距离和信号位置区分飞边信号和缺陷信号,无需工作人员进行人工辨别,提高了检测的准确性。

114.在图2所示实施例的基础上,下面,结合图8,对上述焊缝检测方法进行进一步详细说明。图8为本技术实施例提供的另一种焊缝检测方法的流程示意图。请参见图8,该方法可以包括:

115.s801、获取扫描仪对测试对象进行扫描得到的测试图像。

116.可以在第一对象上截取一段试样,并在试样的焊缝背部加工一条矩形槽,将该试样作为测试对象。

117.制作得到测试对象之后,可以通过测试对象对扫描仪进行校准。具体的,可以通过扫描仪的探头对测试对象中的焊缝进行扫描,并不断调整扫描仪的探头和焊缝中心之间的距离,直到测试图像中的矩形槽信号和第二焊缝中心线重合。

118.s802、确定目标距离,以及测试中心线位置。

119.当获得矩形槽信号和第二焊缝中心线重合的测试图像之后,则可以将扫描仪与测试对象的焊缝中心之间的距离确定为目标距离,并将第二焊缝中心线在测试图像中的位置确定为测试中心线位置。

120.s803、根据目标距离调整扫描仪与第一对象的焊缝中心之间的距离。

121.当通过测试对象对扫描仪完成校准之后,则可以通过扫描仪对第一对象进行检测。可以将扫描仪的探头放置在第一对象上,并将扫描仪与第一对象的焊缝中心之间的距离调整为目标距离。

122.s804、获取扫描仪对第一对象的焊缝进行扫描得到的扫描图像。

123.当调整完扫描仪与第一对象的焊缝中心之间的距离之后,则可以通过扫描仪的探头在第一对象的焊缝上前后移动探头,对焊缝进行扫描,获得扫描图像。

124.可选的,可以将扫描仪的探头放置在扫描轨道上,则可以将扫描轨道与第一对象的焊缝中心之间的距离调整为目标距离。扫描轨道是与焊缝平行的轨道。若焊缝需分段扫描时,则可以在扫描轨道上设置等分段刻度,便于分段记录数据。

125.在扫描仪对第一对象的焊缝进行扫描时,探头需要连接编码器,用以存储扫描数据。但当探头在第一对象的焊缝端头进行扫描时,编码器悬空,导致无法记录第一对象中距焊缝端头一段距离内的扫描数据。为了解决此问题,则可以在第一对象上安装导引托板,以使探头对第一对象的焊缝端头进行扫描时,编码器位于导引托板上,可以正常存储数据。

126.下面,结合图9-图10对导引托板进行说明。

127.图9为本技术实施例提供的导引托板的示意图。请参见图9,导引托板上可以刻有平行线。平行线可以作为参考线,用于辅助安装导引托板。

128.图10为本技术实施例提供的导引托板的安装示意图。请参见图10,包括第一对象11、u型卡12、导引托板13、扫描轨道14、紧固螺丝15、螺母16、探头17、编码器18、紧固扳手19。

129.如图10,可以在第一对象11上安装u型卡12,将u型卡12紧固在焊缝起始端的上下表面型材上,将导引托板13的轴与u型卡12的槽口连接,调节导引托板13的位置,使其端面与焊缝端面紧密接触,使导引托板13上的平行线与焊缝中心线平行,紧固u型卡12的紧固扳

手19,将导引托板13固定在第一对象11上。可以将编码器18放置在导引托板13上,使编码器滚轮不悬空,以便正常存储扫描数据。

130.可以通过紧固螺丝15和螺母16连接导引托板13与扫描轨道14,确保扫描轨道14的长度方向与导引托板13上的平行线平行,调节扫描轨道14的位置,使其与焊缝中心线的距离为目标距离。探头17可以沿着扫描轨道14进行扫描。

131.下面,结合图11对探头和编码器在焊缝端头的放置位置进行说明。

132.图11为本技术实施例提供的探头和编码器在焊缝端头的示意图。请参见图11,包括俯视图和主视图。

133.如图11,包括第一对象、探头、编码器、导引托板和扫描轨道。结合俯视图和主视图,可以看出,当探头在第一对象的焊缝端头时,可以在第一对象上安装导引托板,并将编码器放置在导引托板上。为最大限度的保证编码器滚轮稳定,导引托板应与扫描面为同一平面。探头和编码器可以通过数据线连接。探头可以沿着从左到右的扫描方向,对第一对象的焊缝进行扫描。

134.s805、在扫描图像中确定第一焊缝中心线。

135.获得扫描图像之后,则可以根据测试中心线的位置,在扫描图像中确定第一焊缝中心线的位置。例如,若测试中心线的位置在测试图像中为横坐标x=5mm,则第一焊缝中心线在扫描图像中的位置可以为横坐标x=5mm。

136.s806、获取异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置。

137.需要说明的是,步骤s806的执行过程可以参考步骤s203的执行过程,在此不再进行赘述。

138.s807、根据第一距离和信号位置,确定异常信号的信号类型。

139.需要说明的是,步骤s807的执行过程可以参考步骤s204的执行过程,在此不再进行赘述。

140.s808、在确定异常信号的信号类型为缺陷信号时,在扫描仪的显示屏上显示缺陷信号。

141.需要说明的是,步骤s808的执行过程可以参考步骤s205的执行过程,在此不再进行赘述。

142.在本技术实施例中,处理器可以通过测试对象确定测试图像中的测试中心线位置和扫描仪与第二焊缝中心线之间的目标距离。处理器可以根据目标距离调整扫描仪与第一对象中第一焊缝中心线之间的距离,并根据测试中心线位置在扫描图像中确定第一焊缝中心线的位置。处理器可以确定异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置,并根据第一距离和信号位置,判断异常信号是飞边信号或者缺陷信号。若为缺陷信号,则在扫描仪的显示屏中显示缺陷信号。由于处理器可以根据第一距离和信号位置区分飞边信号和缺陷信号,无需工作人员进行人工辨别,提高了检测的准确性。

143.在上述任意一个实施例的基础上,下面,结合图12所示的实施例,对焊缝检测的工作过程进行说明。

144.图12为本技术实施例提供的焊缝检测方法的工作过程示意图。请参见图12,包括

过程1、过程2、过程3、过程4。

145.请参见过程1,测试对象包括焊缝,焊缝中心的背面加工了一条矩形槽。可以通过扫描仪的探头对测试对象的焊缝进行扫描,并不断调整扫描仪与测试对象的焊缝中心之间的距离,直至测试图像中的矩形槽信号位于第二焊缝中心线上。具体的,请参见过程2。

146.请参见过程2,当测试图像中的矩形槽信号位于第二焊缝中心线上时,将扫描仪与测试对象的焊缝中心之间的距离确定为目标距离,并将第二焊缝中心线在测试图像中的位置确定为测试中心线位置。

147.请参见过程3,当确定目标距离和测试中心线位置之后,可以将扫描仪与第一对象的焊缝中心之间的距离调整为目标距离,并通过扫描仪的探头对第一对象的焊缝进行扫描,得到扫描图像。具体的,请参见过程4。

148.请参见过程4,可以获得扫描图像,扫描图像包括信号1、信号2、一次波区域、二次波区域、声束覆盖区和第一焊缝中心线。

149.由于第一对象中的焊缝区域和其他区域的表观现象、组织结构不同,则相应的,在扫描图像中焊缝区域和其他区域的信号显示明显不同。处理器可以根据扫描图像中的信号的数据获取焊缝宽度。处理器可以根据测试中心线位置在扫描图像中确定第一焊缝中心线的位置。

150.在扫描图像中,信号1与第一焊缝中心线的距离为焊缝宽度的一半,且信号1的上端点位于一次波区域、下端点位于二次波区域,则处理器可以确定信号1为缺陷信号。信号2与第一焊缝中心线的距离为焊缝宽度的一半,且位于二次波初始区域,则处理器可以确定信号2为飞边信号。

151.当处理器确定信号的信号类型之后,可以根据信号类型显示或者不显示该信号。若确定为飞边信号,则在扫描图像中可以不显示飞边信号;若确定为缺陷信号,则在扫描图像中可以显示缺陷信号,以便工作人员可以获取缺陷的信息。

152.在本技术实施例中,处理器可以通过测试对象确定测试图像中的测试中心线位置和扫描仪与第二焊缝中心线之间的目标距离。处理器可以根据目标距离调整扫描仪与第一对象中第一焊缝中心线之间的距离,并根据测试中心线位置在扫描图像中确定第一焊缝中心线的位置。处理器可以确定异常信号与第一焊缝中心线之间的第一距离、以及异常信号在扫描图像中的信号位置,并根据第一距离和信号位置,判断异常信号是飞边信号或者缺陷信号。若为缺陷信号,则在扫描仪的显示屏中显示缺陷信号。由于处理器可以根据第一距离和信号位置区分飞边信号和缺陷信号,无需工作人员进行人工辨别,提高了检测的准确性。

153.图13为本技术实施例提供的一种焊缝检测装置的结构示意图。请参见图13,该焊缝检测装置20可以包括:第一获取模块21、第一确定模块22、第二获取模块23、第二确定模块24和显示模块25,其中,

154.所述第一获取模块21用于,获取扫描仪对第一对象的焊缝进行扫描得到的扫描图像;

155.所述第一确定模块22用于,在确定所述扫描图像中存在异常信号时,在所述扫描图像中确定第一焊缝中心线;

156.所述第二获取模块23用于,获取所述异常信号与所述第一焊缝中心线之间的第一

距离、以及所述异常信号在所述扫描图像中的信号位置;

157.所述第二确定模块24用于,根据所述第一距离和所述信号位置,确定所述异常信号的信号类型,所述信号类型为飞边信号或者缺陷信号;

158.所述显示模块25用于,在确定所述异常信号的信号类型为缺陷信号时,在所述扫描仪的显示屏上显示所述缺陷信号。

159.本技术实施例提供的焊缝检测装置可以执行上述方法实施例所示的技术方案,其实现原理以及有益效果类似,此处不再进行赘述。

160.在一种可能的实施方式中,所述第二确定模块24具体用于:

161.获取焊缝宽度;

162.若所述第一距离小于或大于所述焊缝宽度的一半,则确定所述异常信号的信号类型为缺陷信号;

163.若所述第一距离等于所述焊缝宽度的一半,则根据所述信号位置,确定所述异常信号的信号类型。

164.在一种可能的实施方式中,所述第二确定模块24具体用于:

165.若所述异常信号位于所述二次波区域,则确定所述异常信号的信号类型为所述飞边信号;

166.若所述异常信号的上端点位于所述一次波区域,所述异常信号的下端点位于所述二次波区域,则确定所述异常信号的信号类型为所述缺陷信号。

167.在一种可能的实施方式中,所述第一确定模块22具体用于:

168.获取测试中心线位置,所述测试中心线位置为在测试阶段对所述第一对象对应的测试对象进行测试得到的;

169.根据所述测试中心线位置,在所述扫描图像中确定所述第一焊缝中心线。

170.在一种可能的实施方式中,所述第一确定模块22具体用于:

171.获取所述扫描仪对所述测试对象进行扫描得到的测试图像,所述测试对象中包括焊缝,所述焊缝的中心位置设置有矩形槽;

172.调整所述扫描仪与所述测试对象的焊缝中心之间的距离,直至测试图像中的矩形槽图像位于第二焊缝中心线上时,将所述扫描仪与所述测试对象的焊缝中心之间的距离确定为目标距离,以及将所述第二焊缝中心线在所述测试图像中的位置确定为所述测试中心线位置;其中,所述第二焊缝中心线为所述测试对象的焊缝中心在所述测试图像中的图像。

173.在一种可能的实施方式中,所述扫描仪与所述第一对象的焊缝中心之间的距离为所述目标距离。

174.本技术实施例提供的焊缝检测装置可以执行上述方法实施例所示的技术方案,其实现原理以及有益效果类似,此处不再进行赘述。

175.本技术实施例提供一种焊缝检测设备的结构示意图,请参见图14,该焊缝检测设备30可以包括处理器31和存储器32。示例性地,处理器31、存储器32,各部分之间通过总线33相互连接。

176.所述存储器32存储计算机执行指令;

177.所述处理器31执行所述存储器32存储的计算机执行指令,使得所述处理器31执行如上述方法实施例所示的焊缝检测方法。

178.实现上述各方法实施例的全部或部分步骤可以通过程序指令相关的硬件来完成。前述的程序可以存储于一可读取存储器中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的存储器(存储介质)包括:只读存储器(英文:read-only memory,缩写:rom)、ram、快闪存储器、硬盘、固态硬盘、磁带(英文:magnetic tape)、软盘(英文:floppy disk)、光盘(英文:optical disc)及其任意组合。

179.本技术实施例提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,当所述计算机执行指令被处理器执行时用于实现上述方法实施例所述的焊缝检测方法。

180.本技术实施例还可提供一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时,可实现上述方法实施例所示的焊缝检测方法。

181.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

182.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

183.显然,本领域的技术人员可以对本技术实施例进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术实施例的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

184.在本技术中,术语“包括”及其变形可以指非限制性的包括;术语“或”及其变形指“和/或”。本技术中术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。本技术中,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。