1.本发明涉及一种特种用途不锈钢纤维混纺纱线及其生产方法,属于环锭纺纺纱技术领域。

背景技术:

2.21世纪是以绿色环保健康为主题的时代,人类将更加关注自身的健康免受各种生存环境所带来的危害,使适合各种特殊用途的功能性纱线纺织品应运而生。随着国民经济生活水平的提高,人们对自身的生活质量有了更高的要求,作为人们日常生活的一个重要需求,功能性纺织品将是21世纪纺织品消费市场的主流。

3.不锈钢纤维由于其独特的优异性能,是高科技领域的新型纤维材料之一,在国际上已有长足的发展,在民用、工业、军事方面的开发应用前景非常广阔。我国对不锈钢纤维及其制品的研究始于1979年,但由于技术、原辅材料等问题,我国初生产的不锈钢纤维质量远远落后于国外同类产品。此后十几年间,我国的不锈钢纤维工业走过了从进口原料到原料国产化及成品出口的过程。

4.如今我国不锈钢纤维制造不仅已实现国产化,而且生产基地多,品种规格齐全,有些混纺制品已经开始走向国际市场。随着我国石油、化工工业的进一步发展,二次能源材料的崛起,人们对生活质量要求的提高,对不锈钢纤维及其制品的需求将会迅猛增加,使不锈钢纤维及其制品项目在我国实现产业化具有非常重要的现实意义,尤其是在轮胎行业。但是现有的不锈钢纤维制品防静电和防电磁辐射能力差,强度和耐磨性低,导电性差,耐高温和耐酸碱腐蚀性差,而且穿着舒适性和耐洗涤性差,影响了不锈钢纤维制品的应用。

技术实现要素:

5.本发明针对现有技术的不足之处,提供一种特种用途不锈钢纤维混纺纱线的生产方法,生产的特种用途不锈钢纤维混纺纱线能够实现以下发明目的:(1)成纱质量好,粗细均匀,棉结少,强度大;(2)导电性能良好,捻度达85捻/10cm,毛羽少,与轮胎的贴服效果好;(3)制成的轮胎用帘子线,具有高强度,高耐磨,导电的特性;(4)制成的轮胎用帘子线,耐高温、耐酸碱腐蚀性好;(5)制成的轮胎用帘子线,能够应用在高档轮胎中,具有传导轮胎应用性能参数的作用;(6)制成的屏蔽电磁辐射面料,抗静电,耐电磁辐射性能好。

6.为解决以上技术问题,本发明采取的技术方案如下:一种特种用途不锈钢纤维混纺纱线的生产方法,包括涤纶纤维制纱工序,涤纶纤维和金属纤维混纺制纱工序。

7.所述涤纶纤维制纱工序包括开清棉工序,梳棉工序,预并条工序。

8.所述开清棉工序,将涤纶纤维依次通过抓棉机,混开棉机,开棉机进行开清棉;

所述开清棉工序,控制抓棉机的打手转速为830-870rpm,打手伸出肋条距离为-0.8mm至-1.2mm,尘棒与尘棒之间隔距为5.5-6.5mm,混开棉机打手转速分别为410-430rpm、470-490rpm,跳过第三、第四打手,开棉机打手转速为470-490rpm,综合打手速度为890-910rpm,风扇速度为1280-1320rpm,棉卷定量为350-390g/m,棉卷不匀率为1.4%以内,开清棉工序结束得到开清棉后的涤纶;所述涤纶纤维为仪征化纤,纤维细度为0.7-0.9d,纤维直径为8.8-9.2um,纤维长度为36-40mm。

9.所述梳棉工序,将开清棉后的涤纶经过给棉机,成卷机,梳棉机进行梳棉;所述梳棉工序,采用锡林、盖板四点隔距偏紧的工艺原则,把纤维分梳成单纤维状态;所述梳棉工序,将给棉机的给棉板抬高2.8-3.2mm,控制锡林速度为350-370rpm,刺辊速度为800-820rpm,盖板速度为100-110rpm,锡林至盖板隔距为0.22-0.24mm、0.19-0.21mm、0.19-0.21mm、0.22-0.24mm,锡林至刺辊隔距为0.17-0.19mm,锡林至道夫隔距为0.11-0.13mm,给棉板至刺辊隔距为0.24-0.26mm,生条定量为18.5-19.5g/5m,出条速度为94-96m/min,棉条重不匀率为3.2%,生条棉结1粒,短绒率为15.10-15.50 %,梳棉工序结束得到梳棉后的涤纶。

10.所述预并条工序,将梳棉后的涤纶纤维经过并条机进行并条;所述预并条工序,采用7-9并,定量18.0-20.0g/5m,后牵伸倍数采用1.96-2.00倍,罗拉隔距均为(12-14)cm

×

(6-8)cm

×

(19-21)cm,重量不匀率控制在0.8%以内,条干cv2.54-2.56%,预并条工序结束得到预并条后的涤纶半熟条。

11.所述涤纶纤维和金属纤维混纺制纱工序包括条混工序,粗纱工序,细纱工序,络筒工序。

12.所述条混工序,将预并条后的涤纶半熟条与金属纤维条在并条机上进行条混;所述条混工序,至少进行四道混并的工艺;所述条混工序,采用四根涤纶半熟条加两根金属纤维条,定量为18-19g/5m,后牵伸倍数为1.90-1.92倍,罗拉隔距为(14-16)mm

×

(8-10)mm

×

(24-26)mm,车速为275-285m/min;混二并合数7-9并,定量为17.5-18.5g/5m,后牵伸倍数为1.72-1.74倍,罗拉隔距为(14-16)mm

×

(8-10)mm

×

(24-26)mm,车速为265-275m/min,混三并合数7-9并,定量为17.5-18.5g/5m,后牵伸倍数为1.54-1.56倍,罗拉隔距为(14-16)mm

×

(8-10)mm

×

(24-26)mm,车速为255-265m/min,混四并合数7-9并,定量为17.5-18.5g/5m,后牵伸倍数为1.18-1.20倍,罗拉隔距为(14-16)mm

×

(8-10)mm

×

(24-26)mm,车速为245-255m/min,条混工序结束得到熟条;所述涤纶预并条与金属纤维条的重量比为60-75:25-40;所述涤纶预并条为18-20g/5m;所述金属纤维条为17-19g/5m。

13.所述条混工序中熟条的重量不匀率为0.44-0.46%;所述粗纱工序,采用“重加压、慢车速、大隔距、小捻度”的原则,胶辊表面使用加厚涂层;所述粗纱工序,将熟条通入粗纱机中进行粗纱,锭速为745-755rpm,罗拉隔距为

(14-16)mm

×

(27-29)mm

×

(41-43)mm,总牵伸倍数为7.96-8.00倍,后区牵伸倍数为1.3-1.34倍,选用邵氏硬度80度硬皮辊,粗纱工序结束得到粗纱;所述粗纱工序中粗纱的定量为4.4-4.6g/10m,捻系数为56-58,重量不匀率为0.94-0.96%。

14.所述细纱工序,将粗纱通入细纱机中进行细纱;所述细纱工序,采用“大隔距、重加压、小捻度、大后牵”的工艺原则;所述细纱工序中的胶辊为进行胶辊表面处理后的80度抗扰性胶辊;所述胶辊表面处理的方法为:将青岛亚海科技有限公司bs-2型a涂料和青岛亚海科技有限公司bs-2型b涂料按照重量比为1:2.5-3.5混合均匀后得到涂料混合物,然后向涂料混合物中加入青岛亚海科技有限公司bs复合炭黑涂料并混合均匀得到处理剂,控制涂料混合物与青岛亚海科技有限公司bs复合炭黑涂料的体积比为140-160:10;采用板涂的方式将处理剂涂抹于胶辊表面,共涂抹两遍,第一遍涂抹和第二遍涂抹之间间隔18-22min,两边涂抹结束得到初级表面处理后的胶辊;然后将初级表面处理后的胶辊置于无阳光直射处自然风干11-13h后,进行紫外光处理,得到表面处理后的胶辊。

15.所述紫外光处理时紫外线的波长为200-275nm,紫外光处理的温度为60-70℃。紫外光处理的时间为1.5-2.5min。

16.所述细纱工序,钢丝圈圈型为重心较高,圈型较大,散热性能好,能减少毛羽且偏重掌握的tpelgc-5/0型;所述细纱工序,混纺单纱为16.2-16.6tex,采用“s”捻向,锭速偏低配置为10550-10650rpm,捻度为83-87捻/10cm,捻系数为342-346,前罗拉为155-165rpm;罗拉隔距为(18-22)mm

×

(83-87)mm,钳口隔距为3.8-4.2mm,后区牵伸倍数为1.195-1.199倍,摇架压力为(195-205)cn

×

(115-125)cn

×

(155-165)cn,细纱工序结束得到成纱;所述络筒,将成纱通入络筒机中进行络筒;所述络筒,络筒速度偏低配置为945-955rpm,张力电压偏低掌握为3.6-4.0v,采用光电式电子清纱器,电清参数为:n5.3-5.7ds2.0-2.4ls2.2-2.6cmdl1.26-1.30ll28-32cm

–

d26-30-l33-37cm支偏通道士9.4-9.8%。

17.与现有技术相比,本发明的有益效果为:(1)本发明制备的特种用途不锈钢纤维混纺纱线,平均强力为412cn,强力cv为9.3%,断裂强度为24.9tex/cn,断裂伸长率为11.4%,伸长率cv为8.5%.,线密度为16.6tex,线密度cv为1.4%,线密度偏差为 1.3%,3-9mm毛羽之和24.86根/m,毛羽指数h值为3.28;(2)本发明制备的特种用途不锈钢纤维混纺纱线,成纱质量好,粗细均匀,棉结少,强度大,导电性能良好,捻度为85.6捻/10cm,捻度cv为3.96%,毛羽少,与轮胎的贴服效果好;(3)由本发明的特种用途不锈钢纤维混纺纱线制成的轮胎用帘子线,强度高,耐磨性好;(4)由本发明的特种用途不锈钢纤维混纺纱线制成的轮胎用帘子线,耐高温和耐酸碱腐蚀性好;(5)由本发明的特种用途不锈钢纤维混纺纱线制成的轮胎用帘子线,应用在高档轮胎中,具有传导轮胎应用性能参数的作用;

(6)由本发明的特种用途不锈钢纤维混纺纱线制成的屏蔽电磁辐射面料,抗静电和耐电磁辐射性能好,屏蔽效率能达到30-40db。

具体实施方式

18.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

19.实施例1一种特种用途不锈钢纤维混纺纱线的生产方法,具体为:一、原料选择1.涤纶:采用仪征化纤,纤维细度为0.8d,纤维直径为9.0um,纤维长度为38mm。

20.2.金属纤维:采用法国进口不锈钢316l制成,纤维直径为6.5um,纤维长度为40-45mm,米克重为2.4,单纤强力为4-6cn,延伸率为1-1.2,回潮率为0.0%,化学成分为c≤0.03,si≤1.00,mn≤2.00,ni10~14,cr16~18,mo2~3,s≤0.03,p≤0.045。

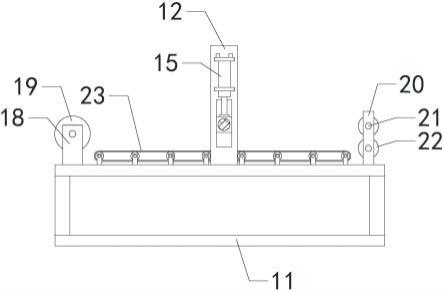

21.二、涤纶纤维制纱工序将涤纶经过流程:fa002a抓棉机-sfa035a混开棉机-fa106b开棉机-sfa161给棉机-fa146a成卷机-fa231a梳棉机-fa320a并条机-fa458a粗纱机-f1510细纱机-21c络筒机,具体工序为:1.开清棉工序在保证开松、梳理同时,重点清除原料中板结硬块,采用“少抓、慢打、早落”的原则,充分开松,降低各打手转速,减少纤维损伤,尘棒间距最小掌握,增加风量,实现纤维在尘笼均匀凝聚。fa002打手转速为850rpm,打手伸出肋条距离为-1mm,尘棒与尘棒之间隔距为6mm,sfa035型机打手转速分别为420rpm、480rpm,跳过第三、第四打手,fa106型机打手转速为480rpm,综合打手速度为900rpm,风扇速度为1300rpm,棉卷定量为370g/m,棉卷不匀率为1.4%以内。

22.2.梳棉工序重点清除上工序遗留的硬丝束块,减少飘头或落网,成网、成条困难的现象,在坚持防缠防绕防塞得条件下,采用锡林、盖板四点隔距偏紧的工艺原则,把纤维分梳成单纤维状态,减少束丝和纤维团进入生条影响下工序断头和重量波动。

23.将给棉板抬高3mm,减少纤维损伤;减小锡林与道夫隔距,提高纤维转移率。控制锡林速度为360rpm,刺辊速度为810rpm,盖板速度为105rpm,锡林至盖板隔距为0.23mm、0.20mm、0.20mm、0.23mm,锡林至刺辊隔距为0.18mm,锡林至道夫隔距为0.12mm,给棉板至刺辊隔距为0.25mm,生条定量为19.0g/5m,出条速度为95m/min,棉条重不匀率为3.2%,生条棉结1粒,短绒率为15.30%。

24.3.(涤纶)预并条工序涤纶纤维在与金属纤维进行混合之前,须经过一道预并条(称涤纯并),其目的为:一是降低涤纶生条的重量不匀率,控制涤纶条的定量使以后和金属纤维混并时,保证两种纤维混纺比例的准确性,保证成纱中纤维均匀分布,增加金属纤维导电的一致性;二是使涤纶条子中纤维的平行度、伸直度和金属条的质量相适应,减少以后的混并机上涤纶与金属之间可能出现的张力差异,提高混并条的条干均匀度。

25.预并条采用8并,定量19.0g/5m。后牵伸倍数采用1.98倍,提高纤维的伸直平行度;罗拉隔距均为13cm

×

7cm

×

20cm;重量不匀率控制在0.8%以内,条干cv2.55%,预并条结束得到预并条后的涤纶半熟条。

26.三、涤纶纤维和金属纤维混纺制纱工序1.条混工序经过预并条后的涤纶半熟条与金属纤维条在并条机上采用条混的方法,为保证混合均匀效果,增加金属纤维在纱线中分布的一致性,涤纶与金属纤维要进行充分的混合,要至少进行四道混并的工艺。重点控制成条的重量不匀率,以减少成纱重量波动,采用自配涂料的抗静电胶辊,控制好车间温湿度,做到不缠绕、不挂堵;注意条子的轻重条搭配,保证断条光电自停灵敏有效,利于控制熟条重量不匀率。

27.并条混一采用四根涤纶预并条 两根金属纤维条,涤纶预并条与金属纤维条的重量比为68:32,定量为18.5g/5m,后牵伸倍数为1.91倍,罗拉隔距为15mm

×

9mm

×

25mm,车速为280m/min;混二并合数8并,定量为18.0g/5m,后牵伸倍数为1.73倍,罗拉隔距为15mm

×

9mm

×

25mm,车速为270m/min,混三并合数8并,定量为18.0g/5m,后牵伸倍数为1.55倍,罗拉隔距为15mm

×

9mm

×

25mm,车速为260m/min,混四并合数8并,定量为18.0g/5m,后牵伸倍数为1.19倍,罗拉隔距为15mm

×

9mm

×

25mm,车速为250m/min,输出熟条,熟条的质量指标:重量不匀率为0.45%;所述涤纶预并条为19g/5m;所述金属纤维条为18g/5m。

28.2.粗纱工序粗纱采用“重加压、慢车速、大隔距、小捻度”的原则,胶辊表面处理要适当的加厚涂层,防止缠胶辊和罗拉。锭速为750rpm,罗拉隔距为15mm

×

28mm

×

42mm,总牵伸倍数为7.98倍,后区牵伸倍数为1.32倍,选用邵氏硬度80度硬皮辊,得到粗纱。粗纱质量指标为:定量为4.5g/10m,捻系数为57,重量不匀率为0.95%。

29.3.细纱工序采用“大隔距、重加压、小捻度、大后牵”的工艺原则。所述细纱工序中使用的胶辊为80度抗扰性胶辊,在胶辊使用前对胶辊进行表面处理。

30.所述胶辊表面处理的方法为:将青岛亚海科技有限公司bs-2型a涂料和青岛亚海科技有限公司bs-2型b涂料按照重量比为1:3混合均匀后得到涂料混合物,然后向涂料混合物中加入青岛亚海科技有限公司bs复合炭黑涂料并混合均匀得到处理剂,控制涂料混合物与青岛亚海科技有限公司bs复合炭黑涂料的体积比为150:10;采用板涂的方式将处理剂涂抹于胶辊表面,共涂抹两遍,第一遍涂抹和第二遍涂抹之间间隔20min,两边涂抹结束得到初级表面处理后的胶辊;然后将初级表面处理后的胶辊置于无阳光直射处自然风干12h后,进行紫外光处理,得到表面处理后的胶辊。

31.所述紫外光处理时紫外线的波长为200-275nm,紫外光处理的温度为65℃。紫外光处理的时间为2min。

32.解决混纺纤维的静电和缠绕问题,钢丝圈圈型选用重心较高,圈型较大,散热性能好,能减少毛羽且偏重掌握的tpel gc-5/0型。为解决牵伸纱疵和牵伸不匀造成的重量波动大,采用较大的后牵伸和合适的钳口隔距。混纺单纱做成16.4tex,采用“s”捻向,为减少断

头和便于操作,锭速偏低配置为10600rpm,捻度为85捻/10cm,捻系数为344,前罗拉为160rpm;罗拉隔距为20mm

×

85mm,钳口隔距为4.0mm,后区牵伸倍数为1.197倍,摇架压力为200cn

×

120cn

×

160cn,得到成纱。

33.成纱质量指标:捻度为85.6捻/10cm,捻度cv为3.96%,平均强力为412cn,强力cv为9.3%,断裂强度为24.9tex/cn,断裂伸长率为11.4%,伸长率cv为8.5%.,线密度为16.6tex,线密度cv为1.4%,线密度偏差为 1.3%,3-9mm毛羽之和24.86根/m,毛羽指数h值为3.28;4.络筒工序选用村田no21c自动络筒机,络筒速度偏低配置为950rpm,张力电压偏低掌握为3.8v。因金属纤维导电,不宜采用电容式清纱器,而采用光电式电子清纱器,电子清纱器各通道根据纱体偏松掌握,只需清除较大有害纱疵及超出重量范围的长粗长细即可,电清参数如下:n5.5ds2.2ls2.4cmdl1.28ll30cm

–

d28-l35cm支偏通道士9.6%。调整空气捻接器状态和接头长度,提高捻接强力保持率,减少后工序断头,保证筒纱成型良好。

34.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。